聚氯乙烯英文名称Polyvinylchloride,简称PVC,是目前世界上产量仅次于PE的热塑性非结晶型塑料,外观为白色粉末,密度为1.38g/cm3。一般把含15%(质量分数,下同)以下增塑剂的PVC称为硬质PVC,而含15%以上增塑剂的PVC称为软质PVC。由于其化学稳定性好,介电性高、阻燃、耐油、耐磨,有一定的力学强度且价格便宜,因此,被广泛用于农业、化工、电子、建筑和轻工等领域。

1.工艺特性

(1)结晶性 PVC为非结晶型高分子材料,没有明显的熔点,60℃以上开始变软,100~150℃呈粘弹态,150℃以上成为粘流态。树脂在150℃开始分解,超过180℃则迅速降解,放出大量有刺激性及腐蚀性的HCl气体。因此PVC必须加入热稳定剂方可进行加工。成型温度一般在160~190℃之间。

(2)熔体特性 PVC作为一种热敏性材料,熔体粘度大,流动性差,物料充模困难,需较大的注射压力,同时为避免出现熔体破裂现象,在成型中宜采用低速高压注射。

(3)热稳定性 PVC热稳定性差,成型温度与热分解温度很接近,成型温度范围很窄,是一种难于成型加工的材料,应尽可能用较低的温度注射成型,同时应尽可能缩短成型周期,以减少熔体在机筒内的滞留时间。

(4)吸湿性 PVC吸水率低,含水质量分数一般不超过0.1%,对要求不高的制品,成型前可不进行干燥处理。

(5)收缩率 成型收缩率低,约0.6%~1.5%。

2.对成型设备的要求

PVC的注射成型,只能选用螺杆式注射机,不能选用柱塞式注射机。最好采用PVC专用装置。螺杆可选用渐变式压缩型螺杆,压缩比为2~2.5,长径比为12~20,螺杆头部为锥形,无止逆环,以减少物料停留的可能性(未增塑PVC的注射成型可采用带止逆环的标准螺杆)。最好采用螺杆头和螺杆体合为一体的形式,以避免PVC熔体渗透到零件内层。螺杆的三段分布分别为加料段约40%,压缩段40%,均化段为20%。

喷嘴应采用通用型喷嘴或延伸式喷嘴,并配有加热装置。喷嘴的孔径应大些(直径为4~10mm),成圆锥形,内角为5°,以防止死角滞料。

为精确控制熔体温度,一般要求注射机具备一套风冷温控系统,使机筒温度保持在一定的温度范围内,防止PVC在机筒内过热分解。目前通常采用压缩空气机筒内部冷却或风机冷却装置。设备的温控系统(如恒温仪表、调压变压器等)应指示准确且反应灵敏。

由于PVC分解后产生的HCl气体对金属会产生腐蚀作用,螺杆、机筒及模具的表面应镀铬、氮化处理。

注射机的注射压力、速度、背压、温度均可实行多级、精密控制。

3.制品特点

制品壁厚不可太小,一般为1.5~5.0mm,壁厚尽可能均匀,最小壁厚不得小于1.2mm,流道长度与制品壁厚之比为100∶1左右。

4.模具结构

硬质PVC的成型收缩率通常为0.6%~1.5%,故要求制品应有一定的脱模斜度。一般沿脱模方向的斜度为1.0°~1.5°,对于多孔制品或脱模阻力较大的制品其斜度应适当加大。

所有常规的浇口都可以使用。如果加工较小的部件,最好使用针点型浇口或潜入式浇口;对于较厚的部件,最好使用扇形浇口。针点型浇口或潜入式浇口的最小直径应为1mm;扇形浇口的厚度不能小于1mm。浇口越短越好,浇口朝着制品的方向应有圆弧过渡。流道的长度要短,直径要大,以减小压力损失,使保压压力能传递到型腔。主流道的横切面要为圆形,通过切面半径连接主流道和浇口,直径可为7mm。主流道末端应开设足够的冷料井以捕集冷料,对于较长的分流道也应开设冷料井。

模具须冷却,为了防止HCl气体对模具产生锈蚀作用,对模具的流道、型腔等与熔体接触部分,应做好防腐处理(如镀铬、氮化等),或采用耐腐耐磨材料制成。生产完后,应用温和的碱液小心地将模面清洗干净后再油质喷雾或硅质喷雾。

5.原材料处理

加工前原料可不干燥,如果原料中水分含量较高时(含水质量分数超过0.4%),可在70~90℃的热风循环烘箱中干燥1~2h。

6.注射成型工艺条件

鉴于PVC树脂的特点,注射成型时必须充分注意对熔体温度的控制,同时要确保预塑时电动机能产生足够的扭力。

(1)机筒温度 机筒温度控制在170~190℃,最高不超过200℃;机筒温度分布通常采用阶梯式设置,当机筒温度达到后,应由注射机中的温度控制系统对其进行准确控制。喷嘴温度比机筒末端温度低10~20℃,一般在170~180℃之间。

(2)模具温度 一般在40℃以下,最高不超过60℃。薄壁、形状复杂制品的模具温度应偏高些。为了减小制品内应力的产生,模具各部位温差不应超过5℃。

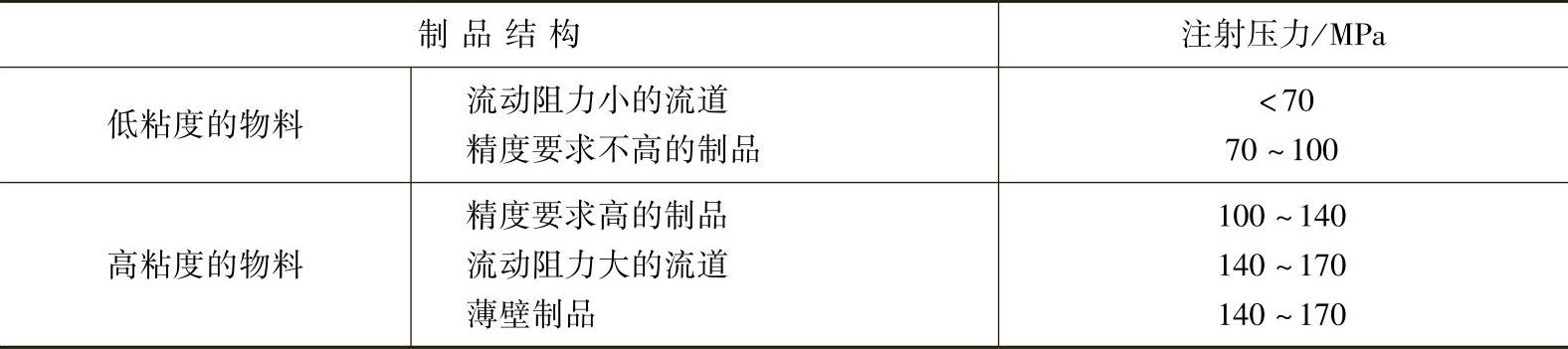

(3)注射压力 注射压力的大小,直接影响制品的密实性与收缩率。由于硬质PVC的熔体粘度较大,故成型时需较高的注射压力,一般情况下,注射压力应控制在90MPa以上。硬质PVC的注射压力还与制品的结构和要求有关,见表4-6。

表4-6 硬PVC制品结构与注射压力的关系

(4)保压压力 注射压力的40%~60%,大多在60~80MPa,依制品和浇口形式而定。

(5)塑化压力 塑化压力应尽可能控制在15MPa以内,越低越好,一般为5MPa。过高的背压会产生过大的剪切力,使PVC过热分解。

(6)注射速度 为避免材料降解,一般采用中等或较低的注射速度。生产极度光滑的厚壁制品时,需要多级注射速度。

(7)螺杆转速 由于PVC的高粘度和热敏感性,要控制螺杆的转速,如果螺杆直径在60mm以下,转速要小于60r/min,直径越大转速越小。(https://www.xing528.com)

(8)成型周期 为减少物料的分解,应尽量缩短制品的成型周期,除了大型超厚制品外,成型周期一般在40~80s。以制品脱模时有一定强度,不变形为依据,时间越短越好。

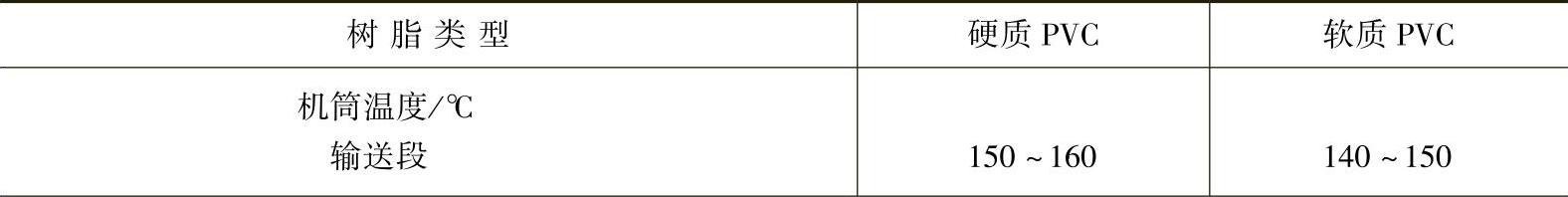

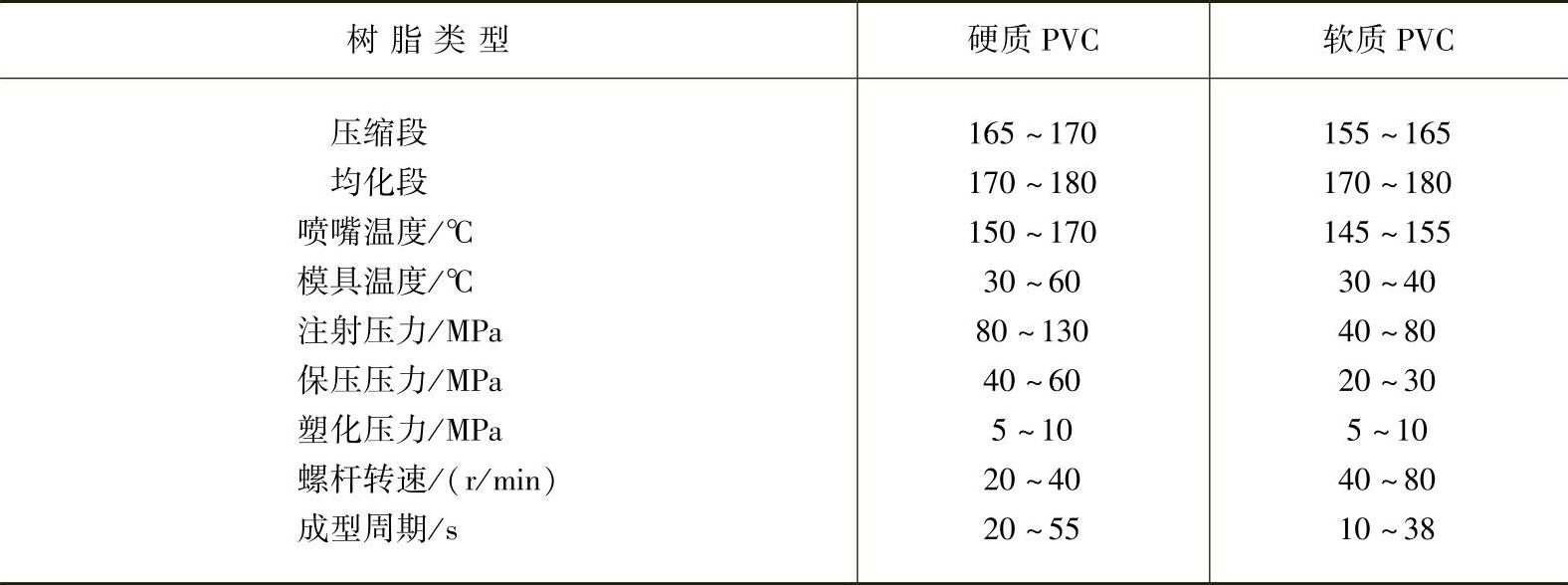

不同类型PVC的注射成型工艺条件见表4-7。

表4-7 不同类型PVC的注射成型工艺条件

(续)

7.注意事项

为保证聚氯乙烯的顺利成型,在成型中应注意:

1)用PVC树脂生产前,如果机筒内所存物料为PS或ABS时,可在PVC加工温度下,直接用PVC清洗机筒并进行成型加工。若机筒内所存物料的成型温度高于PVC所允许的温度范围,或是POM等其他热敏性塑料时,应先用PE或PS等树脂清洗机筒,然后再用PVC清洗干净后再投入生产。

2)在200℃的温度下,熔体在机筒中的滞留时间最多不能超过5min。当温度为210℃时,滞留时间不能超过3min。

3)在机筒升温过程中,应密切注意升温情况,当温度达到工艺要求后,须及时开启设备,进行对空注射,而不可使物料在机筒内恒温一段时间。

4)由于注射温度与熔体分解温度很接近,注意要经常校正仪表显示温度与机筒实测温度的差值,避免原料分解,影响生产。

5)在加工过程中,如果发现制品上有黄色条纹或黄色斑,说明原料已接近分解,应立即采取措施,对机筒进行清洗。再次生产前应对空注射,检查熔体料样,熔体光洁明亮,说明清理干净,可投入正常生产。

6)在加工PVC时,应保持生产车间通风良好,生产设备应做好防腐工作。若出现树脂分解时,应及时将门窗打开,排出受污染的空气。

7)由于PVC的脱模性能良好,因此一般不使用脱模剂,如需使用,其用量应很小。

8)停机时,要先将机筒内的PVC物料全部排出,并用PS、PE或通用级ABS树脂及时清洗机筒,方可停机;停机后立即在模具的型腔与流道表面涂油防锈。

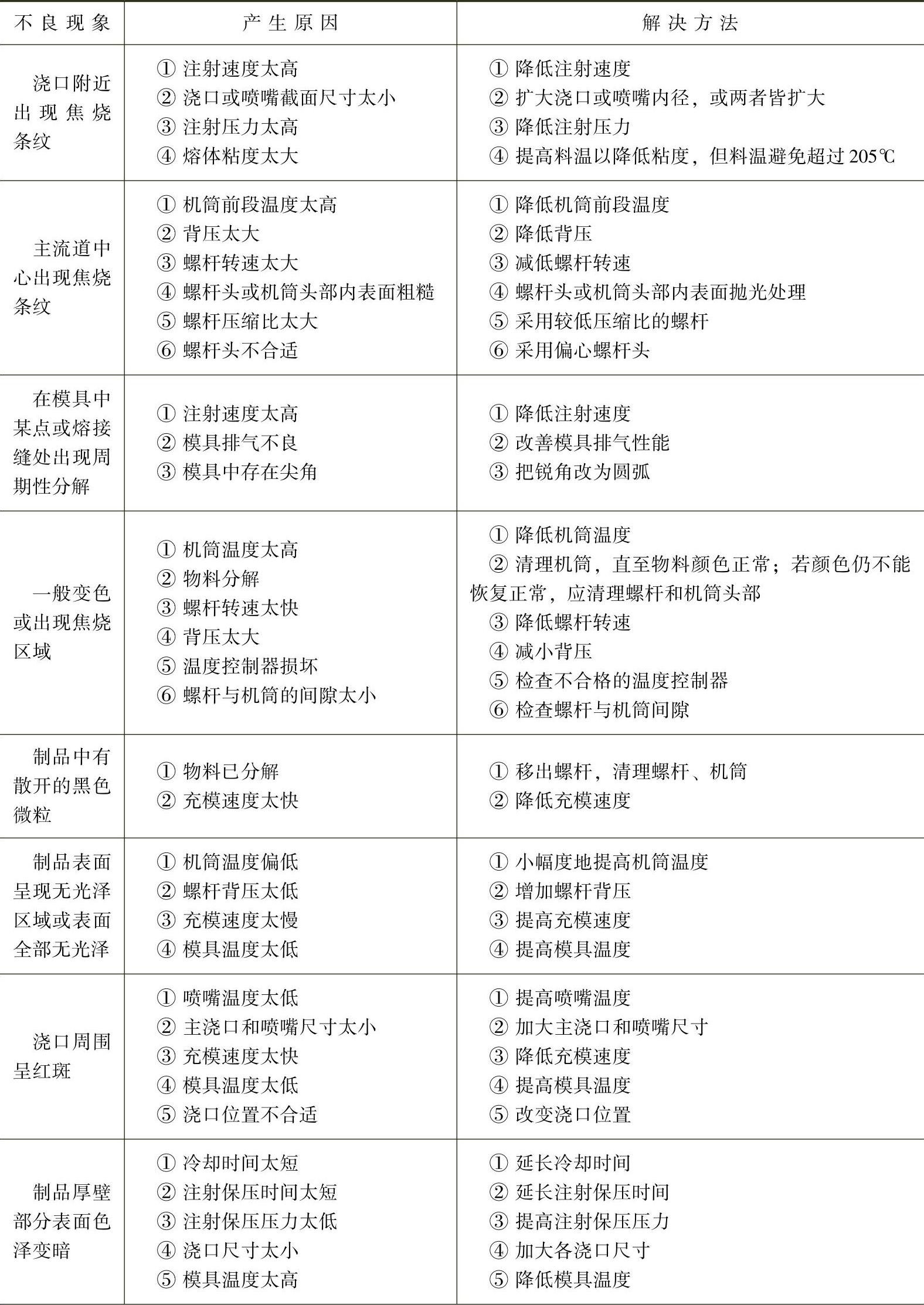

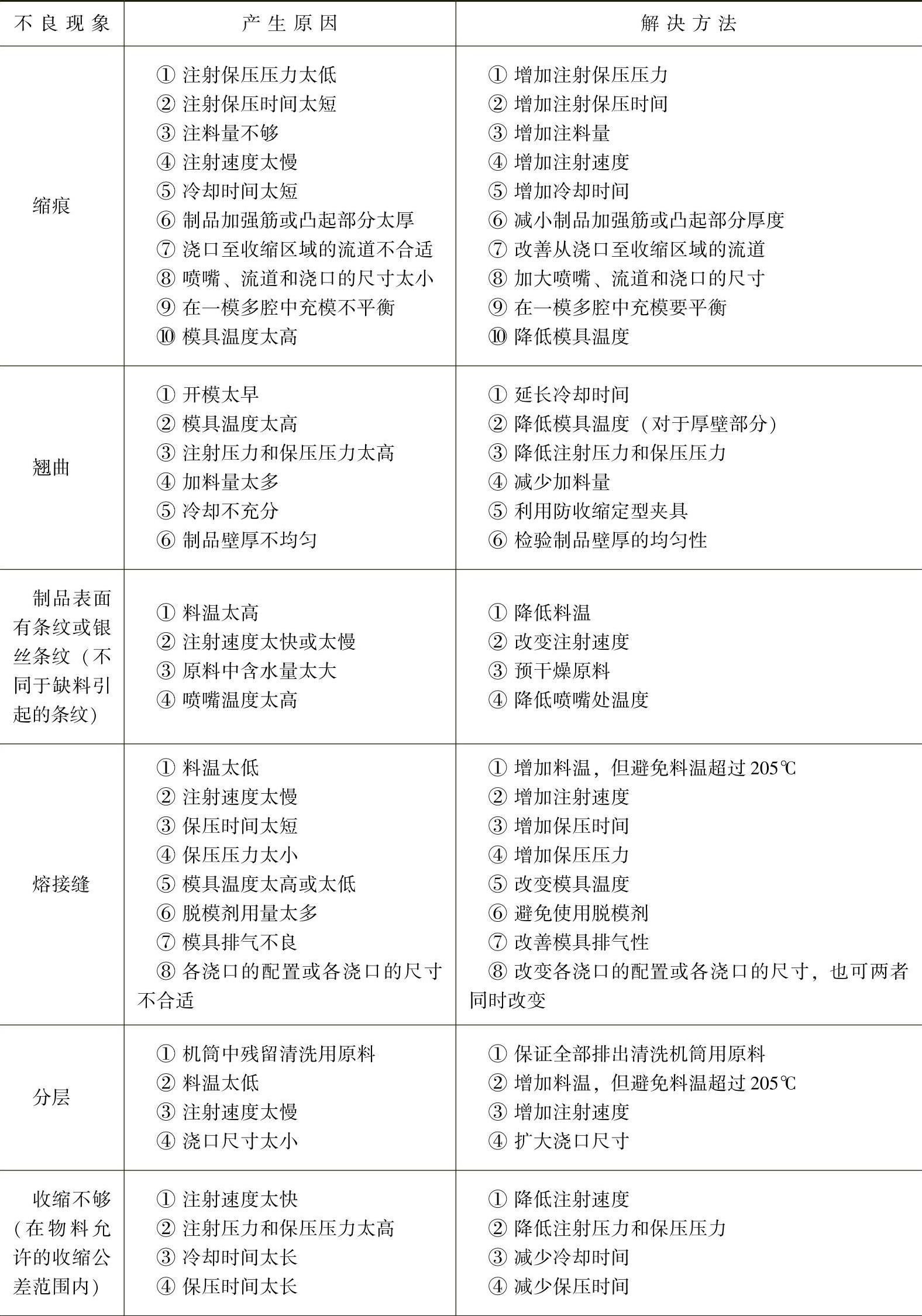

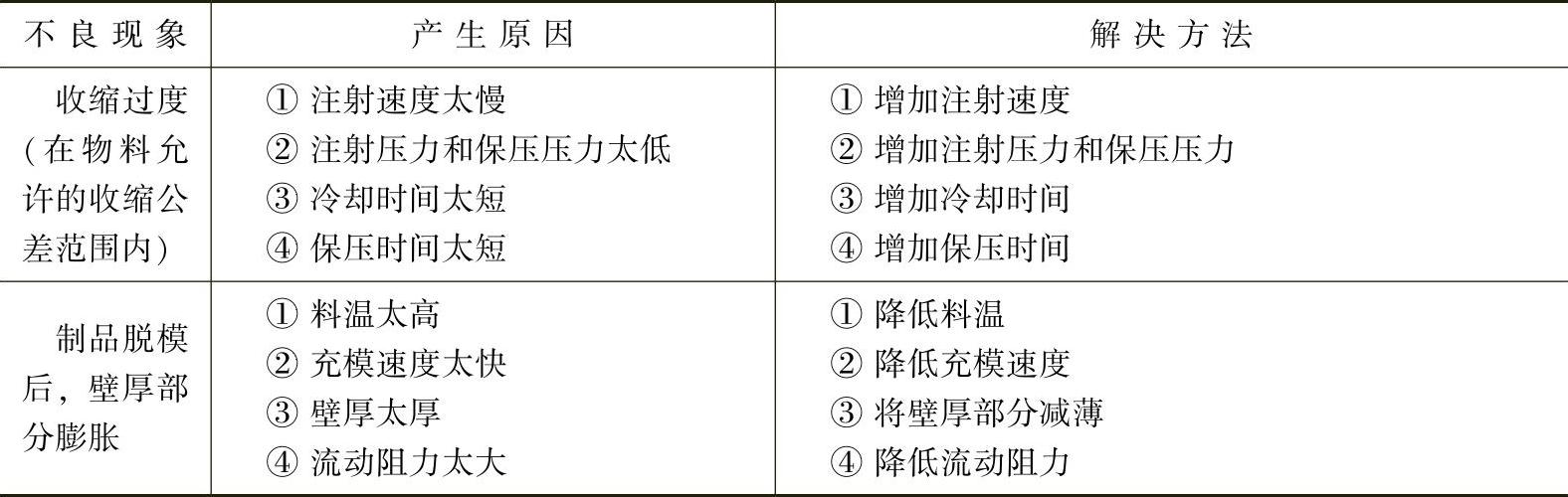

8.PVC注射成型中不良现象、产生原因及解决办法

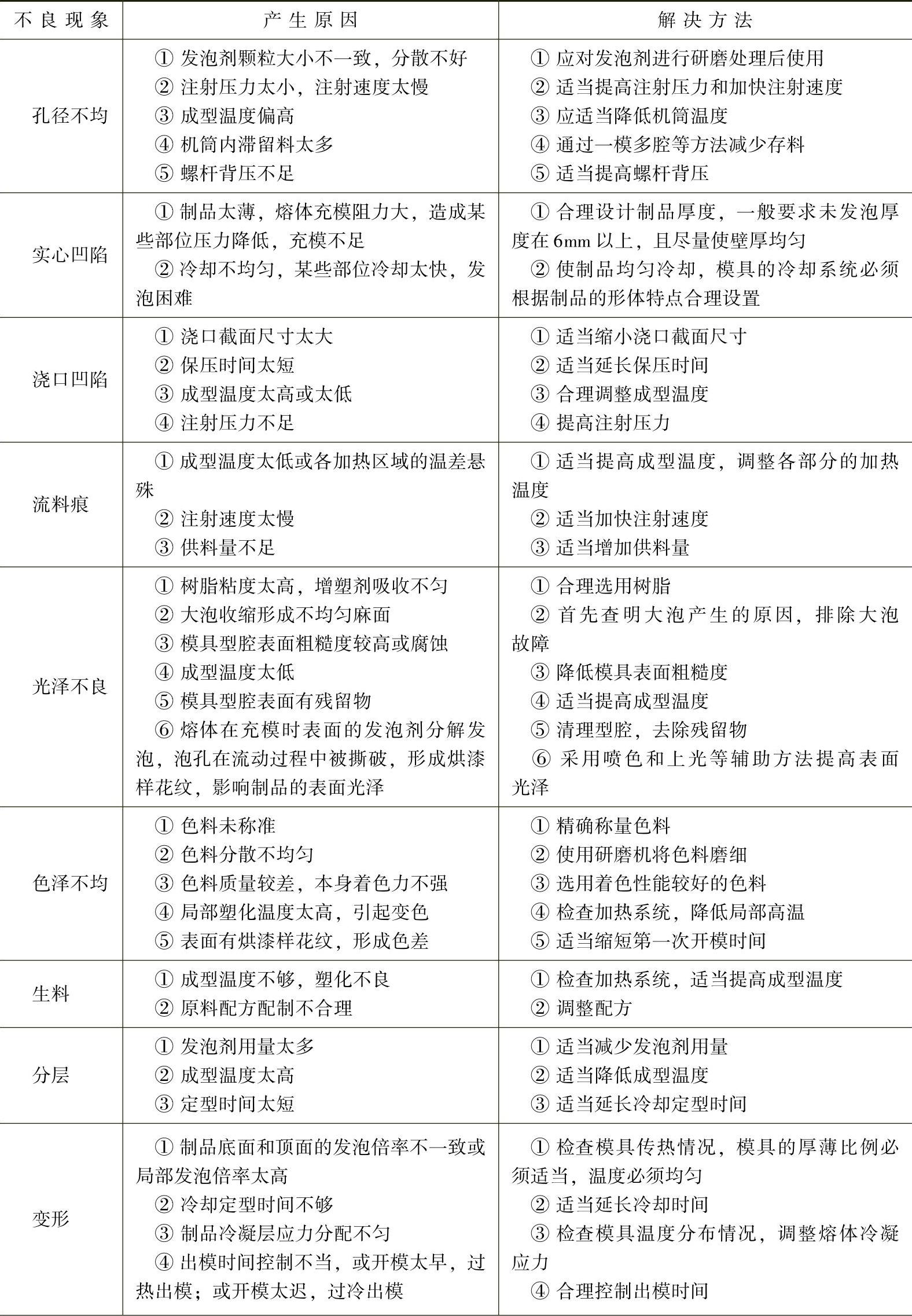

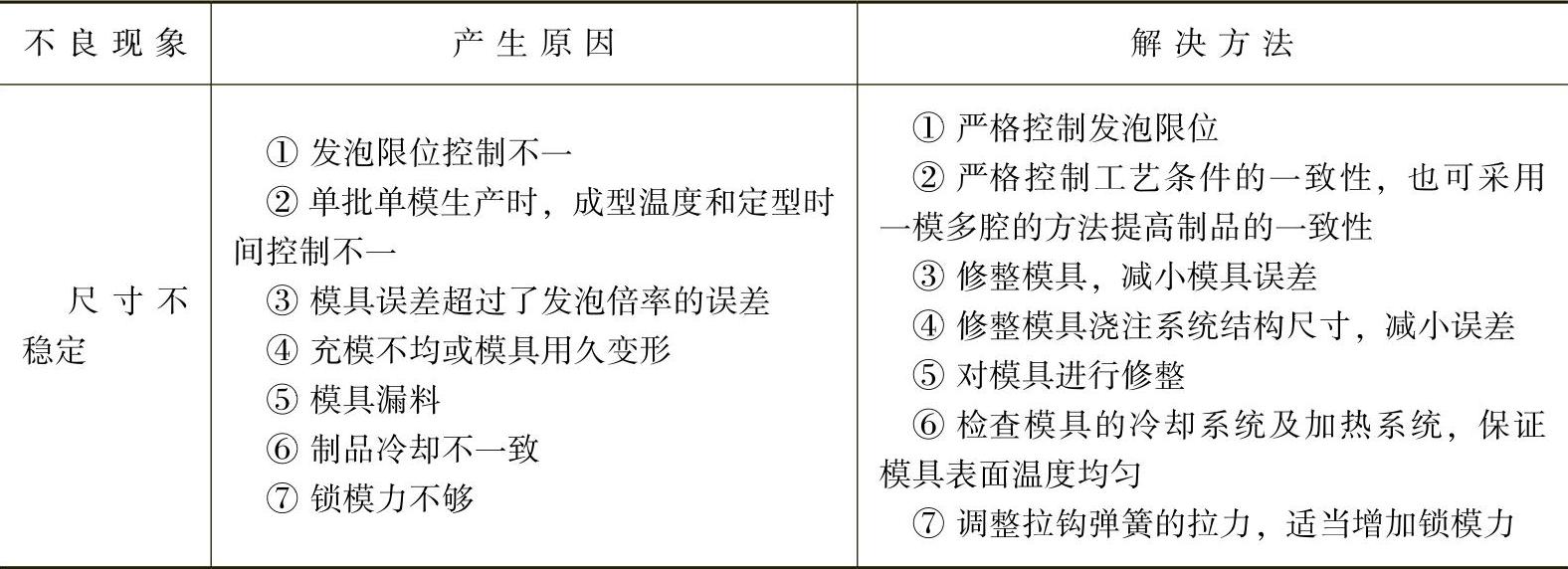

PVC注射成型中不良现象、产生原因及解决办法见表4-8,PVC发泡塑料注射成型中不良现象、产生原因及解决办法见表4-9。

表4-8 PVC注射成型中不良现象、产生原因及解决办法

(续)

(续)

表4-9 PVC发泡塑料注射成型中不良现象、产生原因及解决办法

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。