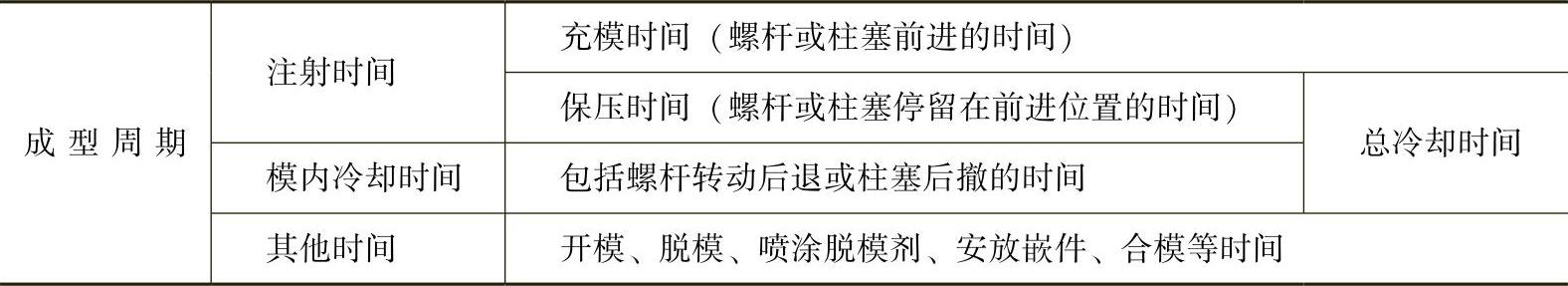

注射成型周期也称模塑周期,是指完成一次注射成型工艺过程所需的时间。它包括注射成型过程中所有的时间,注射成型周期的时间组成见表3-10。

表3-10 注射成型周期的时间组成

成型周期直接影响到生产效率和设备利用率,因此注射成型时,在保证制品质量的前提下,应尽量缩短成型周期中各个阶段的相关时间。

在整个成型周期中,以注射时间和冷却时间最为重要,它们既是成型周期的主要组成部分,又对制品的质量起决定性的作用。

1.充模时间

注射时间中的充模时间是指从注射开始到充满模具型腔的时间。其大小与充模速率成反比,而充模速率决定于注射速率。充模时间缩短,充模速度提高,取向下降,剪切速率增加,表观粘度下降。为保证制品质量,应正确控制充模速率。对于熔体粘度高、玻璃化温度高、冷却速率快的制品和玻璃纤维增强制品以及低发泡制品应采用快速注射(即高压注射),以减少熔体充模时间。实际生产中,小型制品充模时间一般为3~5s,大型制品为几十秒。

2.保压时间

保压时间就是对型腔内的塑料压实所用的时间。保压时间的长短由制品的结构尺寸、料温、主流道及浇口大小等决定。通常是在保压压力和注射温度确定后,根据制品的使用要求经试验确定。具体方法是:先选取较短的保压时间成型制品,脱模后称量制品质量,然后逐渐增加保压时间,重复成型、称重过程,当制品质量不再随保压时间的延长而增加时,即将此临界保压时间定为最佳保压时间。在工艺条件正常、主流道及浇口尺寸合理的情况下,最佳保压时间通常是制品收缩率波动范围最小时的时间。

保压时间在整个注射时间内所占的比例较大,一般约为20~120s,形状复杂或特厚制品可高达5~10min;而形状简单、外形尺寸小的制品,保压时间也可很短,如几秒钟。

在浇口熔体冻结之前,保压时间的长短,对制品的质量有较大影响,若保压时间太短,制品不密实,易产生凹痕,尺寸不稳定;保压时间太长,制品内应力增加,产生变形、开裂,脱模困难。(https://www.xing528.com)

3.冷却时间

冷却时间主要由制品的厚度、塑料的热性能和结晶性能以及模具温度等决定。冷却时间的长短应以脱模时制品不变形为准,时间越短越好,一般在30~120s之间。冷却时间太长,不仅延长了生产周期,降低生产效率,对复杂制品还造成脱模困难;冷却时间太短,制品易产生变形等缺陷。

4.其他时间

成型周期中的其他时间是指开模、脱模、涂脱模剂、安放嵌件和闭模等时间,与生产过程的连续化和自动化程度有关。

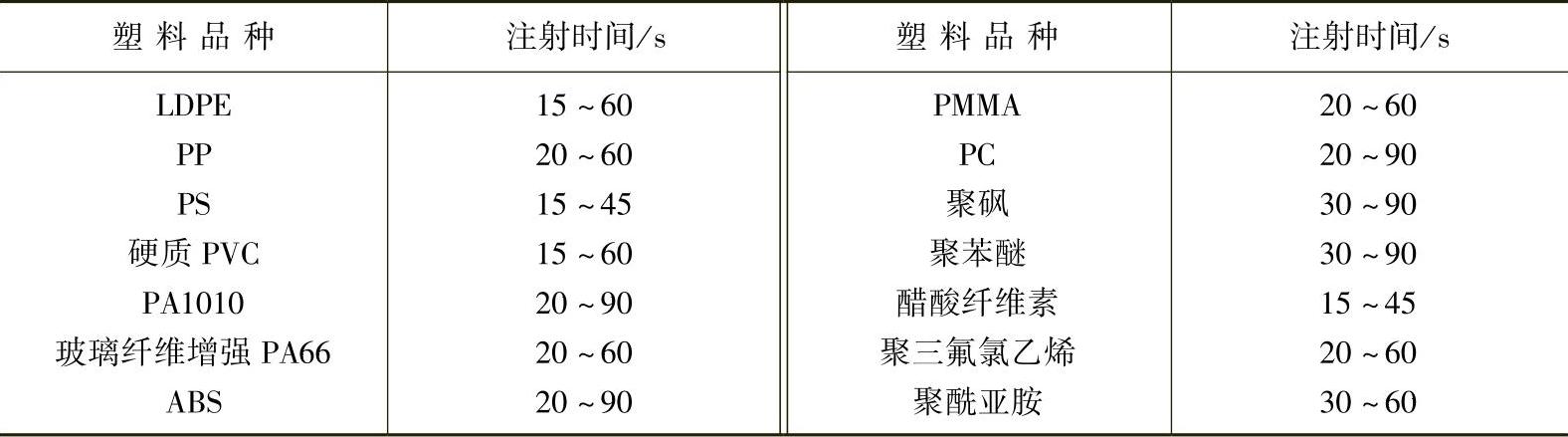

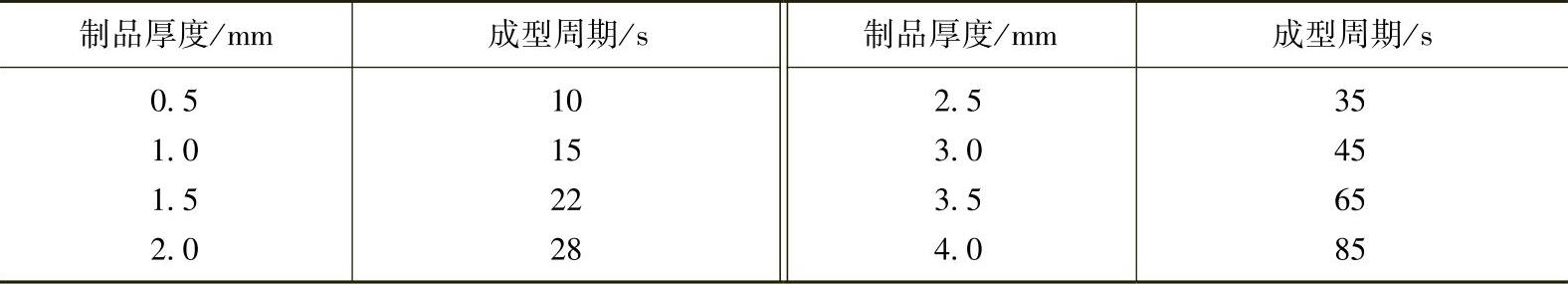

注射时间与成型周期的确定可参考表3-11和表3-12。

表3-11 部分塑料的注射时间

表3-12 确定成型周期的经验方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。