成型零部件在注射成型过程中直接与塑料熔体接触,需要承受温度、压力及塑料熔体的冲击和摩擦作用,长期工作之后,容易发生磨损、变形和断裂。因此在设计模具时要针对塑料制品的结构特点、生产批量、使用要求以及模具的使用寿命等,合理确定成型零部件的结构,满足精度、表面粗糙度、强度及刚度的要求。对于成型时产生腐蚀性气体的塑料(如PVC),还应有一定的耐蚀性。

1.确定型腔的数量及排列方式

型腔数量及排列方式的确定应考虑注射机的锁模力、最大注射量、制品的精度要求、形状大小、结构特点、批量大小以及经济性等。成型制品批量小、质量大或精度高时,一般选择单型腔;产量大而质量小时一般采用多型腔,但要注意型腔和浇口的布置,要尽可能采用平衡式排列,使充模速度一致,确保制品质量均一和稳定。型腔布置及浇口开设部位要尽量对称,并尽量使型腔排列紧凑,尽量减少和缩短流道。

2.分型面的设计

打开模具取出制品或浇注系统凝料的面叫做分型面,也可称为合模面。分型面的选择在注射模的设计中占有相当重要的位置,它不仅影响制品的外观,而且还影响到模具的整体结构、工艺操作的难易程度及模具的制造等。

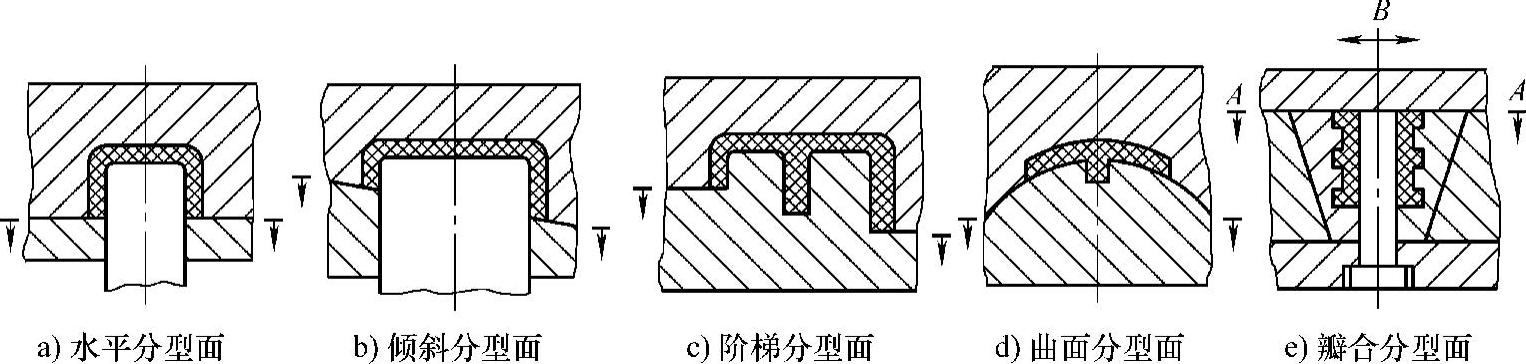

(1)分型面的形式 分型面有多种形式,常见的有水平分型面、阶梯分型面、倾斜分型面、曲面分型面、瓣合分型面等。具体采用哪种分型面,要综合考虑各种因素,如制品的几何形状、浇注系统、脱模机构等。分型面应尽可能简单,以便于制品的脱模和模具的制造。一般情况都是将简单的平面作为分型面,特殊情况下才采用复杂的形式。分型面的形状如图2-27所示。

图2-27 分型面的形状

(2)选择分型面的原则 影响分型面的因素很多,在选择分型面时,应遵循以下基本原则。

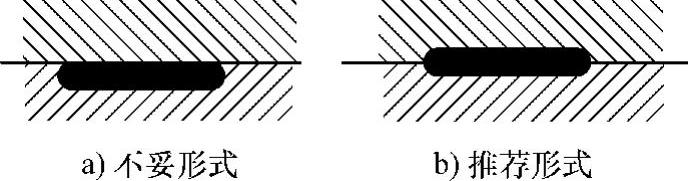

1)分型面应选择在制品截面轮廓最大的部位,以利于制品顺利脱模,如图2-28所示。

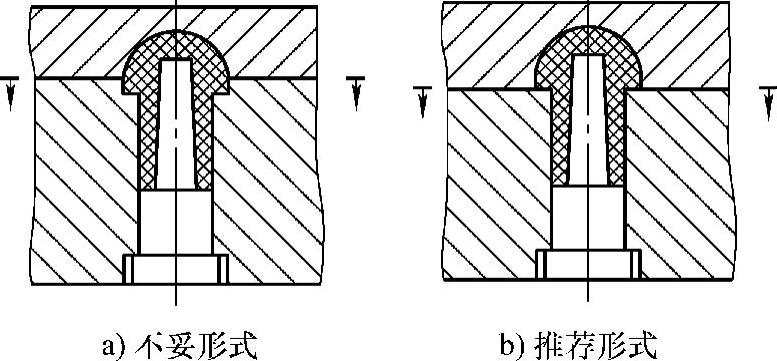

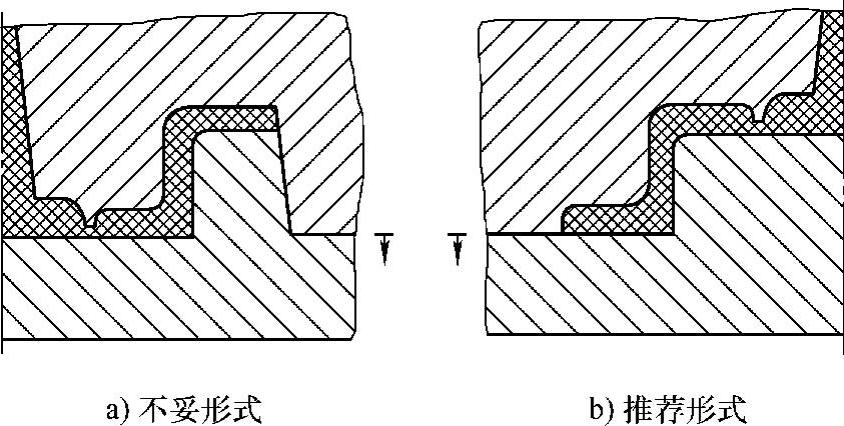

2)分型面一般不设在制品要求光亮平滑的表面或带圆弧的转角处,以免溢料飞边,影响制品外观,如图2-29所示。

图2-28 制品投影面积大的方向作分型面

图2-29 不在制品光滑表面或带圆弧的 转角处设分型面

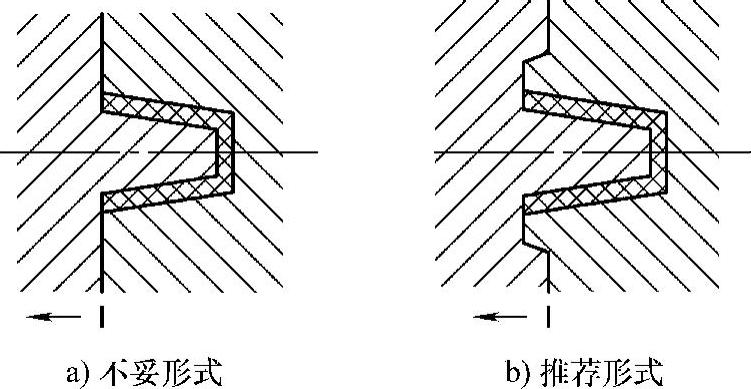

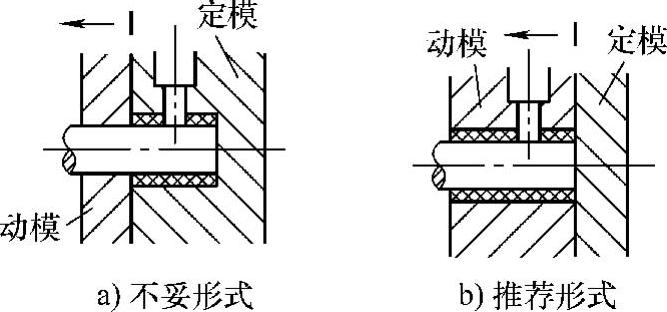

3)开模时,尽量使制品留在动模一边,利于脱模,如图2-30所示。

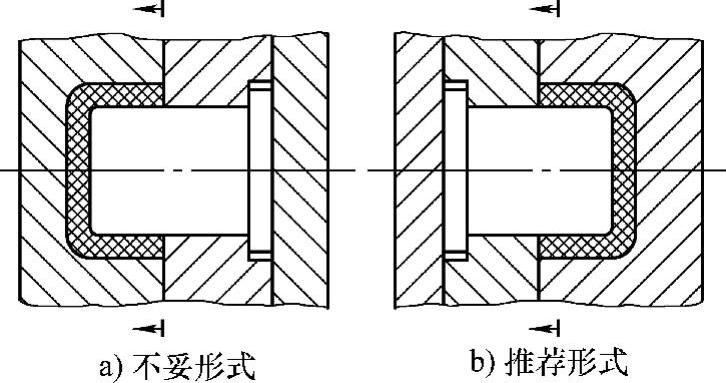

4)同轴度要求较高的部分,应尽可能设在同一侧,以保证制品的精度要求,如图2-31所示。

图2-30 制品留在动模一边的分型面

图2-31 同轴度要求较高的制品的分型面

5)当制品有多组抽芯时,应将长型芯做主型芯,短型芯做侧型芯,如图2-32所示。

6)要求壁厚均匀的薄壁制品,不能采用一个平面作分型面时,可采用锥形阶梯分型面,如图2-33所示。

图2-32 侧向轴芯行程最短的分型面

图2-33 锥形阶梯分型面

7)当制品有侧抽芯机构时,应尽量采用动模边侧向分型抽芯,这样可得到较大的抽拔距,使模具结构简单,如图2-34所示。

8)尽量使分型面位于料流末端,利于排气,如图2-35所示。

图2-34 动模边侧向分型抽芯的分型面

图2-35 位于料流末端的分型面

此外,分型面的位置选择应使模具加工尽可能方便,保证成型零件的强度,避免出现薄壁和锐角。

有时对于某一制品,在选择分型面位置时,不可能全部符合上述要求,这时应根据实际情况,以满足制品的主要要求为宜。

3.型腔的结构设计

型腔也叫凹模或阴模,是成型塑料制品外表面的部件,一般安装固定在定模板上,所以也叫定模。按其结构形式可分为整体式型腔和组合式型腔两类。

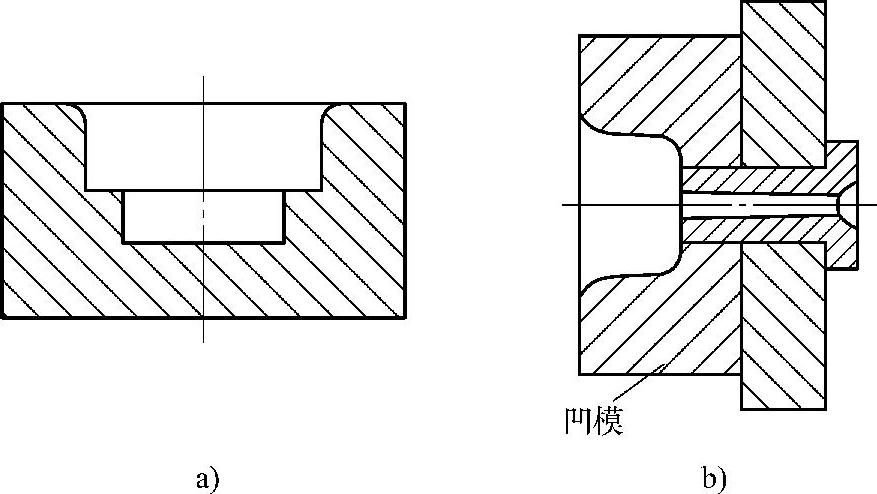

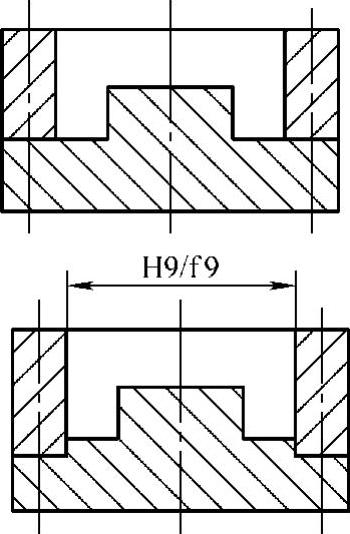

(1)整体式型腔 整体式型腔是在整块模板上直接加工而成的。适用于形状简单、加工制造方便的小型模具,如图2-36所示。

(2)组合式型腔 为了便于型腔的加工、维修、热处理,或为了节省优质钢材,常采用组合式结构。组合式型腔有各种各样的组合形式,常见的组合方式有以下几种:

图2-36 整体式型腔

1)整体嵌入组合式型腔,如图2-37所示。这种结构的型腔可节约模具材料,形状、尺寸一致性好,更换方便,降低成本。主要用于型腔部分需采用特殊加工或需采用优质材料的小型模具。

2)局部镶嵌式型腔,如图2-38所示。主要用于局部特别容易磨损,或者是难以加工的型腔。

(https://www.xing528.com)

(https://www.xing528.com)

图2-37 整体嵌入组合式型腔

图2-38 局部镶嵌式型腔

3)镶拼组合式型腔。为了便于切削加工、抛光、研磨和热处理,整个型腔可由几个部分镶拼而成。镶拼的方法如下:

底部镶拼:型腔底部形状比较复杂或尺寸较大时,将底部与四周侧壁分割出来单独加工,使内型加工变为外型加工,加工难度减小,如图2-39所示。

侧壁镶拼:对于大型型腔,为便于加工和热处理,将型腔壁做成镶嵌块,如图2-40所示。采用此结构应将结合面磨平抛光。

图2-39 底部镶拼结构

图2-40 侧壁镶拼结构

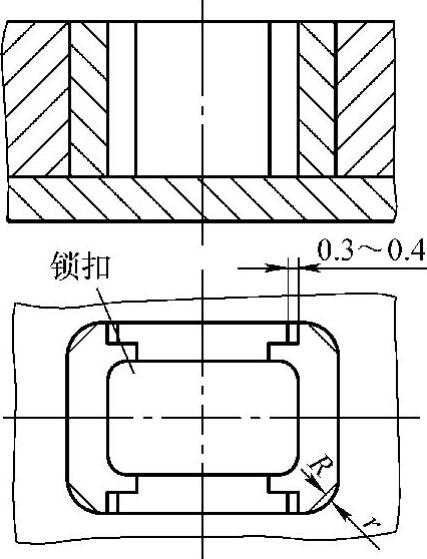

四壁镶拼:适用于大型复杂形状型腔,各镶拼块分别加工和磨削后再嵌入到模套中镶拼对接,以便于通过模套对型腔侧壁进行加强,侧壁之间采用锁扣拼合,以保证准确连接,锁扣外侧留0.3~0.4mm的间隙,且R>r,如图2-41所示。

4.型芯的结构设计

型芯也叫凸模或阳模,是成型塑料制品内表面的部件,一般安装固定在动模板上,所以也叫动模。其结构形式主要有整体式型芯、组合式型芯、螺纹型芯和螺纹型环等。其中组合式型芯又可分为整体组合式型芯和镶拼组合式型芯。

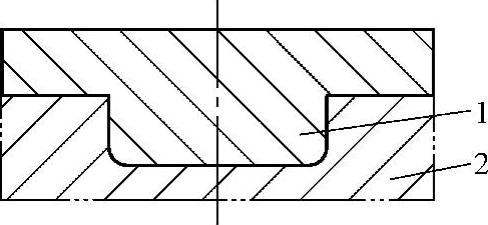

(1)整体式型芯 如图2-42所示,型芯与底板成一体,其结构坚固,工作强度好,比型腔加工方便,但切削加工量大,材料浪费多,不便于热处理,仅适用于形状简单的小型模具。

图2-41 四壁镶拼结构

图2-42 整体式型芯

1—型芯 2—型腔

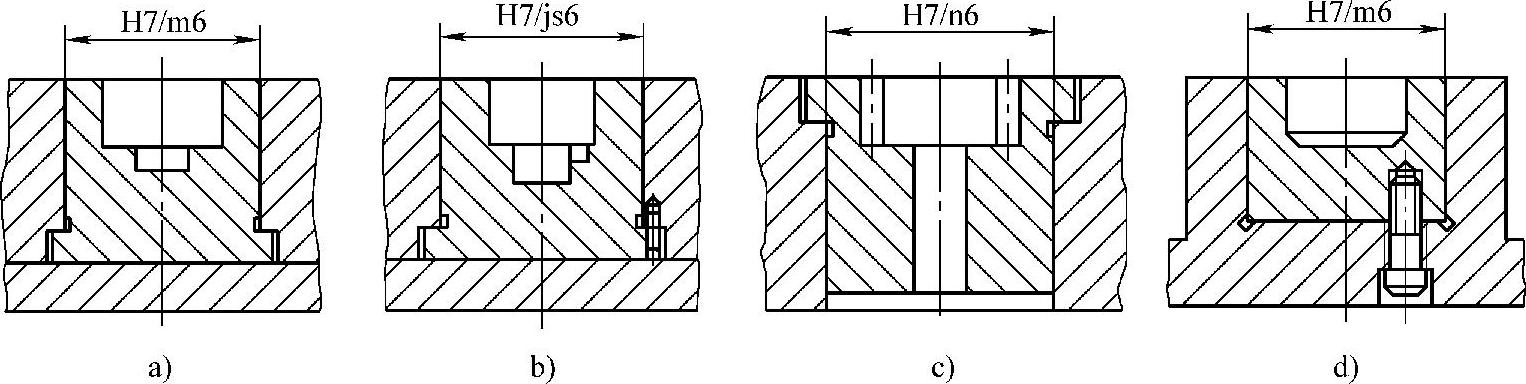

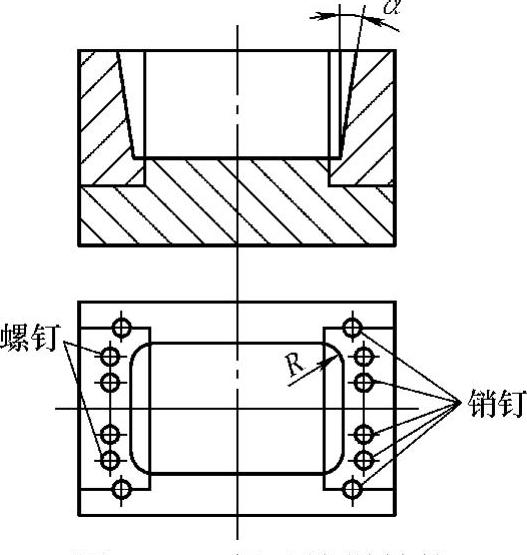

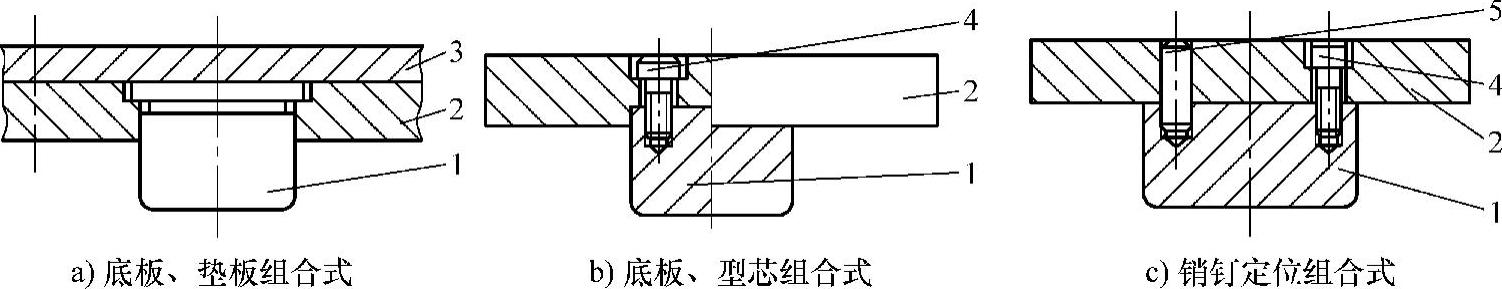

(2)整体组合式型芯 如图2-43所示,型芯本身是整体式结构,型芯和底板之间采用组合的方式。

图2-43 整体组合式型芯

1—型芯 2—底板 3—垫板 4—螺钉 5—定位销

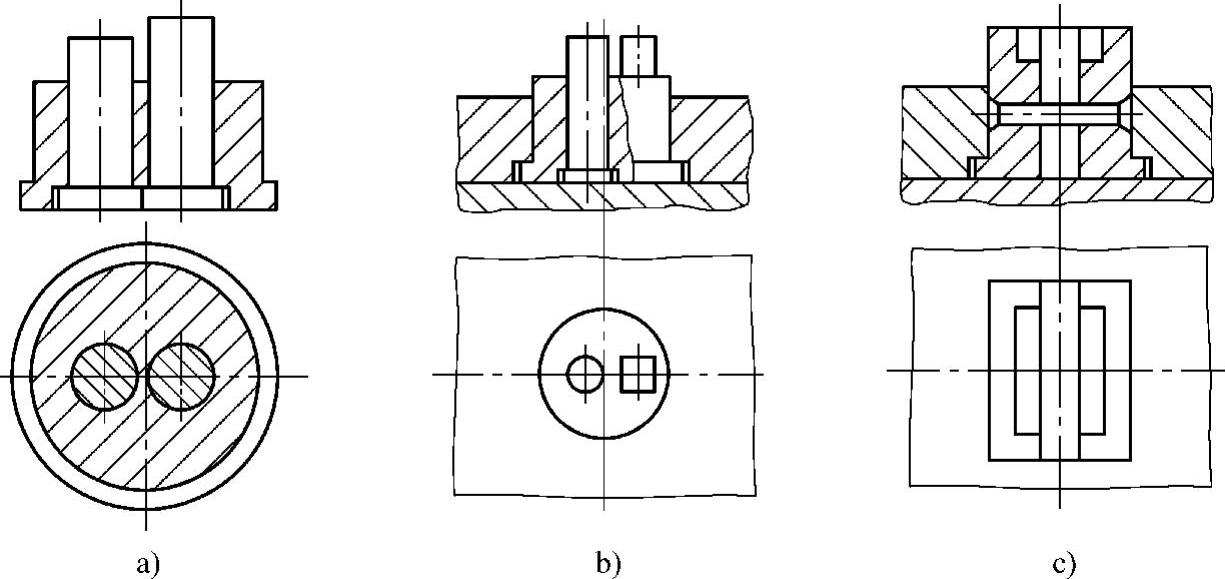

(3)镶拼组合式型芯 如图2-44所示,复杂形状的型芯,如果采用整体式结构,加工较困难,而采用拼块组合,可简化加工工艺。

(4)螺纹型芯和螺纹型环

图2-44 镶拼组合式型芯

1)螺纹型芯。螺纹型芯的作用是成型塑料制品上的内螺纹(螺孔)。按其用途可分为直接成型螺孔和固定螺母嵌件两种。两种螺纹型芯在结构上没有原则区别,但前一种螺纹型芯在设计时必须考虑塑料的收缩率,表面粗糙度要小(Ra为0.1μm),始端和末端应按塑料制品结构要求设计;而后一种不必考虑塑料收缩率,表面粗糙度可以大些(Ra为0.8μm即可)。

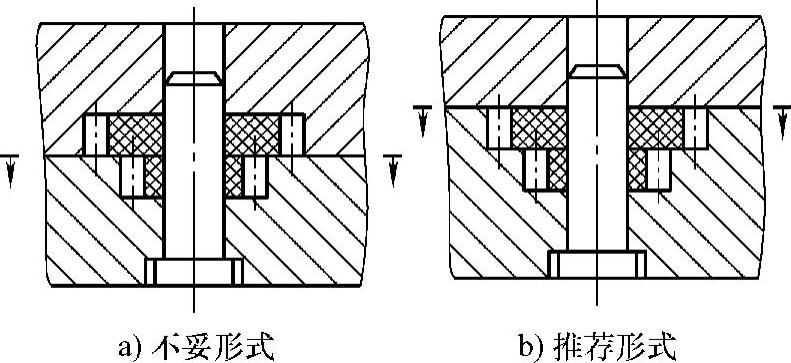

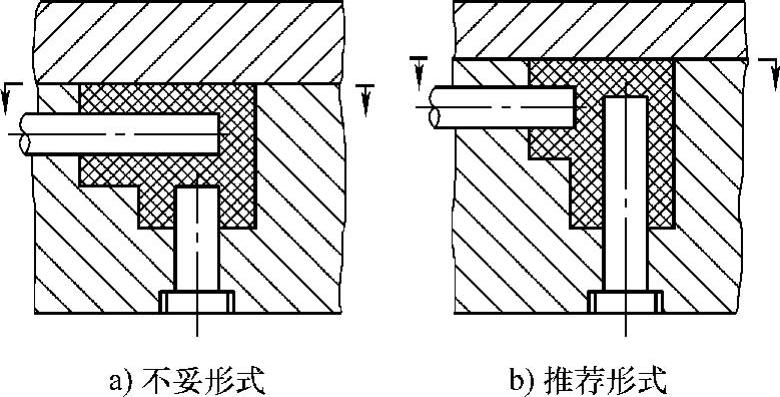

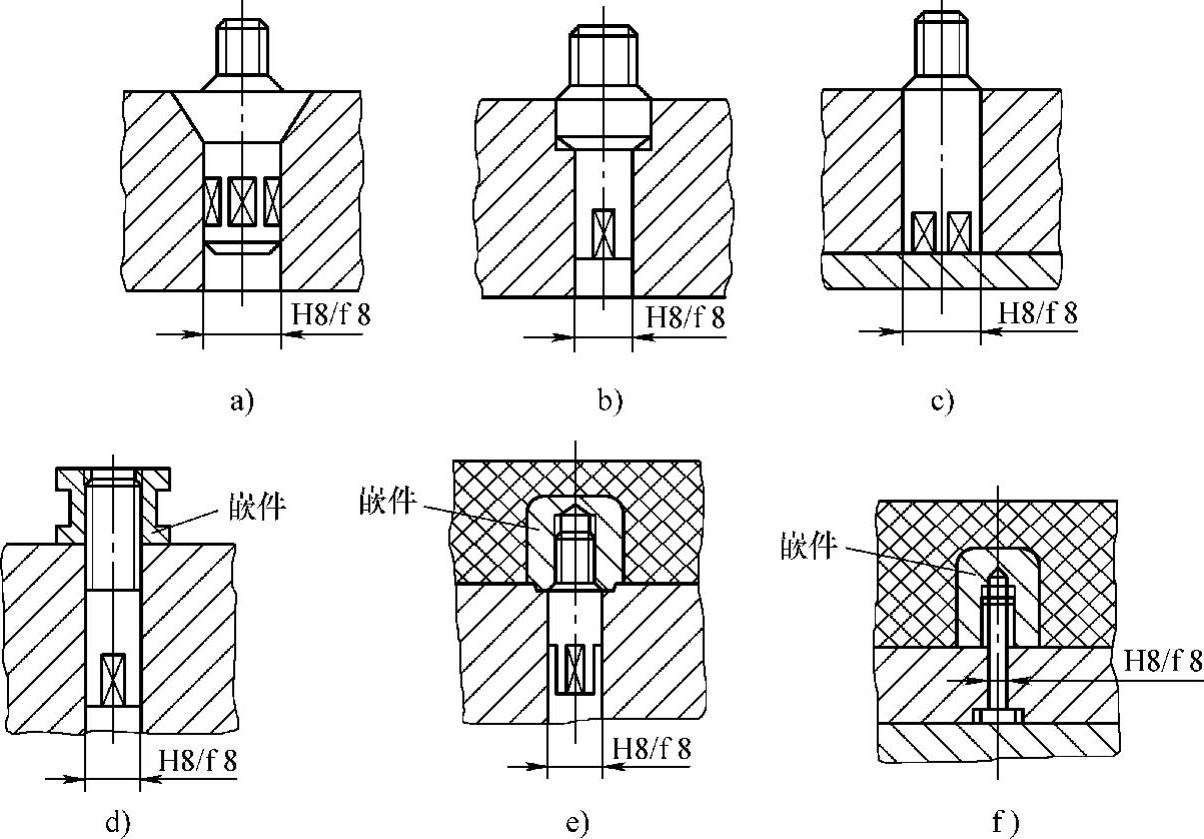

固定在定模上的螺纹型芯的结构及固定方法如图2-45所示;固定在动模上的螺纹型芯的结构及固定方法如图2-46所示。

图2-45 固定在定模上的螺纹型芯的结构及固定方法

图2-46 固定在动模上的螺纹型芯的结构及固定方法

对螺纹型芯的结构设计及固定方法有如下要求:

①螺纹型芯在成型时应可靠定位,并防止塑料熔体被挤入分型面。

②便于塑料制品的脱模和螺纹型芯的装拆。

③结构简单,便于制造。

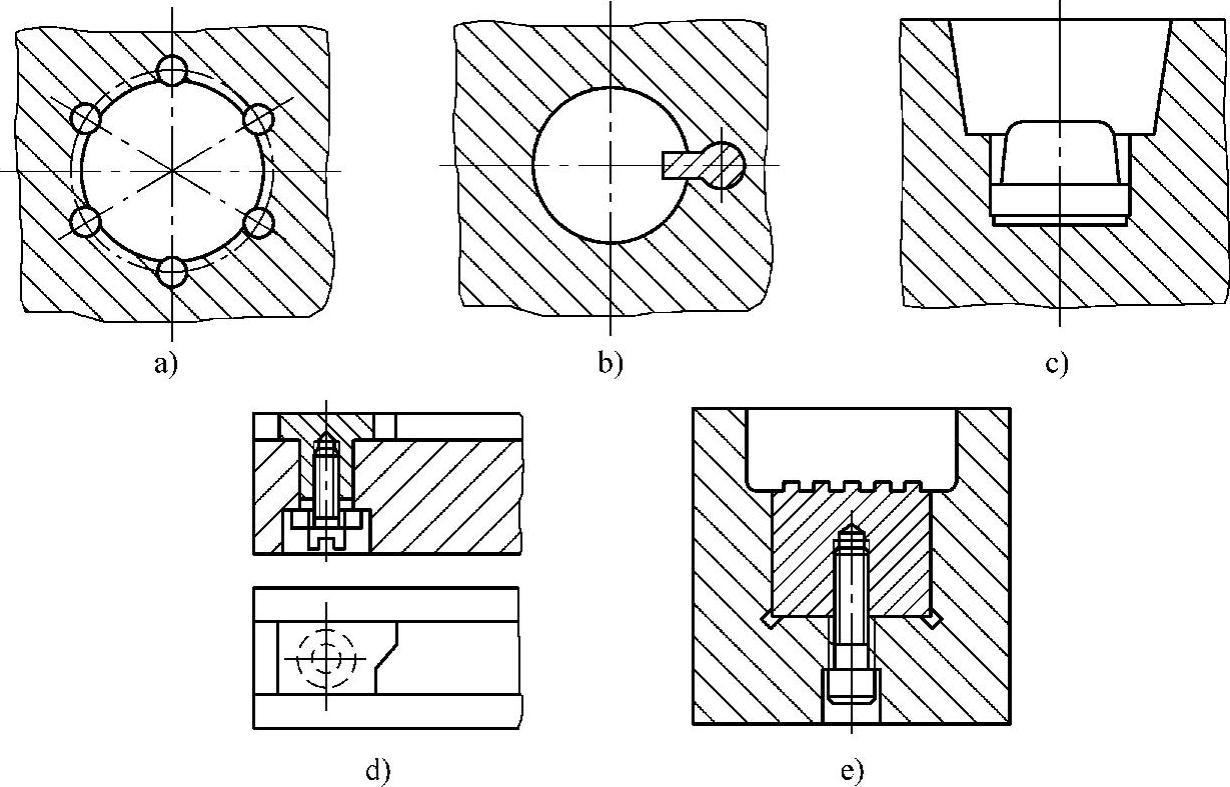

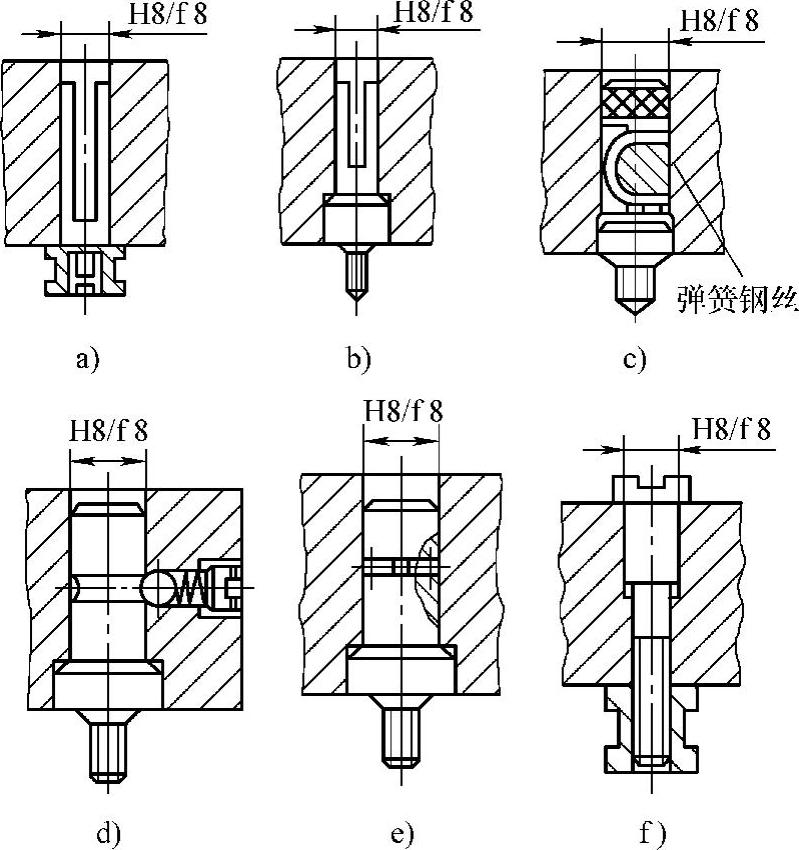

2)螺纹型环。螺纹型环是带有内螺纹的成型环,它的作用是在塑料制品上成型外螺纹。螺纹型环是在模具闭合之前装入型腔内,成型后随制品一起脱模,并在模外将螺纹型环从制品上卸下。螺纹型环常见的结构如图2-47所示。

图2-47 螺纹型环的结构

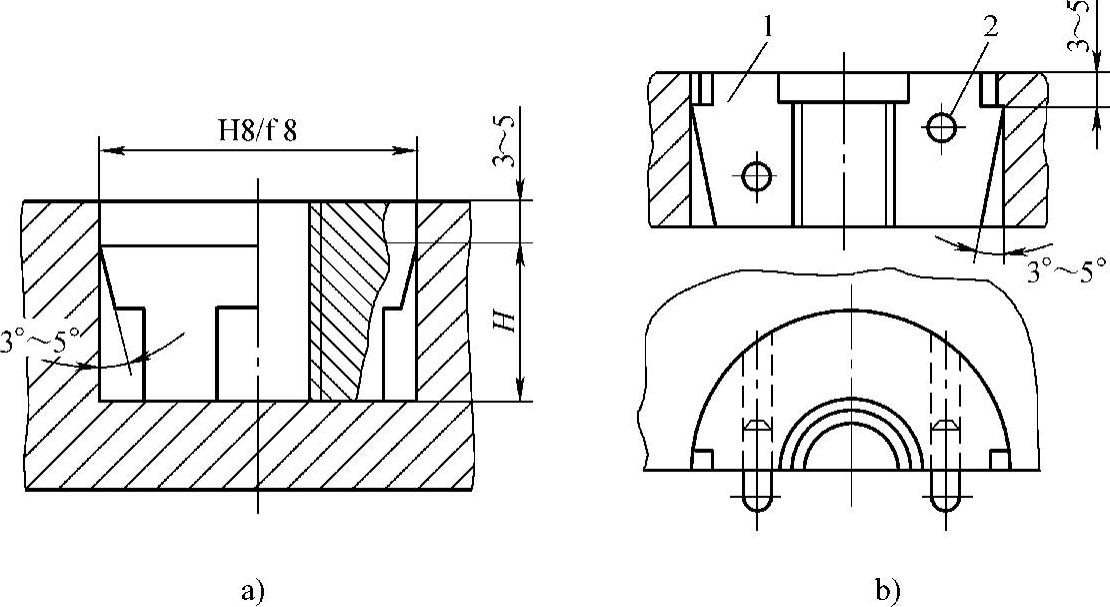

图2-47a是整体式螺纹型环,型环与模板的配合用H8/f8,配合段长度为3~5mm;为了安装,接着配合段的是斜度为3°~5°的锥形段;型环的最下端为扳手段,在这段里被铣成四方的截面,以便使用扳手,将螺纹型环从制品上拧下。

图2-47b是组合式螺纹型环,型环1由两瓣拼合而成,两瓣中间用销钉2定位。成型后用尖劈状分模器楔入型环两边的楔形槽内,使螺纹型环分开。这种结构卸除螺纹型环迅速而且省力,但会在成型的塑料外螺纹上留下难以修整的拼合痕迹,因此此结构只适用于精度要求不高的粗牙螺纹的成型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。