塑料注射制品的形状和结构设计的主要内容包括:制品形状、壁厚、斜度、加强筋、支承面、圆角、孔、螺纹、齿轮、嵌件、文字、符号及标记等。

1.制品形状

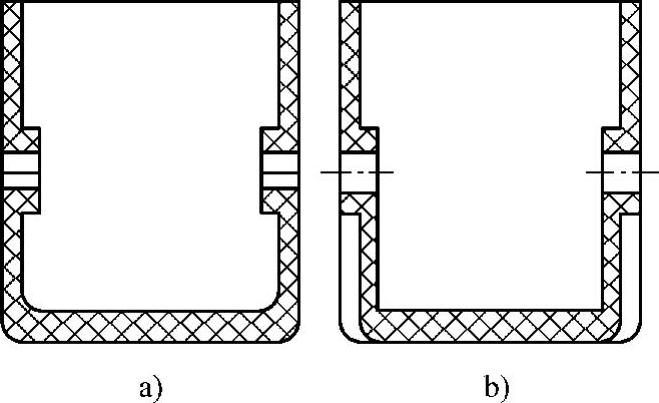

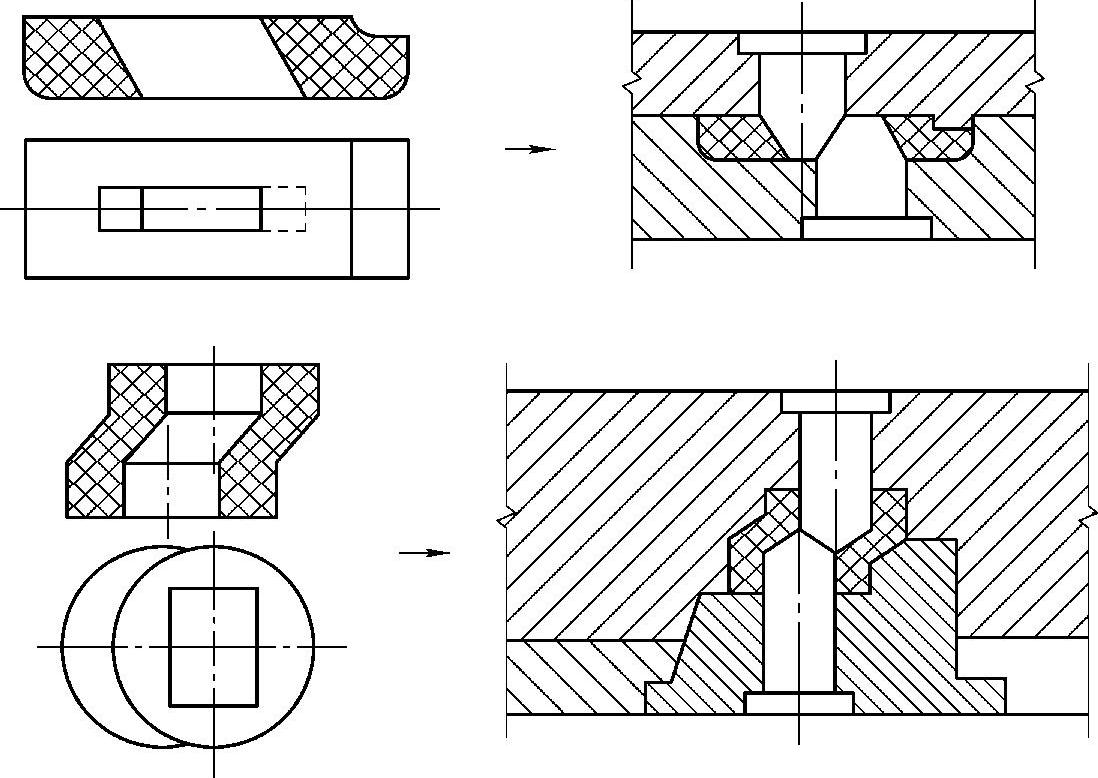

制品的内外表面形状要尽量避免侧凹结构,以避免模具采用侧向分型和侧向抽芯机构,否则会因设置这些机构而使模具结构复杂,不但模具的制造成本增加,而且还会在制品上留下分型面线痕,增加了去除飞边的后加工工序。若有侧向凹凸时,在保证制品使用要求的前提下,适当改变制品的结构,以简化模具结构。以成型侧孔和凸凹结构为例,如图2-2和图2-3所示。图2-2a所示制品在取出模具前,必须先由抽芯机构抽出侧型芯,然后才能取出,模具结构复杂。图2-2b侧孔形式,无需侧向型芯,模具结构简单。

图2-3a所示制品的内侧有凸起,需采用由侧向抽芯机构驱动的组合式型芯,模具制造困难。图2-3b避免了组合式型芯,模具结构简单。

图2-2 具有侧孔的制品

图2-3 制品内侧表面形状改进

制品内侧凹较浅并允许带有圆角时,可以采取强制脱模的方法使制品从凸模上脱下,但此时制品在脱模温度下应具有足够的弹性,以保证制品在强制脱模时不会变形,例如PE、PP、POM等能适应这种情况。多数情况下制品的侧向凹凸不可能强制脱模,应采用侧向分型抽芯结构的模具。

2.制品壁厚

在脱模时,壁厚承受着脱模推力,并且要满足使用时的强度和刚度要求,因此,制品应有一定的厚度。壁厚应设计合理,壁厚太薄,制品强度及刚度不足,并且会增加塑料熔体充模时的流动阻力,出现缺料现象;壁厚太厚,增加冷却时间,降低生产率,增加成本,并且会在制品内部产生气泡,外部产生凹陷。

制品壁厚的设计原则:

1)满足制品结构和使用性能要求的条件下,尽可能采用较小的壁厚。

2)能承受推出机构等装置的冲击和振动。

3)制品连接紧固处与嵌件埋入处等具有足够的厚度。

4)保证贮存、搬运过程中强度所需的壁厚。

5)满足成型时熔体充模所需的壁厚。

总之,一般的原则就是能够利用最小的壁厚,完成最终产品所需具备的功能。

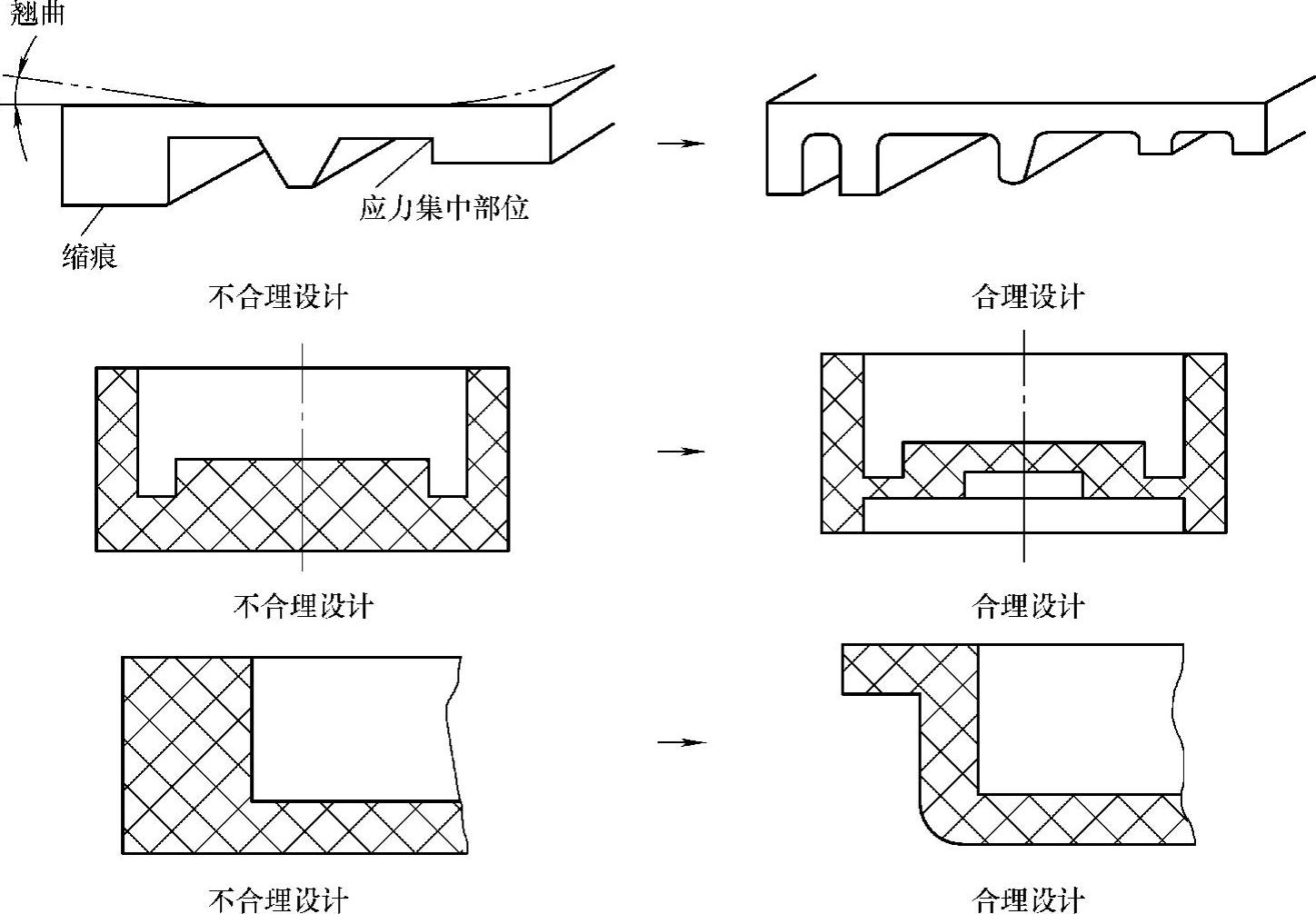

制品的壁厚应尽量均匀,壁与壁连接处的厚薄不应相差太大,并且应尽量用圆弧过渡,否则会造成制品各部分收缩不一致,导致制品翘曲、缩孔、裂纹甚至开裂。壁厚设计的典型实例如图2-4所示。

图2-4 壁厚设计实例

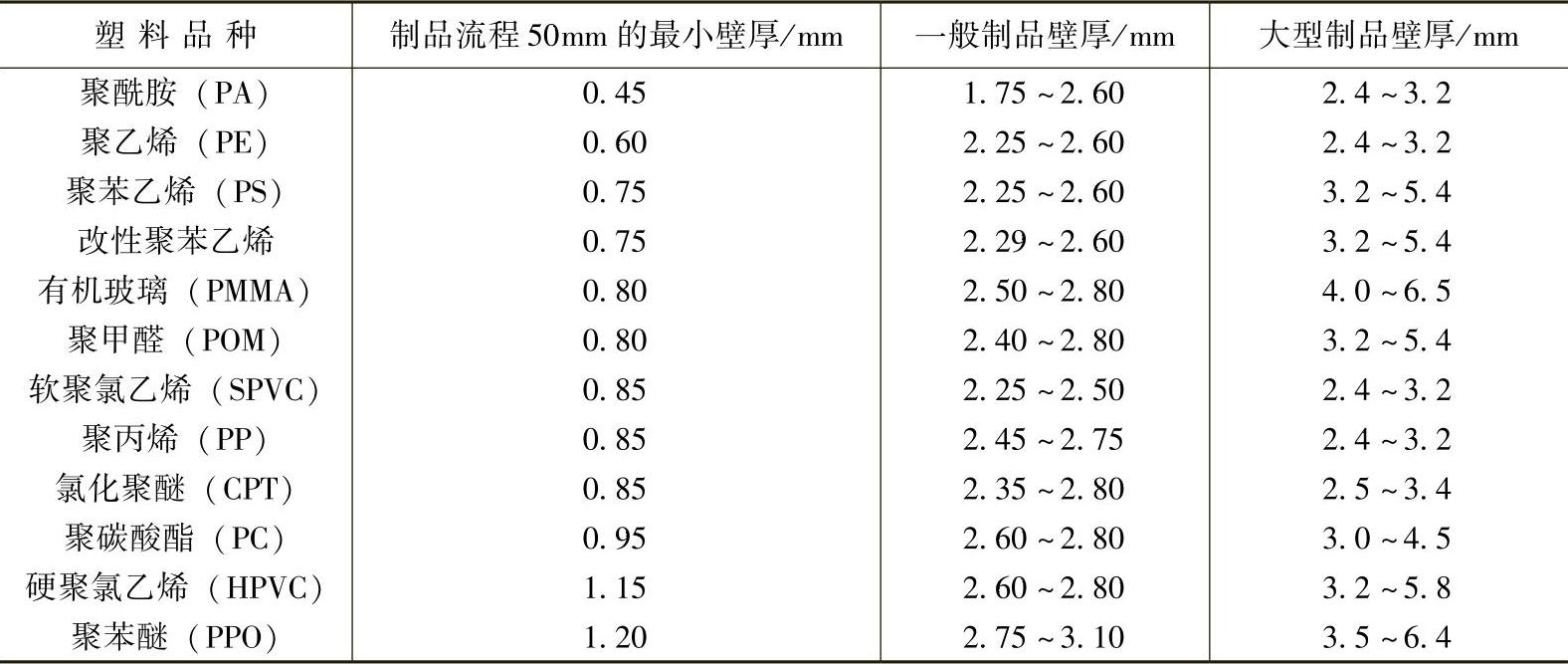

热塑性塑料制品的壁厚常在1~5mm范围内选取,大型制品的壁厚可达8mm。热固性塑料制品的壁厚,小件常在1.5~2.5mm范围内选取,大件常在3~10mm范围内选取。精密制品的壁厚可以不受上述范围限制。

此外,壁厚的取值范围还因选用的塑料品种而异,流动性比较好的塑料,如PE、PP和PA等,壁厚可以薄一些,一般制品可以小于1mm,甚至可达0.6mm。热塑性与热固性塑料制品壁厚常用值见表2-2和表2-3。

表2-2 热塑性塑料制品的最小壁厚和推荐壁厚

表2-3 热固性塑料制品的壁厚

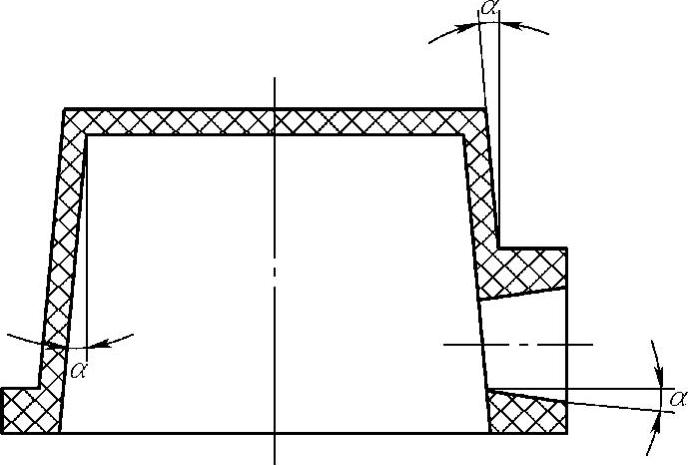

3.脱模斜度

塑料制品冷却后产生收缩,会紧紧包在型芯上。另外,由于粘附作用,制品会紧贴在凹模型腔内。为了便于脱模,防止制品表面在脱模时划伤、擦毛等,制品表面沿脱模方向应具有合理的脱模斜度,如图2-5所示。

影响制品脱模斜度的因素有制品的性质、收缩率、摩擦因数、制品壁厚和几何形状等,一般取30′~1°30′。

图2-5 制品的脱模斜度

脱模斜度设计要点:

1)制品精度高,采用较小的脱模斜度。

2)制品高度较大、孔较深时,采用较小脱模斜度。

3)成型孔较多或形状较复杂的制品,取较大的脱模斜度。

4)硬质塑料比软质塑料脱模斜度大。

5)增强塑料采用较大的脱模斜度。

6)壁厚增加,内孔对型芯的包紧力大,脱模斜度应大些。

7)收缩率大,脱模斜度加大。

8)含润滑剂的塑料采用较小脱模斜度。

9)从留模方位考虑,留在型芯,内表面脱模斜度<外表面脱模斜度;留在型腔,外表面脱模斜度<内表面脱模斜度。

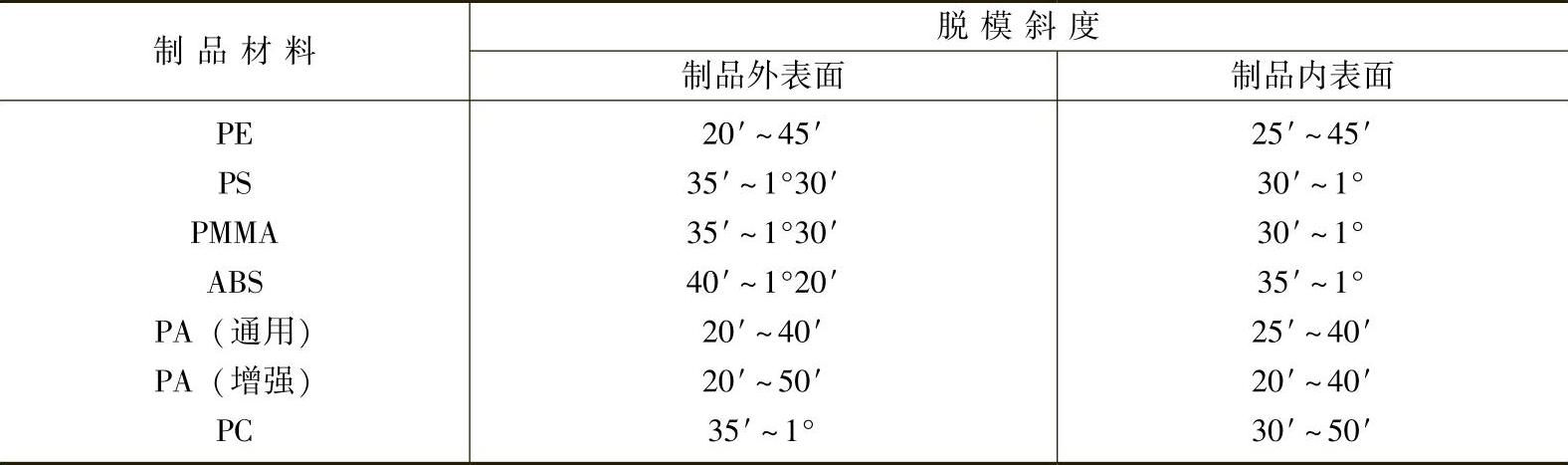

常见塑料制品的脱模斜度见表2-4。

表2-4 常见塑料制品的脱模斜度

4.加强筋

加强筋的主要作用是增加制品的强度和刚度,避免制品翘曲变形,而不增加壁厚。合理布置加强筋还起到改善充模流动性,减少内应力,避免气孔、缩孔和凹陷等缺陷的作用。

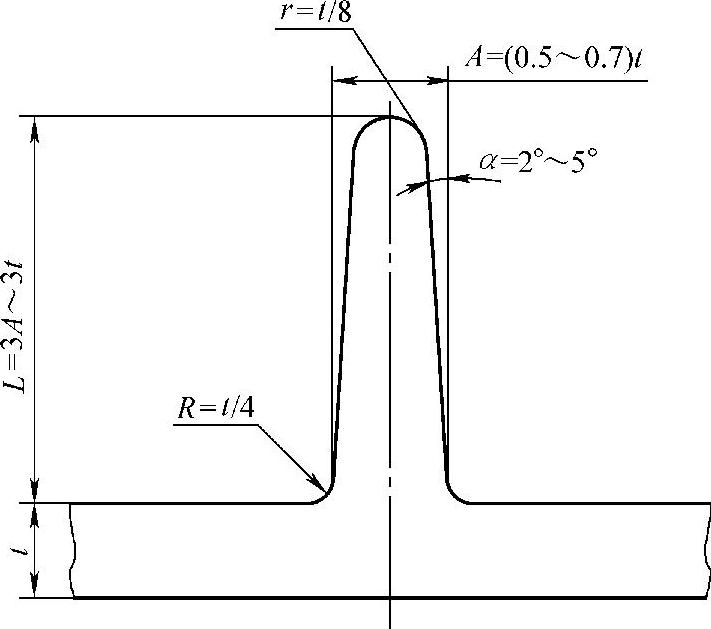

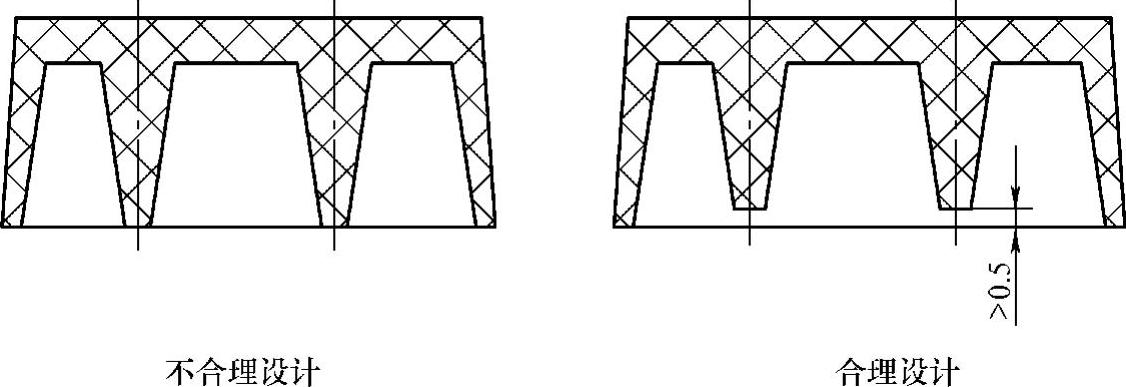

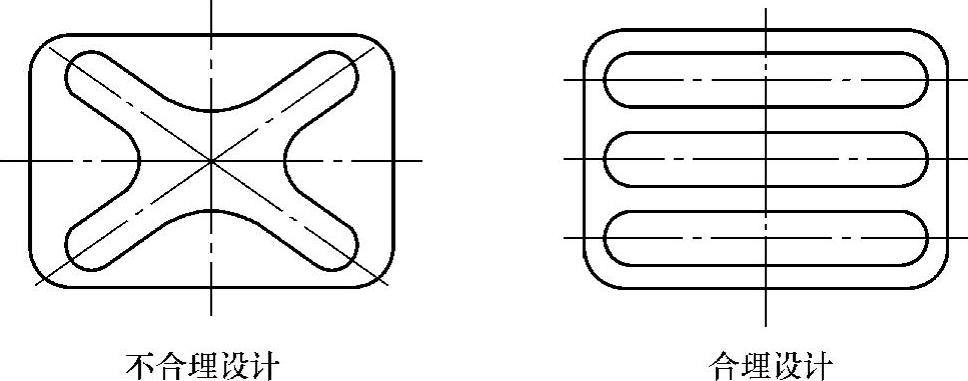

加强筋的厚度应小于制品壁厚,并与壁圆弧过渡,如图2-6所示。若t为制品壁厚,则:加强筋高度L=3A~3t,筋条宽A=(0.5~0.7)t,筋根过渡圆角R=t/4,收缩角α=2°~5°,筋端部圆角r=t/8。当t≤2mm,取A=t。加强筋端部不应与制品支承面平齐,而应缩进0.5mm以上,如图2-7所示。平板类零件加强筋方向应与料流方向平行,如图2-8所示。

图2-6 加强筋尺寸设计

图2-7 加强筋与支承面间留有间隙

图2-8 平板类零件加强筋方向与料流方向平行(https://www.xing528.com)

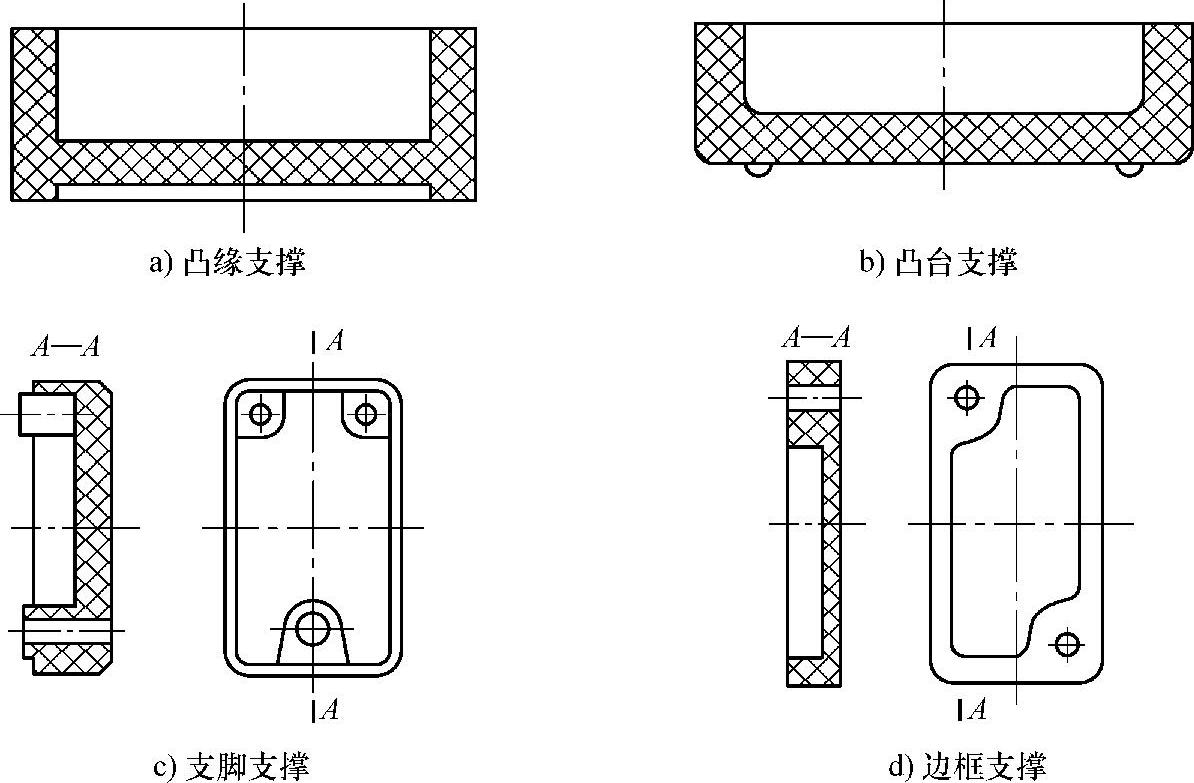

5.支承面与凸台

制品的支承面应充分保证其稳定性,不宜以制品的整个底面作支承面,因为制品稍有翘曲或变形就会使底面不平,通常采用凸缘或凸台作为支承面,如图2-9所示。

图2-9 支承面结构形式

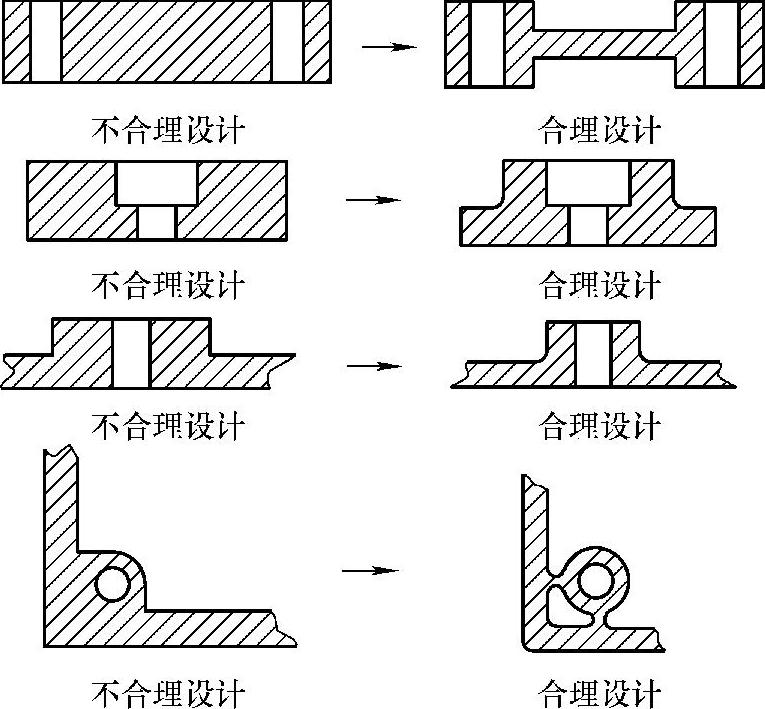

凸台是用来增强孔或装配附件的凸出部分,应当尽可能位于边角部位,其几何尺寸较小,高度不应超过其直径的两倍,并具有足够的脱模斜度。设计固定用的凸台时,除应保证有足够的强度以承受紧固时的作用力外,在转折处还不应有突变,连接面应局部接触。图2-10所示为凸台设计实例。

图2-10 凸台设计实例

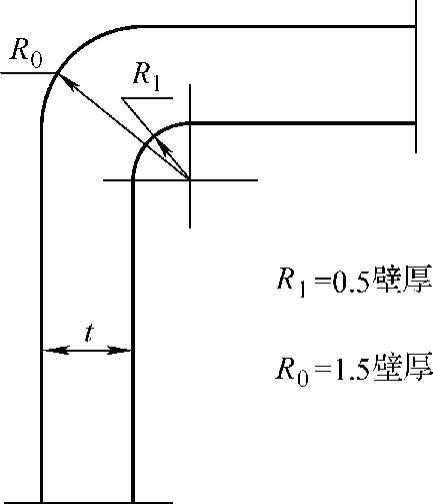

6.圆角

对于制品来说,除使用要求需要采用尖角之外,其余所有内外表面转弯处都应尽可能设计成圆角,或者采用圆角过渡,以避免应力集中,增加制品强度,提高熔体在型腔中的流动性。圆角过渡有利于充模和脱模,同时也有利于模具的制造和提高模具强度。但是采用圆角会使钳工劳动量增大,使模具型腔加工复杂化。

圆角半径的大小主要取决于制品的壁厚,通常内壁圆角半径应是壁厚的一半,而外壁圆角半径可为壁厚的1.5倍,如图2-11所示。一般圆角半径应大于0.5mm;壁厚不等的转角可按平均壁厚确定内、外圆角半径;理想的内圆角半径应为壁厚的1/3以上。

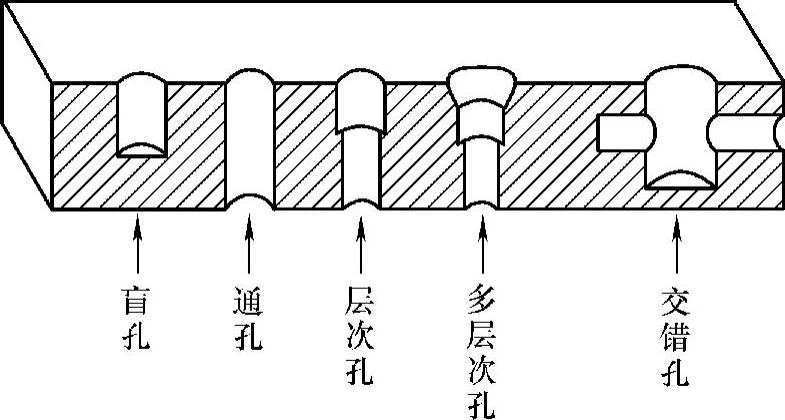

7.孔的设计

制品上的孔通常有盲孔、通孔、异形孔(形状复杂的孔,如层次孔、多层次孔、交错孔等),如图2-12所示。理论上讲,这些孔均能用一定的型芯成型。

图2-11 圆角设计

图2-12 孔的类型

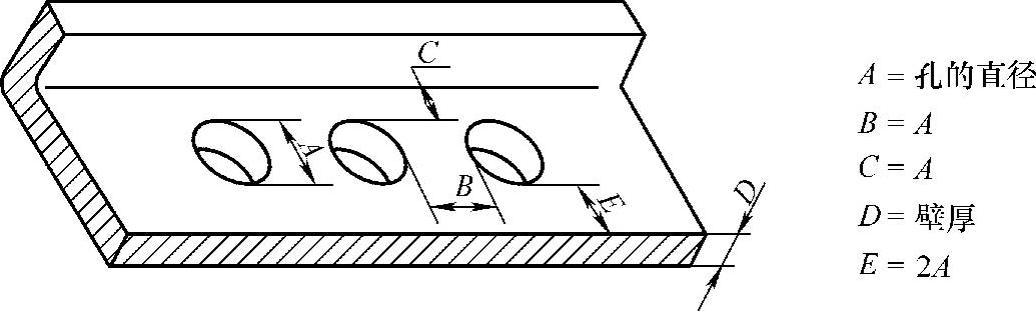

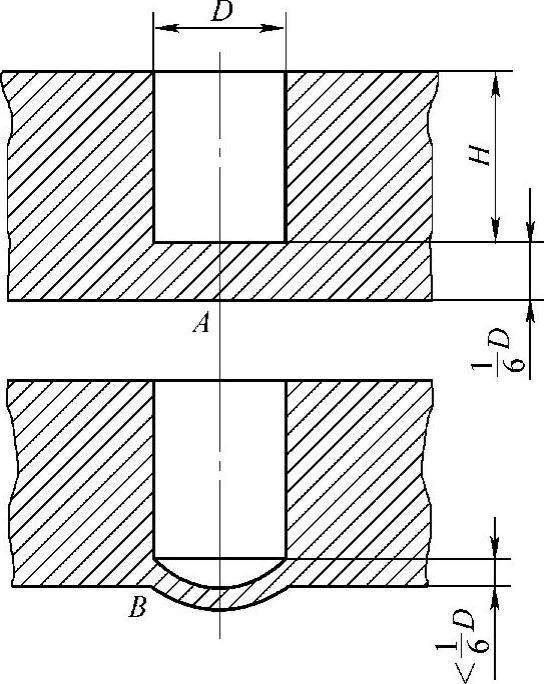

孔与孔边缘之间的距离至少要和孔径相等。成型大多数热塑性塑料制品时,孔的设计如图2-13所示,热固性塑料制品孔间距、孔边距与孔径的关系见表2-5。

图2-13 热塑性塑料制品孔的设计

表2-5 热固性塑料制品孔间距、孔边距与孔径的关系

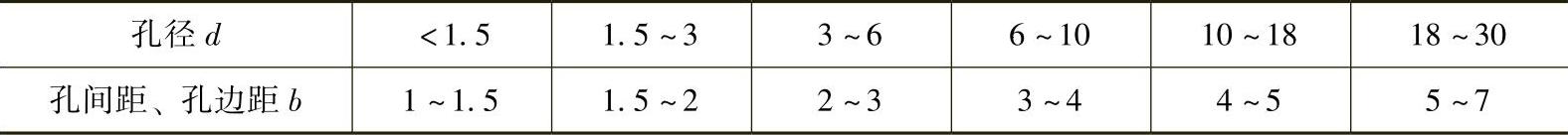

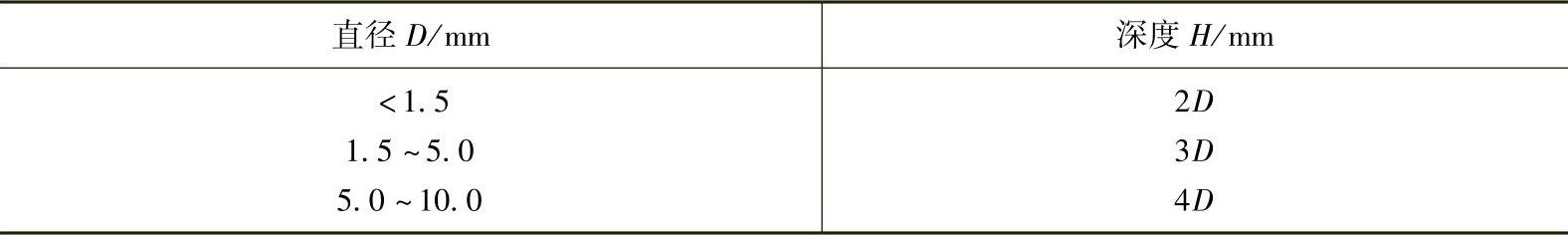

盲孔只能用一端固定的型芯来成型,为防止型芯弯曲,孔深不宜太大,通常注射成型时,孔深应不超过孔径的4倍,底部的壁厚至少要为孔径的1/6,否则制品会膨胀变形,如图2-14所示。盲孔的深度和直径的关系见表2-6。

图2-14 盲孔的尺寸标注

表2-6 盲孔的深度和直径的关系

异形孔设计如图2-15所示。

图2-15 异形孔设计实例

8.嵌件设计

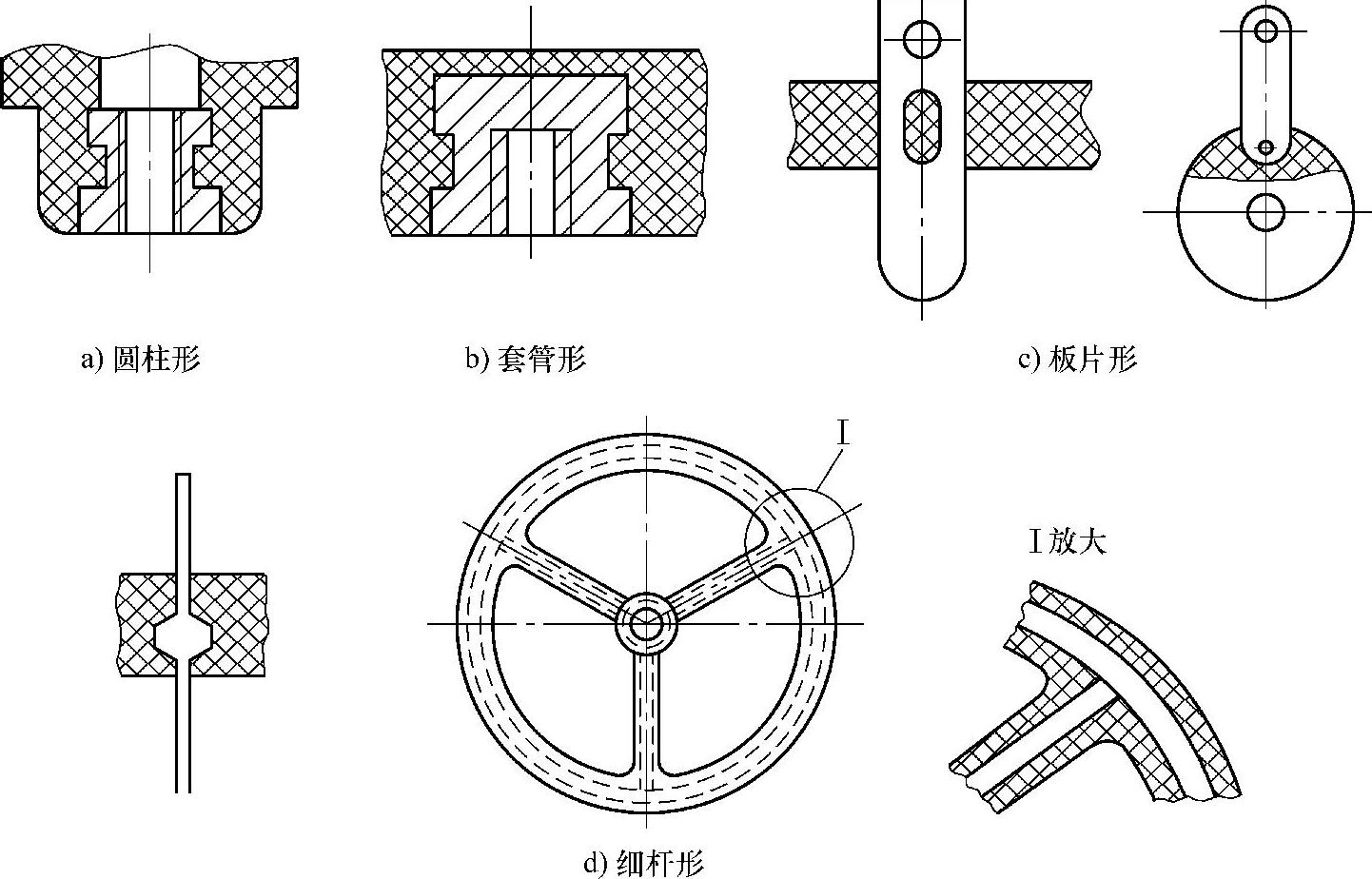

嵌件是指制品内部镶嵌的金属、玻璃、木材、纤维、橡胶或已成型的制品,金属是常用的嵌件材料。使用嵌件可提高制品的强度,满足制品导电、导磁、耐磨和装配连接等特定的要求。另一方面,嵌件的设置往往增加模具结构的复杂性,延长成型周期,增加制造成本,并且不易实现自动化生产。嵌件形式繁多,如图2-16所示。

图2-16 嵌件形式

对带有嵌件的制品,通常先设计嵌件,然后再设计制品。由于金属与制品冷却时的收缩率相差较大,使嵌件周围的塑料存在很大的内应力,设计不当会造成制品的开裂,所以应优先选用与塑料收缩率相近的金属嵌件,或保证嵌件周围的塑料层有足够的厚度。为避免出现鼓泡或裂纹,嵌件顶部的塑料也应有足够的厚度。嵌件不应带有尖角,以减少应力集中度。大嵌件要进行预热,使其温度达到接近塑料熔体的温度。嵌件上尽量不要有穿通的孔以免塑料挤入孔内。

嵌件的形状应保证嵌件与制品之间具有牢固的连接以防受力脱出,并满足成型要求。成型时要将嵌件先放在模具中固定,然后注入塑料熔体固化成型,但首先必须对嵌件进行可靠的定位,保证其尺寸精度。

当嵌件为细长杆状或嵌件太长时,为防止嵌件弯曲应在模具内设支柱。成型时为了使嵌件在塑料内牢固地固定,嵌件表面可加工成沟槽、滚花或制成各种特殊形状。

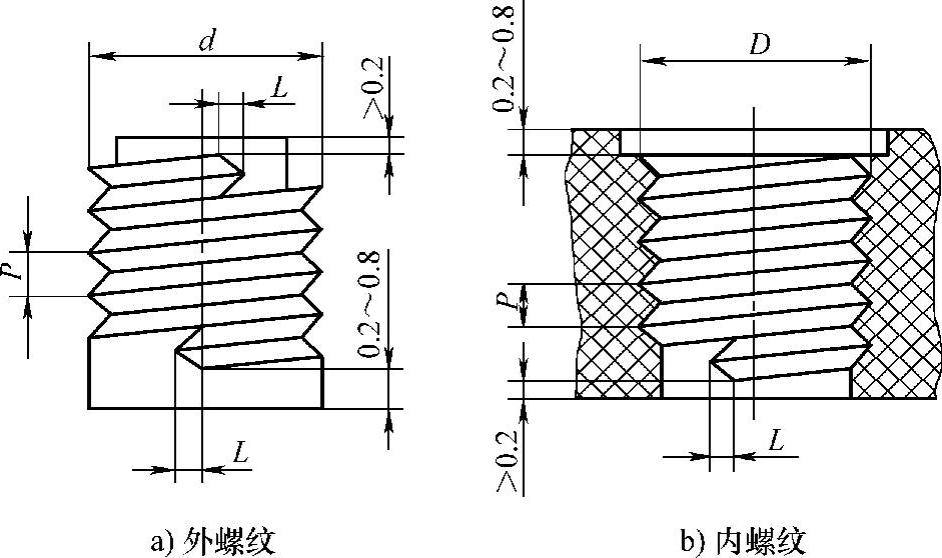

9.螺纹的设计

不管是外螺纹还是内螺纹,都可在模腔内成型,避免利用机械加工造成的麻烦。内、外螺纹的基本规格设计如图2-17所示。螺纹的始末端应有一定的过渡长度L,以提高强度,防止最外圈的螺纹崩裂或变形。过渡长度L的值可按表2-7选取。为了导向和防止螺纹的第一扣崩裂,两端留有无螺纹区,其长度分别为大于0.2mm和0.2~0.8mm。当同一轴线上有多段螺纹时,应使两段螺纹旋转方向相同,螺距相等。

图2-17 螺纹的基本规格设计

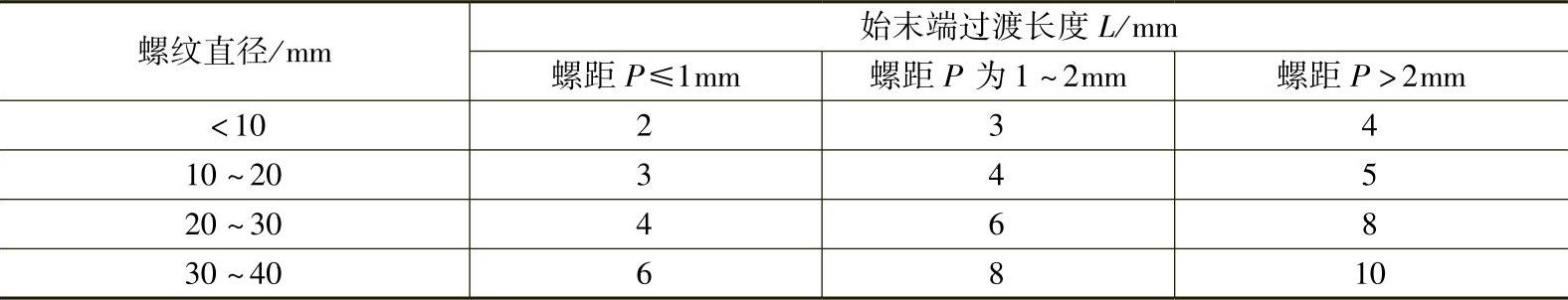

表2-7 螺纹始末端过渡长度值

10.齿轮设计

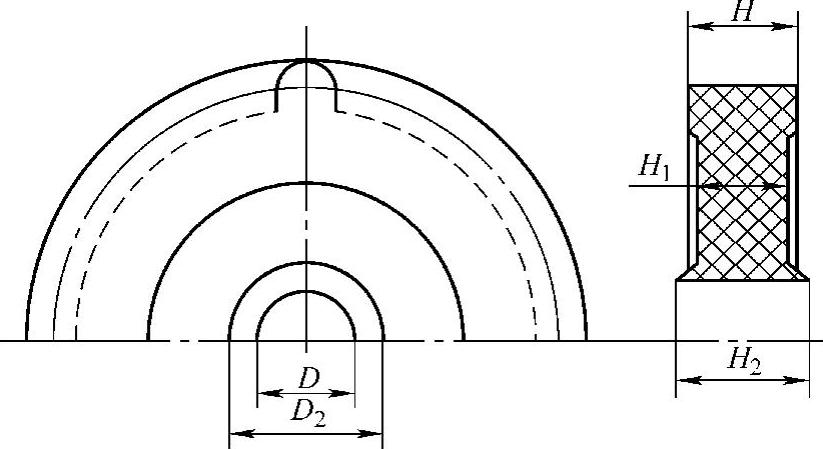

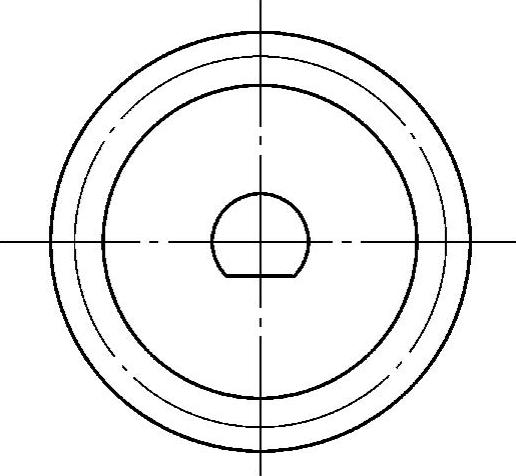

塑料齿轮用于精度及强度不太高的传动系统,其噪声低,自润滑性好。塑料齿轮的基本形状如图2-18所示。设计塑料齿轮时应避免在成型、装配和使用时产生内应力或应力集中,避免收缩不均而变形。因此塑料齿轮要尽量避免截面突变,应以较大圆弧进行转角过渡,宜采用过渡配合和用非圆孔连接(如图2-19所示),不应采用过盈配合和键连接。

图2-18 塑料齿轮的基本形状

图2-19 塑料齿轮与轴的装配

11.标记符号

为满足装潢或某些特殊要求,有时需要制品上带有文字或图案等标记符号。标记符号应放在分型面的平行方向上,并有适当的脱模斜度。

12.表面彩饰

制品的表面彩饰,增加了产品外观的美感,同时可以掩盖制品表面在成型过程中产生的疵点、银纹等缺陷。表面彩饰常用凹槽纹、皮革纹、菱形纹、芦饰纹、木纹、水果皮纹等。目前常用的表面彩饰方法有彩印、胶印、丝印、喷镀漆等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。