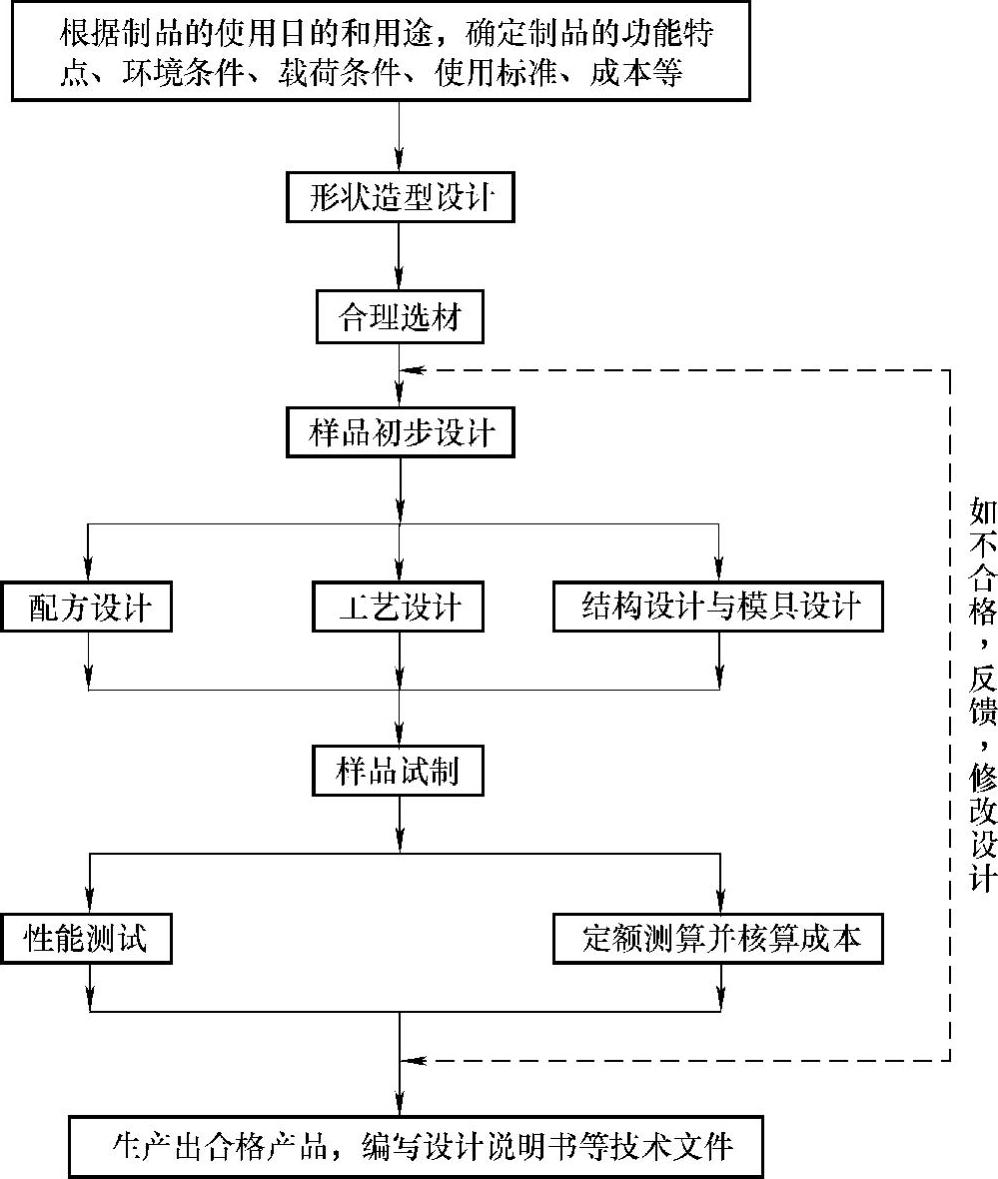

恰当的设计程序是完成塑料制品正确设计的首要条件。由于塑料品种的复杂性、成型工艺的多样性、不同应用领域的特殊性,塑料制品的设计不可能采用统一的设计程序模式。图2-1所示为制品设计的一般程序。

其简要说明如下:

(1)根据制品的使用目的和用途,确定制品应具备的性能特点、载荷条件、环境条件、适用标准、成本限制等 这是至关重要的一环。对于零部件,还应考虑与其他组装件之间的内在联系及在整个产品中的地位与影响。同时应做好数据收集(包括塑料原料的性能数据、成型加工工艺的相关数据、应用数据等)工作,并制定质量要求、预测需求和市场前景等文件。

(2)形状造型设计 主要考虑制品的功能、刚度、强度和成型工艺等,力求做到形状对称、造型轻巧、结构紧凑。

图2-1 制品设计的一般程序

(3)合理选材 根据制品用途对材料性能要求和成型加工特点来选择多种候选材料,试制出样品,经性能测试,收集用户使用意见后,通过分析比较,确定制品最终选用的材料。通常选择的材料并不是惟一的,而且每种材料各有优缺点,选材时应做到在满足制品性能要求的前提下,“扬长避短、合理使用”。必须注意,在选材时应考虑与成型加工工艺的相互适应性。

(4)样品的初步设计 包括配方设计、工艺设计、结构设计和模具设计等,这三方面要同时并举,统筹考虑,并且要多方案考虑,以便在失败时有候补方案,继续试验,成功后可以对原料、工艺、成本、质量等多方面进行综合评价。(https://www.xing528.com)

配方设计是根据制品的功能、用途、所处的环境和成型加工对性能的影响,并考虑成本因素,确定基体树脂与添加剂的品种、规格和配比以及混合料的制备技术,配制出符合性能要求的混合料。

工艺设计是在对多种成型工艺探讨、比较的基础上,确定制品的尺寸和精度、表面质量等,进而确定技术可行、经济合理的成型工艺条件。

结构设计和模具设计是按使用要求,利用已有的公式或计算机软件,对制品进行受力分析和结构设计,确定产品结构形状造型和模具设计,画出模具加工图,确定模具加工工艺条件。

(5)样品试制 在初步设计的基础上,对试制样品作整体检验,通过试模,检验并分析样品的尺寸精度、粗糙度、成型时间,成型难易程度、设计的合理性和是否存在应力集中等,以获得多种不同方案的样品和工艺条件,供测试评价用。

(6)性能测试、定额测算及成本核算 由此确定技术质量指标、测算班(台)产量及原材料、水电煤的消耗定额、成品率,核定成本,得出理想的设计方案。如不符合制品要求,则返回重新调整设计方案,再试验,一直到符合要求为止。

(7)制品合格后,编制设计说明书及有关技术文件 包括原材料标准及检验方法、生产流程、工艺操作规程、制品的企业标准及检验方法、环保及三废处理、车间布置及配套设施等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。