1.锁模力

(1)定义 锁模力是指注射机的合模机构对模具所能施加的最大夹紧力。在此力的作用下,模具不应被熔融的塑料所顶开。锁模力与公称注射量一样,也在一定程度上反映出机器所能加工制品的大小,是一个重要的技术参数,所以有的国家采用最大锁模力作为注射机的规格参数。

(2)计算 为使注射时模具不被熔融的物料顶开,则锁模力应满足下式:

F>KpA

式中 F——锁模力(kN);

K——安全系数,一般在1.1~1.6之间选取,对粘度小的取大值,对粘度大的取小值;模具温度高时取大值,模具温度低时取小值;

p——物料在型腔内的平均压力(MPa);

A——制品在模具分型面上的投影面积(mm2)。

制品在模具分型面上的最大投影面积比较容易确定,型腔平均压力要根据物料性能,制品形状和精度要求,成型工艺条件,模具结构,喷嘴和流道形式,模具温度等因素来确定。不同塑料注射时型腔内的平均压力见表1-7。不同塑料制品成型条件与型腔内平均压力见表1-8。

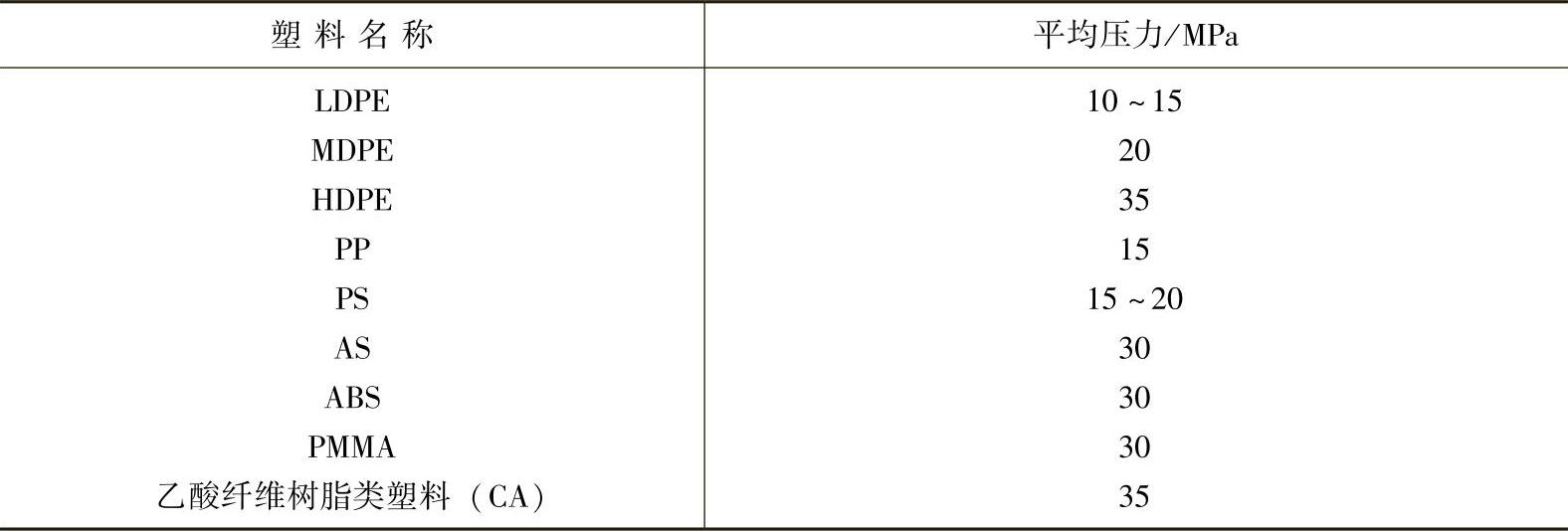

表1-7 不同塑料注射时型腔内平均压力

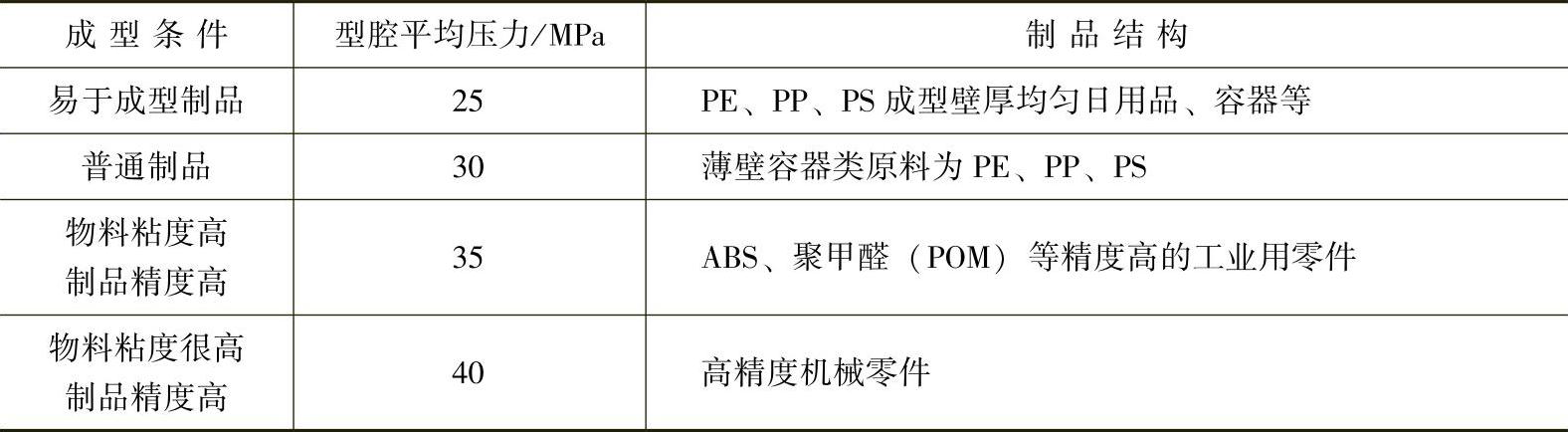

表1-8 不同塑料制品成型条件与型腔内平均压力

锁模力的选取很重要。若注射机的锁模力不够,在成型时易使制品产生飞边,不能成型薄壁制品;若锁模力选用过大,容易压坏模具,使制品内应力增大和造成不必要的浪费。因此锁模力是保证塑料制品质量的重要因素之一。近年来,由于改善了塑化机构的效能,对注射量进行了精确控制,改进了合模机构,提高了注射速度并对其实现程序控制(变速注射)等,注射机的锁模力有了明显的下降。

2.合模装置的基本尺寸

合模装置的基本尺寸包括模板尺寸、拉杆间距、模板间最大开距、动模板行程、模具最大厚度与最小厚度等。这些参数规定了机器加工制品所使用的模具尺寸范围,也是衡量合模装置好坏的参数。

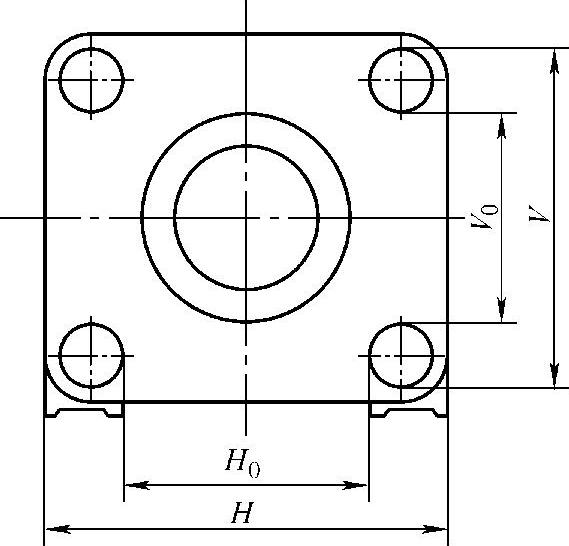

(1)模板尺寸及拉杆间距 模板尺寸(H×V)和拉杆有效间距(H0×V0)如图1-33所示。显然这两个尺寸都涉及所用模具的大小,模板尺寸决定模具的长度和宽度,并能用常规方法将模具安装到模板上,它限制了注射机的最大成型面积,而拉杆间距限制了模具的尺寸。模板面积大约是注射机最大成型面积的4~10倍,是拉杆有效面积(H0×V0)的2.5倍。(https://www.xing528.com)

近年来,由于模具结构的复杂化,低压成型方法的使用,注射机塑化能力的提高以及锁模力的下降,模板尺寸有增大的趋势,以适应加工投影面积较大的制品及自动化模具的安装要求。

图1-33 模具与模板尺寸

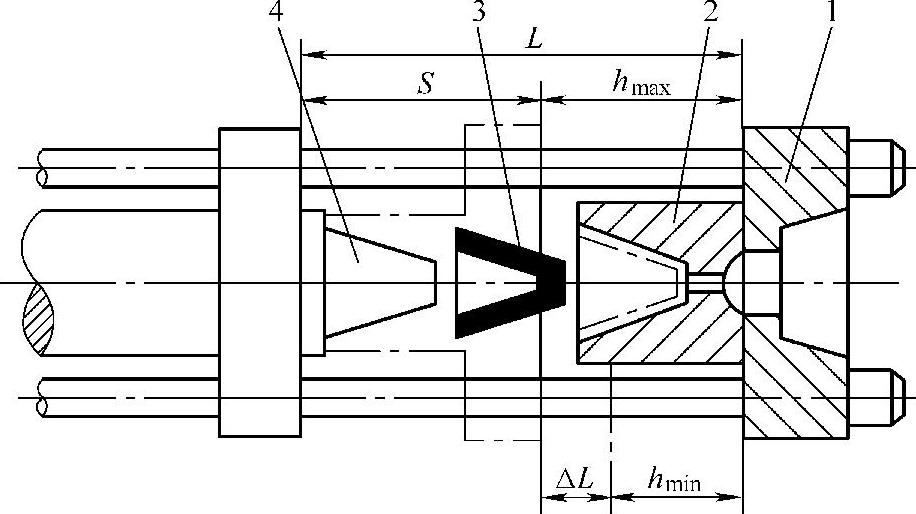

(2)模板间最大开距 模板间最大开距是指开模时,定模板与动模板之间,包括调模行程在内所能达到的最大距离,如图1-34所示。

图1-34 模板间最大开距

1—定模板 2—凹模 3—制品 4—凸模

模板间最大开距决定了注射机所能加工制品的最大高度。为使成型后的制品顺利取出,模板最大开距L一般为成型制品最大高度δ的3~4倍。据统计模板最大开距L与公称注射量Q常有如下关系:

L=125Q1/3

式中 L——模板最大开距(cm);

Q——公称注射量(cm3)。

(3)动模板行程 动模板行程是指动模板移动距离的最大值,一般用S表示(见图1-34)。为了便于取出制品,S一般大于制品最大高度δ的两倍,即

S>2δ

为了减少机械磨损和动力消耗,成型时应尽量使用最短的动模板行程。

(4)模具最小厚度与最大厚度 模具最小厚度hmin和模具最大厚度hmax是指模具闭合后,达到规定锁模力时,动模板和定模板间的最小和最大距离。如果模具的厚度小于规定的hmin,应加垫板(块),否则将不能实现最大锁模力或损坏机件;如果模具的厚度大于hmax,也不可能达到最大的锁模力。

(5)调模行程 为了成型不同高度的制品,模板间距应能调节。调节范围是最大模具厚度的30%~50%。hmin和hmax之差即为调模装置的最大可调行程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。