1.注射量

(1)定义 注射量是指在对空注射条件下,注射螺杆或柱塞作一次最大注射行程时,注射装置所能达到的最大注出量。该参数在一定程度上反映了注射机的加工能力,标志着该注射机能成型塑料制品的最大质量,是注射机的一个重要参数。

(2)表示方法 注射量一般有两种表示方法,一种是以PS为标准(密度ρ=1.05g/cm3),用注射出熔体的质量(g)表示;另一种是用注射出熔体的容积(cm3)来表示。

我国注射机系列标准采用后一种表示方法。系列标准规定的注射量有16cm3、25cm3、40cm3、63cm3、100cm3、160cm3、200cm3、250cm3、320cm3、400cm3、500cm3、630cm3、800cm3、1000cm3、1250cm3、1600cm3、2000cm3、2500cm3、3200cm3、4000cm3、5000cm3、6300cm3、8000cm3、10000cm3、16000cm3、25000cm3、40000cm3等。

(3)理论注射量 根据注射量的定义,注射螺杆一次所能注出的最大注射量的理论值为:螺杆头部在其垂直于轴线方向的最大投影面积与注射螺杆行程的乘积。其表达式为

Q理=πD2S/4

式中 Q理——理论最大注射量(cm3);

D——螺杆或柱塞的直径(cm);

S——螺杆或柱塞的最大行程(cm)。

(4)公称注射量(即实际最大注射量)由于注射时,有少部分熔体在压力作用下回流,为了保证塑化质量和在注射完毕后保压时补缩的需要,故实际注射量要小于理论注射量,为描述二者的差别,引入了公称注射量。

Q公称=αQ理

式中 α——注射系数。

影响注射系数的因素很多,如被加工物料的性能、螺杆结构参数、模具结构、制品形状、注射压力、注射速率、背压大小等。对于采用止回环的螺杆头,注射系数α一般在0.75~0.85之间。对那些热扩散系数小的塑料,α取小值,反之取大值,通常多取0.8。

(5)实际注射量 在实际使用注射机时,通常注射制品与浇注系统的总用料量为公称注射量的25%~70%为好,最低也不应小于公称注射量的10%。如果总用料量太少,则注射机不能充分发挥效能,而且熔体也会因在机筒中停留时间过长而分解;若总用料量大于注射量的70%,则制品成型时易出现缺陷。

2.注射压力

(1)定义 注射压力是指注射螺杆或柱塞的端部作用在物料单位面积上的压力。在注射成型时,为了克服熔体流经喷嘴、流道和型腔时的流动阻力,螺杆或柱塞对熔体必须施加足够的压力。注射压力的大小与流动阻力、制品的形状、塑料的性能、塑化方式、塑化温度、模具温度以及对制品精度要求等因素有关。

(2)计算 注射压力可用下式计算:

p注=(D0/D)2p0

式中 p注——注射压力(MPa);

D0——注射液压缸内径(cm);

D——螺杆或柱塞直径(cm);

p0——工作油压力(MPa)。

(3)不同直径的螺杆和注射压力的关系 为了满足加工不同物料对注射压力的要求,一般注射机都配备三种不同直径的螺杆和机筒(或用一根螺杆而更换螺杆头)。采用中间直径的螺杆,其注射压力范围在100~130MPa;采用大直径的螺杆,注射压力范围在65~90MPa;采用小直径的螺杆,其注射压力范围在120~180MPa。

由于注射液压缸活塞施加给螺杆的最大推力是一定的,故改变螺杆直径,便可相应改变注射压力。不同直径的螺杆和注射压力的关系为

Dn/D1=p12/pn2

式中 D1——第一根螺杆的直径(一般指中间螺杆即加工PS的螺杆直径)(cm);

Dn——所换用螺杆的直径(cm);

p1——第一根螺杆的注射压力(MPa);

pn——所换用螺杆的注射压力(MPa)。

在实际生产中,注射压力应能在注射机允许的范围内调节。若注射压力过大,则制品上可能会产生飞边;制品在型腔内因镶嵌过紧造成脱模困难;制品内应力增大,强制顶出会损伤制品;影响注射系统及传动装置的设计。若注射压力过小,易产生缺料和缩痕,甚至出现根本不能成型等现象。根据塑料的性能,目前对注射压力的使用情况大致可分为以下几类。

注射压力小于70MPa,用于加工流动性好的塑料,且制品形状简单、壁厚较大。

注射压力为70~100MPa,用于加工塑料粘度较低,形状、精度要求一般的制品。

注射压力为100~140MPa,用于加工中、高粘度的塑料,且制品的形状、精度要求一般。

注射压力为140~180MPa,用于加工较高粘度的塑料,且制品壁薄或不均匀,流程长,精度要求较高。对于一些精密塑料制品的注射成型,注射压力可达到230~250MPa。

3.注射时间(注射速率、注射速度)

注射时,为了使熔体及时充满型腔,除了必须有足够的注射压力外,熔体还必须有一定的流动速率。描述这一参数的有注射时间、注射速率和注射速度。(https://www.xing528.com)

(1)定义 注射时间是指注射螺杆或柱塞向型腔内注射最大容量的物料时所需要的最短时间。

注射速率是表示单位时间内从喷嘴射出的熔体量。

注射速度是表示注射螺杆或柱塞的移动速度。

(2)注射时间、注射速率、注射速度三者的关系 注射时间、注射速率、注射速度三者是一致的。注射时间短,则注射速率或注射速度快。

注射速率、注射速度、注射时间可用下面两个式子定义:

q注=Q公/t注

v注=S/t注

式中 q注——注射速率(cm3/s);

Q公——公称注射量(cm3);

t注——注射时间(s);

v注——注射速度(mm/s);

S——注射行程,即螺杆移动距离(mm)。

可见,注射速率是将公称注射量的熔体在注射时间内注射出去,单位时间内所达到的体积流率;注射速度是指螺杆或柱塞的移动速度;而注射时间,是指螺杆(或柱塞)射出一次公称注射量所需要的时间。

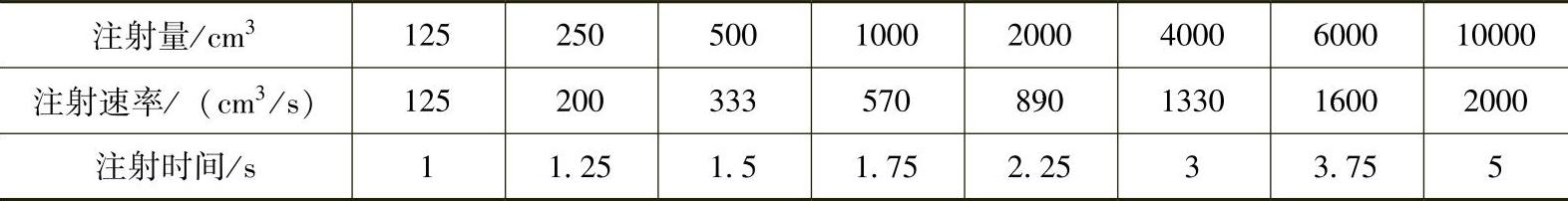

一般来说,注射速率应根据工艺要求、塑料性能、制品形状及壁厚、浇口类型以及模具冷却情况来选定。表1-6列出了目前常用的注射速率和注射时间,仅供参考。

表1-6 目前常用的注射速率和注射时间

为了提高注射制品的质量,尤其对形状复杂制品的成型,近年来发展了变速注射,即注射速度是变化的,其变化规律由制品的结构形状和塑料的性能决定。

4.螺杆直径和注射行程

注射机的一次注射量由螺杆直径D和注射行程S所决定,而S值与D值之间应保持一定比例。

K=S/D

K称为比例系数。K值过大,螺杆的有效长度缩短,影响塑化能力和质量;K值过小,为保证达到同样的注射容积,势必要增大D值,这将会导致塑化部件变得庞大。一般K值的范围为1~3。

螺杆直径D可由下式求得:

D=[4V/(απK)]1/3

式中 V——最大注射容积(cm3);

α——注射系数。

5.塑化能力及回复率

(1)定义 塑化能力是指单位时间内所能塑化的物料量。显然,注射机的塑化装置应该在规定的时间内,保证能够提供足够量的塑化均匀的熔体。塑化能力与螺杆转速、驱动功率、螺杆结构、物料的性能有关。

回复率是塑化能力的另一种表示,用来反映螺杆间断工作时恢复原注射状态能力的大小。即加工温度一定,其塑化与空注连续进行10次,并在一定的注射速率条件下,总注射量(空注)与螺杆转动总时间之比。

(2)塑化能力与成型周期 塑化能力应与注射机的整个成型周期配合协调,若塑化能力高而机器的空循环时间太长,则不能发挥塑化装置的能力,反之,则会加长成型周期。一般注射机的理论塑化能力大于实际所需量的20%左右。目前注射机的塑化能力有了较大的提高。

塑化能力与成型周期的关系为

Q=W/t

其中 Q——塑化能力(g/s);

W——实际注射量(g);

t——塑化时间(一个生产周期内)(s)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。