注射系统的主要作用是将各种形态的塑料均匀地熔融塑化,并在很高的压力和较快的速度下通过螺杆或柱塞的推动将塑化好的塑料注射入模具型腔。当熔体充满型腔后,仍需保持一定的压力和作用时间,使其在合适的压力作用下冷却定型。因此注射系统应具有塑化良好、计量精确的性能,并且在注射时能够对熔体提供足够的压力和速度。

注射系统是注射机最主要的组成部分之一,主要有活塞式和往复螺杆式两种形式。现在活塞式的注射机已很少见,这里不作介绍。往复螺杆式注射机的注射系统主要由加料装置、塑化装置、螺杆驱动装置、注射座及其移动液压缸等组成。

1.加料装置

即加料斗,是储存塑料原料的部件,有的加料斗还设有加热和干燥装置。加料斗的形状一般是下部为圆锥形而上部为圆筒形。其容量视注射机大小而定,一般要求能容纳1~2h的用料量。圆锥形的锥面斜度对于不同粒度、不同颗粒形状以及颗粒之间摩擦因数和粘接系数不同的塑料都有不同的最佳值,否则不是浪费了加料斗的储料量,就是出现加料不畅或根本不下料的“架桥”或“漏斗成管”现象。引起“架桥”现象的原因是塑料颗粒之间在圆锥小口处形成压实的固体,阻止原料进入机筒,对于颗粒较大以及形状不规则的塑料颗粒比较容易发生这种现象。“漏斗成管”是因为往下流的颗粒不足以拉动其相邻的颗粒一起流动,这种现象往往在塑料粒度较小时发生。一般的解决方法是在加料斗上安装振动装置或减小圆锥斜度。如果机筒上的热量传递到加料斗,使加料斗温度过高,塑料颗粒表面软化或粘接成块,更容易形成“架桥”或阻塞。

2.塑化装置

塑化装置由螺杆、机筒、喷嘴及加热冷却元件组成,在螺杆头部还可设置防止熔体倒流的止逆环或各种剪切混炼元件。

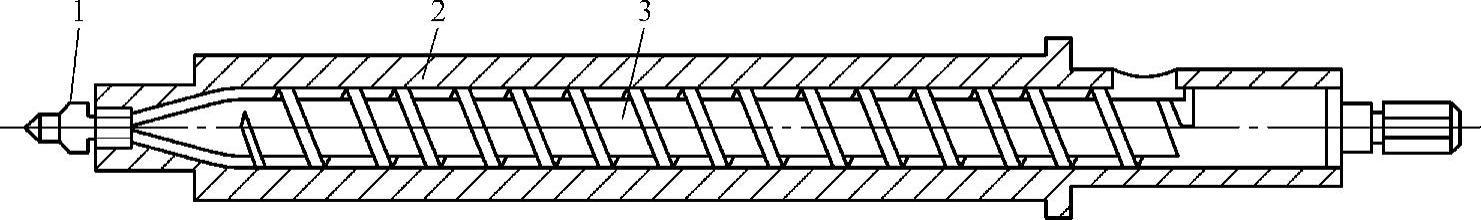

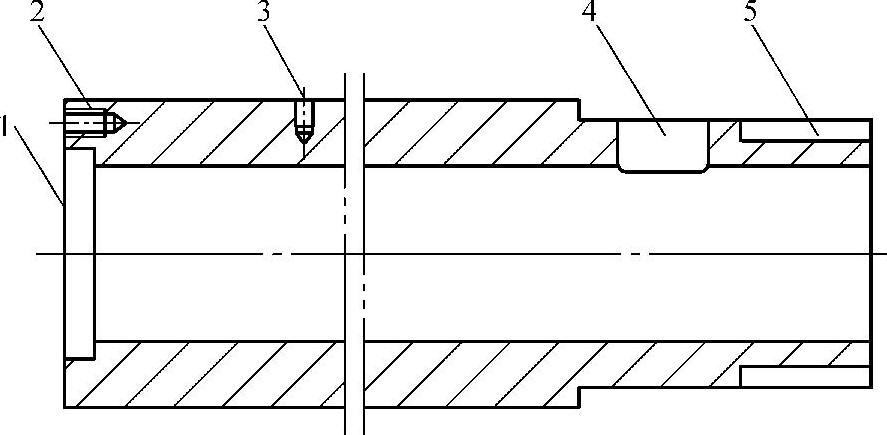

(1)螺杆 螺杆是注射机的重要部件。它的作用是与机筒、喷嘴构成塑化部件完成对塑料的输送、压实、均匀塑化和定量注射,如图1-8所示。

图1-8 螺杆式塑化部件

1—喷嘴 2—机筒 3—螺杆

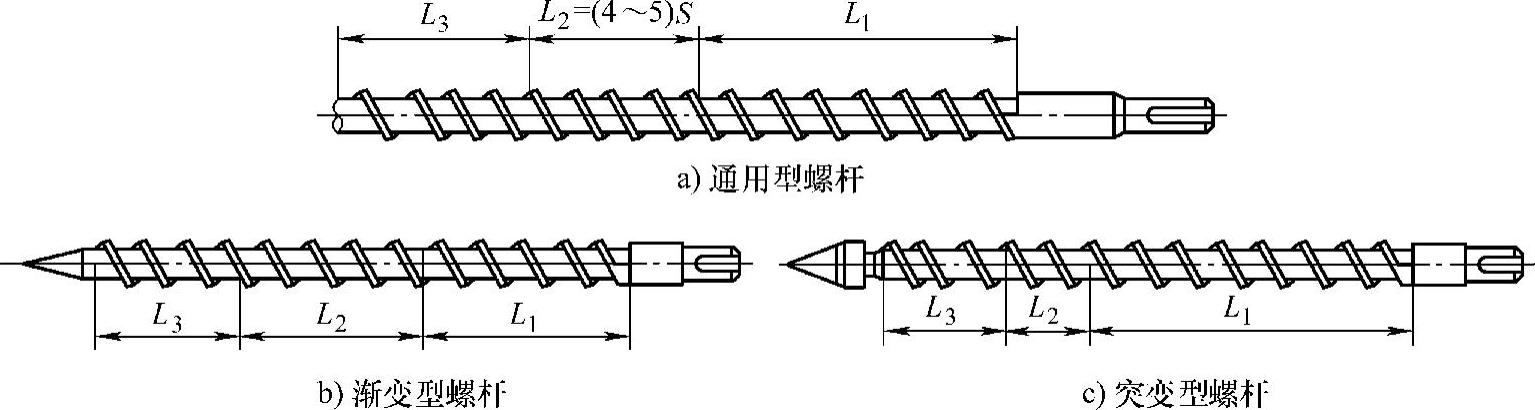

1)螺杆分类和基本结构。注射螺杆有多种结构形式,按其对塑料的适应性,可分为通用螺杆和特殊螺杆,特殊螺杆有渐变型螺杆、突变型螺杆两大类,如图1-9所示。

图1-9 注射螺杆形式

①通用型螺杆(图1-9a)。通用型螺杆又称三段式螺杆,是螺杆的基本形式。根据塑料在螺杆螺槽中的不同形态,把螺杆分为三段,即加料段(也叫输送段或进料段)、压缩段(也叫塑化段或熔融段)和均化段(也称计量段)。其特点是压缩段的长度介于渐变型和突变型螺杆之间,约4~5个螺距(S)。通用型螺杆可加工大部分具有中、低粘度的塑料,但其塑化效率低,单耗大,使用性能不如专用螺杆。

②渐变型螺杆(图1-9b)。其特征是压缩段较长,塑化时能量转换较缓和,主要用于加工具有较宽软化温度范围的高粘度非结晶型塑料,如PVC类。

③突变型螺杆(图1-9c)。其特征是压缩段较短,塑化时能量转换较剧烈,主要用于加工低粘度、熔点温度范围较窄的结晶型塑料,如聚酰胺、聚烯烃类。实践证明,突变型螺杆的使用效果并非十分理想,采用不多。

在螺杆旋转时,塑料对于机筒内壁、螺杆螺槽底面、螺棱推进面以及塑料与塑料之间都会产生摩擦及相互运动。塑料的向前推进就是这种运动组合的结果,而摩擦产生的热量也被吸收用来提高塑料温度及熔化塑料。螺杆的结构将直接影响到这些作用的程度。因此为了提高塑化质量,出现了一些新型螺杆,如分离型螺杆,屏障型螺杆或分流型螺杆。

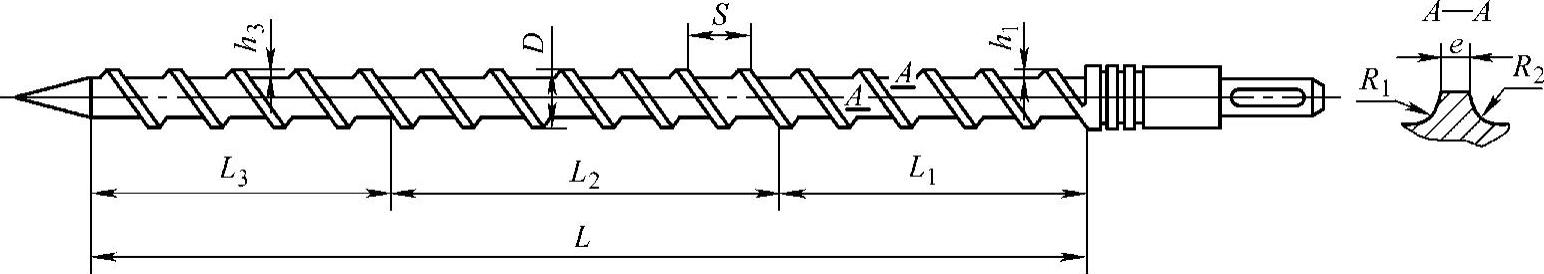

2)螺杆的几何形状和参数。如图1-10所示。

图1-10 通用型螺杆的几何形状及各部位尺寸代号

L—螺纹部分长度L1—加料段长度 L2—压缩段长度 L3—均化段长度 S—螺距 D—螺杆直径 h1—加料段螺槽深 h3—均化段螺槽深 e—螺棱宽 R1、R2—螺纹根部圆角半径

①螺杆直径(D)。螺杆直径大小直接影响塑化能力的大小,也就直接影响到理论注射量的大小。一次最大注射量是根据螺杆直径与最大行程决定的。直径与行程之间有一定的比例关系,行程过长会使螺杆的有效长度缩短,影响塑化均匀性。行程过短也不好,为保持一定的注射量就得增大螺杆的直径,也要相应地增大注射液压缸的直径。一般螺杆的行程与直径之比为3~5。注射量小或长径比小的螺杆其比值较小,即螺杆直径较大,以增加强度和刚度。

②螺杆的长径比(L/D)。L是螺杆螺纹部分的长度。螺杆长径比越大,说明螺纹部分的长度越长,直接影响到物料在螺槽中的受热状况,决定物料的熔化效果和熔体质量。注射机螺杆的长径比(L/D)一般比挤出机螺杆的小,这是因为注射机螺杆仅作预塑之用,塑化时出料的稳定性对制品质量的影响很小,而且喷嘴对物料还起到塑化作用,故长径比没有必要像挤出机那样大,一般在18~22mm之间,长的也很少超过24(排气等特殊螺杆例外),就能满足使用要求。

③加料段长度(L1)。为提高输送能力,加料段应保证足够的长度,一般L1/D=9~10。

④压缩段长度(L2)。在压缩段,物料完成从玻璃态经粘弹态向粘流态的转变,即从固定床向熔体床的转变,L2的大小会影响该转变过程,太小来不及转化,固体物料堵塞在L2段的末端,形成很高的压力和扭矩;太长也会增加螺杆的扭矩和能耗,一般L2/D=6~8。

⑤均化段长度(L3)。熔体在均化段得到进一步的均化,温度均匀,粘度均匀,组分均匀,相对分子质量分布均匀。L3段有稳定压力的作用,使物料以均匀的流量从螺杆头部挤出,所以又称为计量段,一般L3/D=4~5。

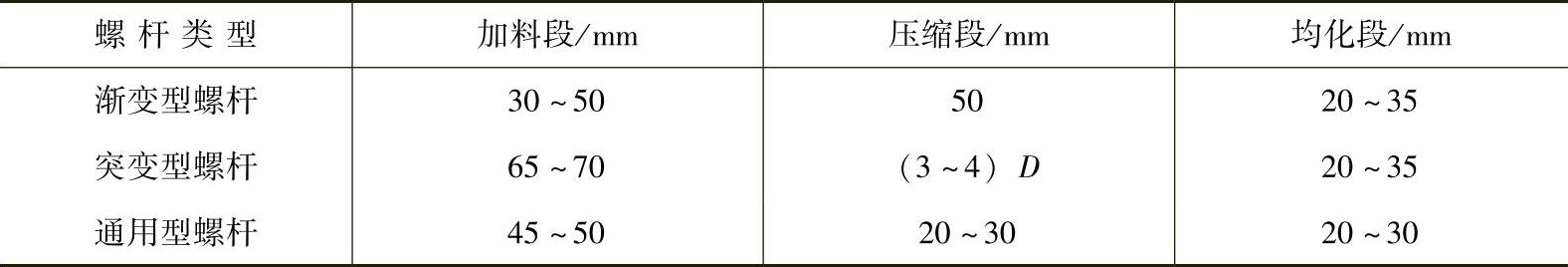

表1-3列出了螺杆各段长度值范围,可供选择参考。

表1-3 螺杆的各段长度

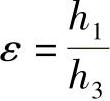

⑥螺槽深度(h)和螺杆压缩比(ε)。均化段的螺槽深度是螺杆性能的重要参数之一。在其他条件不变的情况下,螺杆的塑化能力正比于螺槽深度。注射螺杆在预塑时的熔体压力大约在3.5~10MPa之间,一般要比挤出螺杆低。因此,适当加深注射螺杆的螺槽深度(h),有利于提高塑化能力;h过大,会降低塑化效果,同时回流作用也增加;反之,螺槽浅,h小,能提高熔体的塑化效果,有利于熔体的均化;但过小,剪切热大,螺杆消耗的功率也大。所以合适的h应由压缩比(ε)确定,即

其中h1、h3分别为加料段和均化段螺槽深度。

压缩比大,会增强剪切效果,但会减弱塑化能力,相对于挤出螺杆,压缩比应取小些,有利于提高塑化能力并增强对物料的适应性。对于通用型螺杆,ε可取2.3~2.6。

⑦螺距(S)、螺棱宽(e)、径向间隙。注射螺杆一般具有恒定的螺距,且螺距与螺杆直径相等,这时螺旋角等于17.6°。

螺杆棱顶的宽度一般为直径的10%。

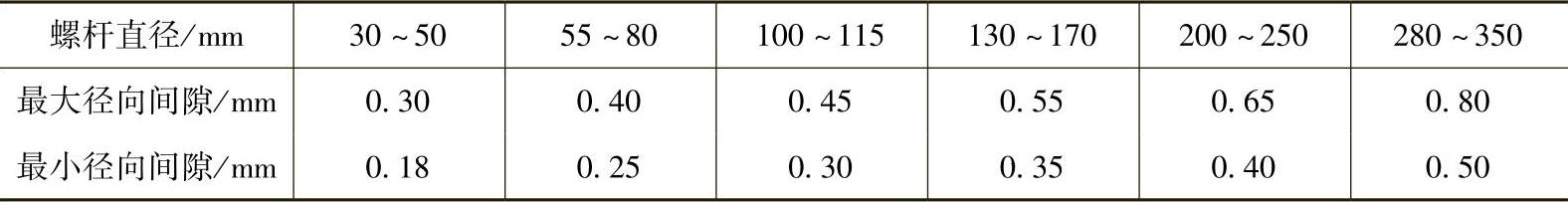

螺杆与机筒的间隙是一个重要参量。间隙过大,塑化能力下降,注射时回流增加;间隙过小,会增加机械制造的困难和螺杆功率的消耗。根据实际情况,径向间隙一般为(0.002~0.005)D。螺杆与机筒较合理的装配间隙值见表1-4。

表1-4 螺杆与机筒的装配间隙

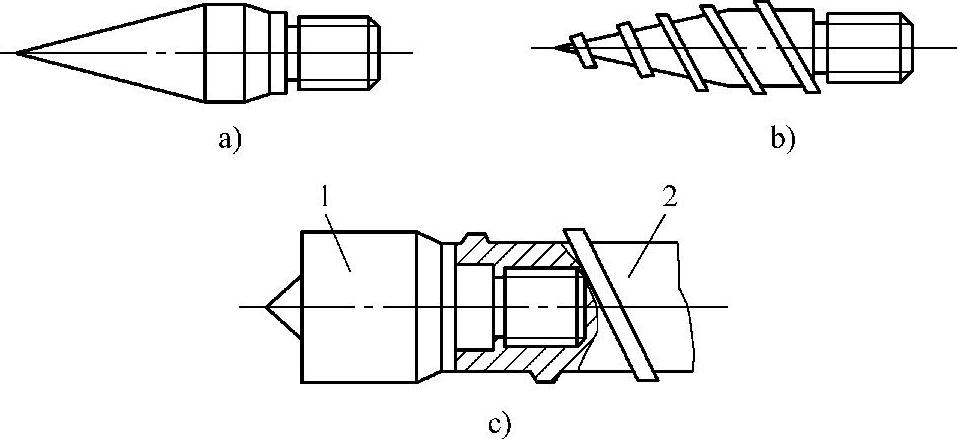

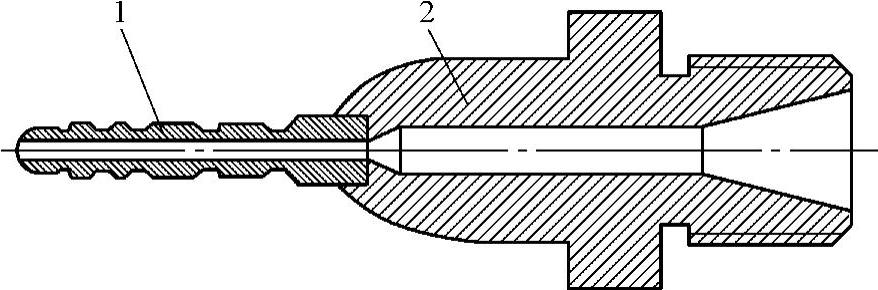

图1-11 常用的几种螺杆头部锥形结构

1—螺杆头部 2—螺杆

3)螺杆头部形状。螺杆的头部形状一般多采用尖锥形,如图1-11所示。尖锥形角度在15°~30°之间,主要是为了减少熔体的注射阻力,使螺杆前端的滞留料减少,对于熔体粘度高的热敏性塑料,锥形结构更为有利。图1-11a所示结构,主要用于PVC塑料的塑化注射;图1-11b所示结构是锥形部位带有螺纹,对原料的清洗净化效果会更好些;图1-11c所示结构是螺杆头部为山字形,适合注射成型透明度要求较高的制品。

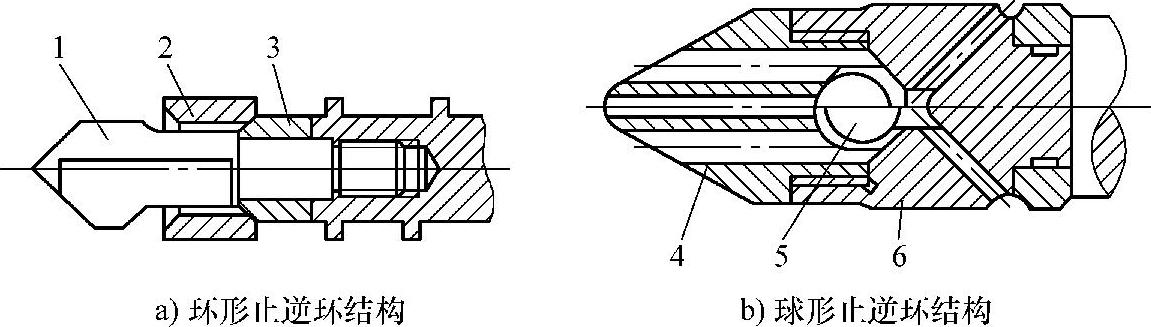

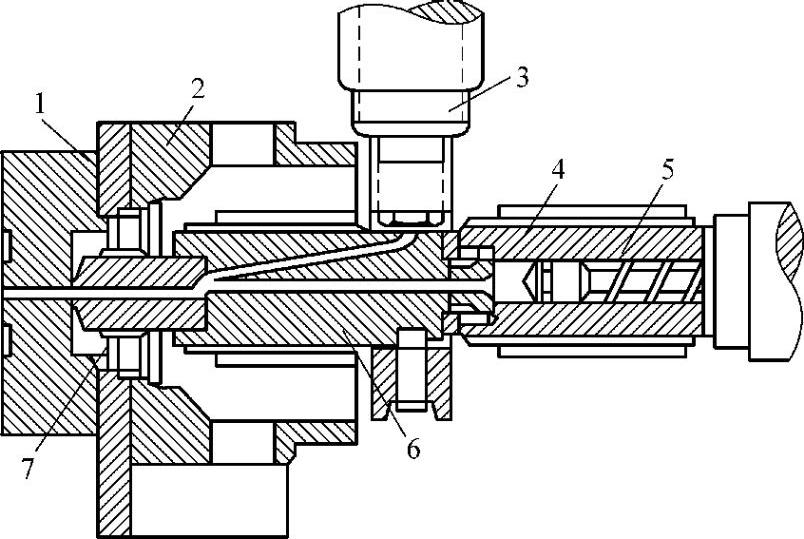

在注射成型中、低熔体粘度的塑料时,螺杆头部还装有单向阀,其作用是为了减少或避免注射过程中熔体的回流,从而达到节省能源,提高工作效率和避免残余熔体分解的目的。图1-12是注射机螺杆常用的单向阀结构。

图1-12 单向阀结构

1—锥形环体 2—止逆环 3—止逆环座 4—锥形头体 5—钢球 6—钢球座

4)螺杆的选用。不同的塑料,因为其熔融的速度,熔融时吸收的热量,熔体粘度,吸水率,热稳定性等特性的差异,对于注射机塑化螺杆的形状要求有很大区别。即使同一种塑料,由于制品不同,塑料所添加的阻燃剂、润滑剂、玻璃纤维、无机矿物质等改性剂及填充物不同,或者混色的要求、熔融均化的要求不同,未熔时的颗粒形状不同,都对螺杆有不同的要求。对于一般未加阻燃剂的塑料,使用通用螺杆就可以加工,只需要根据不同熔体粘度选用不同直径的螺杆(大、中、小直径)即可。对于性能较特殊的塑料(PA、PVC、CA、CP,热固性塑料等)、特殊制品(瓶坯、光学透镜、有色太阳镜片、PP-R管接头、液晶显示发光板等)或特殊颗粒形状(粉状、片状)的塑料,必须使用专用螺杆。以下是各种专用螺杆可供选择。

PC专用螺杆:针对PC等高粘度塑料,螺杆剪切发热少,耐酸性腐蚀,中、小直径。成型PC、PP-R、阻燃ABS等效果好,也可成型一般塑料及PMMA普通制品,但混色效果较差。如果塑料中加色粉,需采用加强混色型螺杆。

PA专用螺杆:针对PA粘度低、着色难、熔融速度快、自润滑性好等特点,螺杆混色效果好,进料量稳定、排气效果好。中间直径。成型PA、PP、LCP等结晶类低粘度塑料效果好,也可成型一般塑料。对于PC、PMMA、阻燃ABS等高粘度及热稳定性差的塑料不适用(中段温度过高,分解)。

PMMA专用螺杆:针对PMMA透明产品要求塑化效果好、分解率低等特性,螺杆塑化效果好、剪切发热少、混色好。中间直径。成型PMMA、PP-R、PC、ABS等加色粉时效果好,如果塑料中加有阻燃剂,螺杆需镀铬。

UPVC专用螺杆:针对UPVC粘度高、易分解、腐蚀性强以及PVC管接头要求塑化好等特点,螺杆塑化效果好、剪切发热少,耐酸性腐蚀。因为没有过胶圈,不能用于低粘度塑料和注射速度、压力分级较精确的制品。另外,由于需散热降温,生产UPVC产品时机筒要采用强制风冷措施与螺杆配合使用。

PET专用螺杆:针对PET粘度低、比热容大、易粘料以及PET瓶坯要求塑化快、塑化均匀的特性,螺杆塑化效果好、稳定性高、不粘料、熔胶速度快、所做瓶坯吹瓶时成品率高。大直径。也可成型一般塑料。

PBT专用螺杆:针对PBT容易分解,对压力敏感以及需添加玻璃纤维的特性,螺杆产生压力稳定,并使用双合金提高耐磨性。

酸性螺杆组件:针对CP、CA等酸性塑料腐蚀性强的特性,螺杆、机筒以及其他塑化零件在结构及表面处理上都做了特殊设计,螺杆组件耐蚀性好。

双合金螺杆:针对杂质含量较多的再生料、玻璃纤维增强塑料及无机矿物填料(钙粉、碳粉、滑石粉等)含量较多的塑料,螺杆耐磨性好。

(https://www.xing528.com)

(https://www.xing528.com)

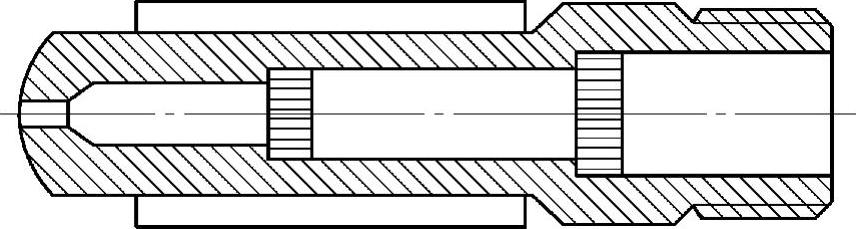

图1-13 机筒结构

1—定位孔 2、3—螺孔 4—加料口 5—尾螺纹

(2)机筒 机筒是用于塑料加热和加压的容器,其结构就是一根中间开了下料口的圆管,内装螺杆,外装加热圈,承受复合应力和热应力的作用。注射机机筒大多用整体结构,如图1-13所示。在塑料的塑化过程中,其前进和混合的动力都是来源于螺杆和机筒的相对旋转。机筒应满足塑料的加入与输送、加热与冷却、强度等要求。

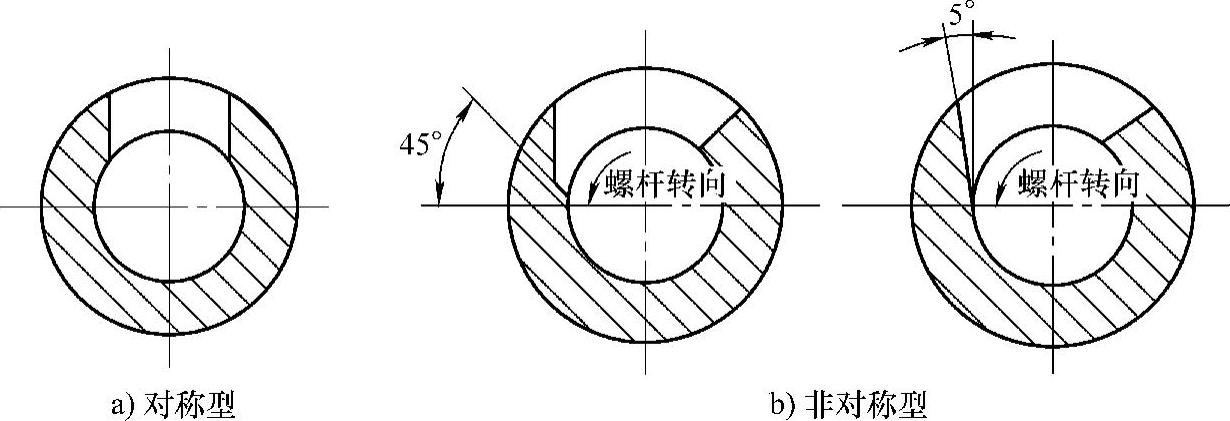

1)加料口处的截面。注射机大多数使用的是自重加料,加料口结构形式直接影响进料效果和塑化部件的吃料能力,因此加料口形状要有利于增强输送能力。目前在螺杆式塑化部件上普遍使用的加料口有对称型和非对称型两种形式(如图1-14所示)。非对称型加料口由于物料与螺杆的接触角大,接触面积大,有利于提高进料效率,从输送效果看,优于对称加料口。根据固体输送理论,为提高加料段的输送效率,在注射机机筒的加料段也有开设沟槽的结构。

图1-14 加料口截面形状

2)机筒的加热。机筒外部配有加热装置,机筒的加热功率除了要满足塑料塑化时所需的热量外,还要保证有足够快的升温速度。常用的是电阻加热器(带状加热器、铸铝加热器、陶瓷加热器)。小型机器加热升温时间不超过0.5h,大、中型机器约为1h左右。否则,过长的升温时间,将会影响到机器的生产效率。

为使机筒达到符合工艺要求的温度分布,需要对机筒的加热进行分段控制。一般小型机分3段,大型机分5段,每段长约(3~5)D(D为螺杆直径),温控精度为±1.5℃,对热敏性塑料应不大于2℃。在压缩段应配置较大的加热功率。

注射机机筒内产生的剪切热比挤出机要小,一般机筒不专设冷却系统,靠自然冷却就可以了,但是为了保证良好的加料和输送条件,以及防止机筒热量传递到传动部分和物料堵塞料口,在加料口处设有冷却水套。

3)机筒的容积。柱塞式注射机的机筒容积约为最大注射量的4~8倍。螺杆式注射机因为有螺杆在机筒内对塑料进行搅拌,料层比较薄,传热效率高,塑化均匀,一般机筒容积只需要最大注射量的2~3倍。

4)机筒的质量要求。机筒不仅受到高温、高压的作用,同时还受到较严重的腐蚀和磨损(特别是加工玻璃纤维增强塑料),因此要求机筒在高温下耐磨、耐腐蚀、传热性好,并且各部分的机械配合要精密。大多采用45钢表面镀铬,合金钢38CrMoAl,内表面经氮化处理或用合金钢衬套以及内孔浇注合金的双金属机筒,其表面硬度不应低于65HRC。

(3)喷嘴 喷嘴是连接机筒和模具的过渡部分。塑化后的熔融物料在螺杆或柱塞的压力作用下,以相当高的剪切速率流经喷嘴而进入模具型腔。当熔体高速流经狭小口径的喷嘴时,受到比较大的剪切作用,有部分压力经阻力损失而转变成热能,使熔体温度得到提高。同时,还有部分压力能转变成速度能使熔体高速射入模具型腔。在保压阶段,还需有少量的熔体经喷嘴向模内补缩。因此喷嘴的结构形式、口径大小以及制造精度会影响到熔体的压力和温度损失,射程的远近,补缩作用的优劣以及是否产生流延现象等。

喷嘴的类型很多,按结构可分为直通式喷嘴(开式喷嘴)、锁闭式喷嘴和特殊用途喷嘴三种类型。

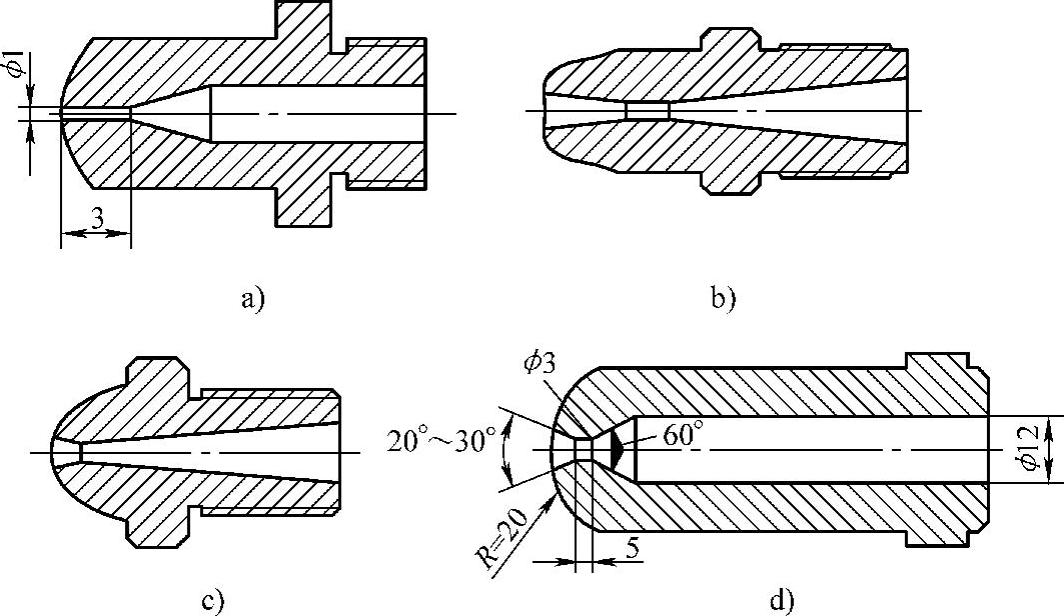

1)直通式喷嘴。直通式喷嘴是一种应用最多的结构形式,其结构简单,制造方便,压力损失小,补缩作用大,不易产生滞料分解现象,特别适用于加工高粘度的塑料,如PC、硬质PVC、PMMA、聚砜、聚苯醚等。因这种喷嘴易产生流延现象,故不适用于低粘度塑料的加工。几种常用的直通式喷嘴结构如图1-15所示。

图1-15 直通式喷嘴结构

图1-15a中喷嘴结构,熔体空腔比较大,喷嘴口直径为1mm左右,长约3~4mm,适于原料熔体粘度比较高,注射成型薄壁制品。此种结构的喷嘴不易产生冷料,注射后也很少有熔体流延现象。

图1-15b中喷嘴结构与图1-15a相比,锥形部位和孔径尺寸都略大些,喷嘴口直径约是其长度的1/10。此种喷嘴结构适合注射熔体粘度较高的大型、厚壁制品。由于喷嘴口径尺寸较大,注射后容易出现熔体流延现象。

图1-15c中喷嘴结构,喷嘴口径大而且短,适合于加工厚壁制品和热稳定性差的高粘度物料(如PVC),但注射后熔体流延现象较严重。

图1-15d中喷嘴结构是一种应用较多的通用型喷嘴。

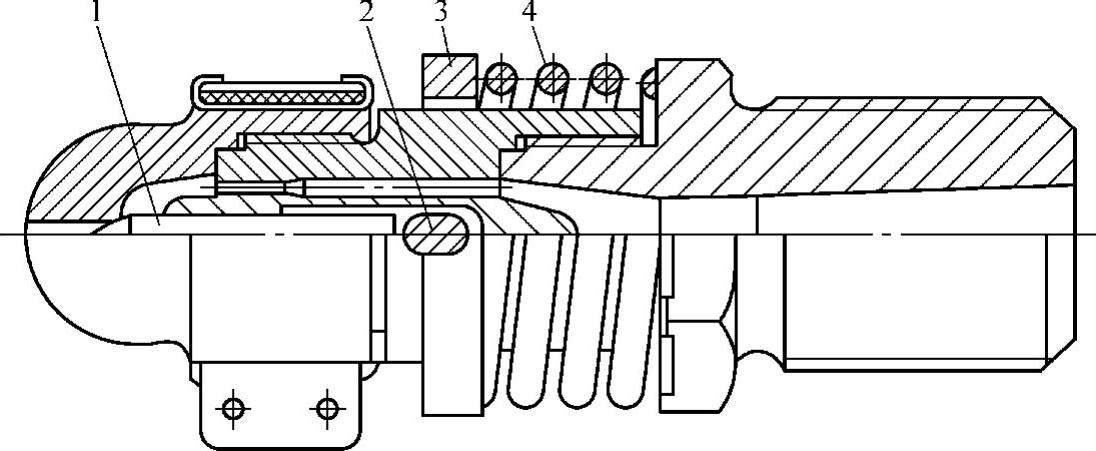

2)锁闭式喷嘴。针对直通式喷嘴的流延现象,设计了锁闭式喷嘴,主要有弹簧针阀自锁式和液控锁闭式两种。图1-16为弹簧针阀自锁式喷嘴,它是依靠弹簧力通过挡圈和导杆压合顶针(即阀芯)实现喷嘴锁闭的。注射前喷嘴内压较低,针形阀在弹簧力的作用下关闭喷嘴。注射时内压升高,当阀的左右两端总压力差足以克服弹簧力时,喷嘴便自动开启,使熔体注射到型腔中;当注射压力下降到一定值时,针形阀立即自动关闭,以免流延。

图1-16 弹簧针阀自锁式喷嘴

1—顶针 2—导杆 3—挡圈 4—弹簧

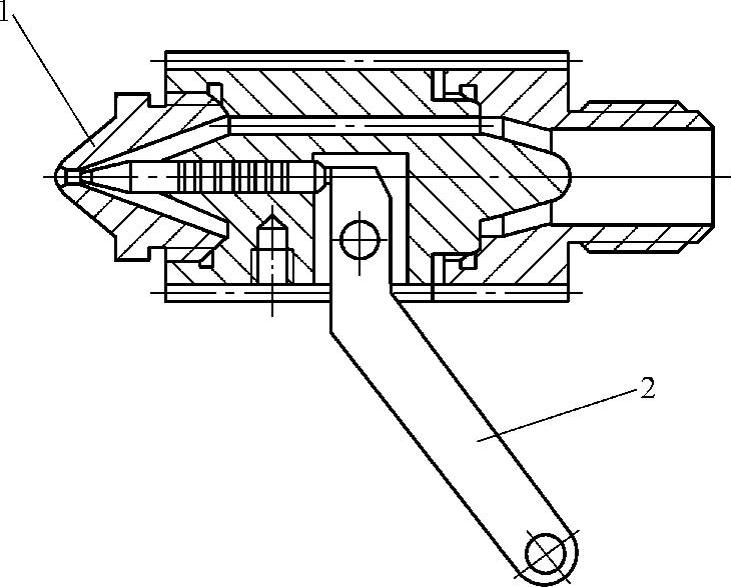

液控锁闭式喷嘴如图1-17所示。液压系统通过控制操纵杆来控制喷嘴的开闭,这种喷嘴使用方便,锁闭可靠,压力损失小,计量准确。

图1-17 液控锁闭式喷嘴

1—喷嘴 2—操纵杆

3)特殊用途喷嘴。除了上述常用的喷嘴以外,还有适合特殊场合下使用的喷嘴,其结构形式如图1-18~图1-21所示。

图1-18 混色喷嘴

图1-19 双流道喷嘴

1—模具 2—模板 3、4—机筒 5—螺杆 6—分配喷嘴 7—喷嘴头

图1-20 热流道喷嘴

图1-21 保温式喷嘴

图1-18所示为混色喷嘴,喷嘴的熔体流道较长,而且在流道中还设置了双过滤板,以增加剪切混合作用。主要用于加工热稳定性好的混色物料。

图1-19所示为双流道喷嘴,可用在夹芯发泡注射机上,注射两种材料的复合制品。

图1-20所示为热流道喷嘴,由于喷嘴体短,喷嘴直接与模具型腔接触,压力损失小,主要用来加工热稳定性好、熔融温度范围宽的物料。

图1-21所示为保温式喷嘴,它是热流道喷嘴的另一种形式,保温头伸入热流道模具的主浇套中形成保温室,利用模具内熔体自身的温度进行保温,防止喷嘴流道内熔体过早冷凝,适用于某些高粘度物料的加工。

喷嘴形式主要由物料性能、制品特点和用途决定。对于粘度高、热稳定性差的物料,适宜用流道阻力小、剪切作用小、口径较大的直通式喷嘴;对于低粘度结晶型物料,宜用带有加热装置的锁闭式喷嘴;对于厚壁制品,最好采用口径较大、补缩性能好的喷嘴。

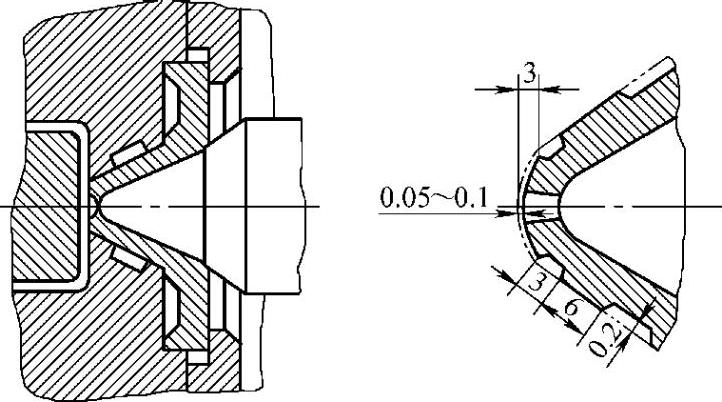

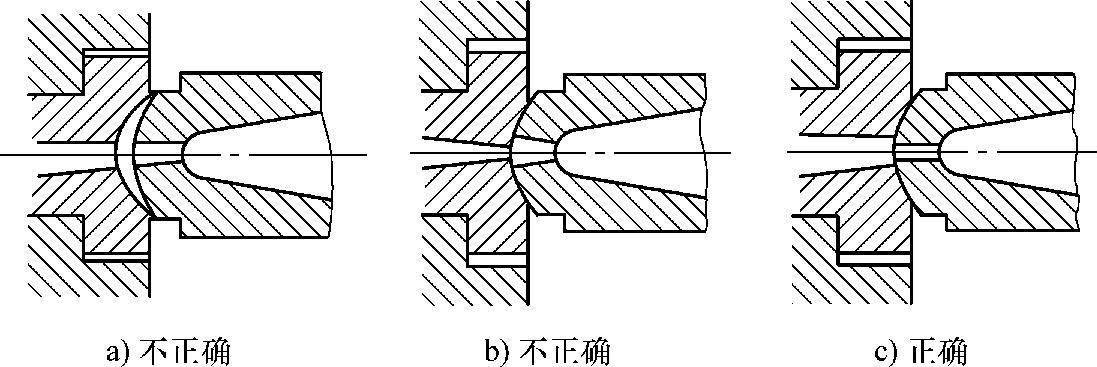

喷嘴口径关系到熔体的压力损失、剪切发热以及补缩作用等。对于高粘度塑料,喷嘴口径约为螺杆直径的1/10~1/15;而中、低粘度的塑料为1/15~1/20。喷嘴口径一定要比主浇口直径略小(约小0.5~1.0mm),且两孔应在同一中心线上(如图1-22所示),避免产生死角和防止漏料现象,同时也便于将两次注射之间积存在喷孔处的冷料连同主流道赘物一起拉出。

为使喷嘴头与模具主流道保持良好的接触,喷嘴的球面半径要小于主流道衬套的球面半径。喷嘴头与模具进料衬套口之间的装配关系如图1-22所示。

图1-22 喷嘴头与模具进料衬套口接触位置示意

1—保温头 2—喷嘴体

3.螺杆驱动装置

螺杆驱动装置主要由减速装置、主轴套和螺杆旋转驱动电动机或液压电动机所组成,是给螺杆在加料预塑时提供所需的扭矩和可调转速的工作部件。其特点是:螺杆加料预塑是间歇进行的,并带有负载的频繁启闭;螺杆传动要求平稳可靠、低噪声,并具有过载保护功能;驱动装置结构要求简单、紧凑;应有背压调整装置。

4.注射座及其移动液压缸

(1)注射座 注射座是一个可以在机身上移动的基座,塑化装置、注射装置以及计量装置和料斗都固定在注射座上。注射座在注射座整体移动液压缸作用下,沿注射座上的导轨(或导柱)往复运动,使喷嘴与模具接触或脱离,以满足注射工艺要求。同时,为了便于拆换螺杆和清洗机筒,在底座中部设有回转机构,使注射座能绕其转轴旋转一个角度。

(2)注射液压缸 注射液压缸有左右两个,但也有采用单液压缸注射的,其作用是提供推动螺杆的动力,进而将机筒内已塑化好的熔体快速推入模具型腔。

(3)注射座移动液压缸 注射座移动液压缸通常采用通用型液压缸,安装在注射座与前模板之间,带动整个注射座上的所有部件前进或后退。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。