为了安全,PLC程序应有种种异常情况及出错处理。具体处理有掉电保护、标志位使用、错误报警、错误控制、状态记录、故障预测与预防、故障或错误诊断。此外,为了更加可靠,有的还可作冗余或容错配置或处理。

1.掉电保护

控制对象工作过程中,有时出现电源突然掉电,过后又恢复,这是常见的异常现象。对此要区别对待:

1)电源恢复后不继续工作。要求工作人员对系统作初始化、重启动,才能重新工作。这样的程序必须设计成,电源掉电而又恢复时,不能使各工作部件工作。实现它的办法是:各个动作加自保持(一旦失电,不启动不能再得电)及做必要的连锁。

2)电源恢复后要继续工作,继续原来依顺序进行。这样,最好于掉电时能记录下掉电前的情况,当电源恢复后,对象仍可自动的按原顺序继续工作。这时就用到掉电保持的器件,如用保持继电器代替内部继电器、用计数器代替定时器。所设计程序也要考虑到前后衔接。

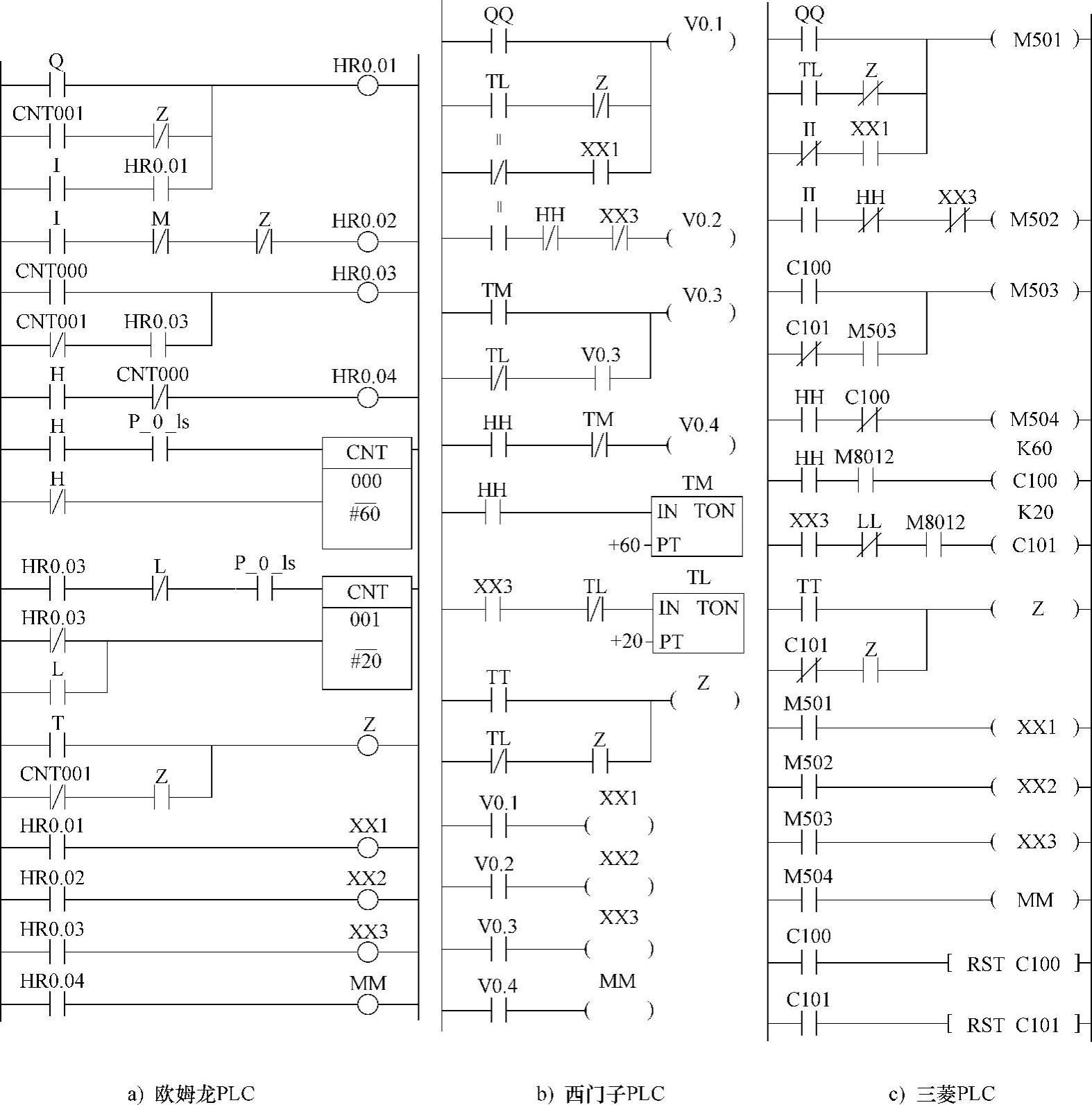

图7-7所示就是第2章图2-10程序的改进。目的是能处理掉电问题。

图7-7 掉电保护程序

从图7-7a可知,它把中的XX1、XX2、XX3、MM代之以保持继电器HR0.01、HR0.02、HR0.03、HR0.04。Z(内部继电器)的物理地址指定为保持继电器HR0.00(图未表示)。接着,再用HR0.01、HR0.02、HR0.03、HR0.04对应地去控制输出继电器XX1、XX2、XX3、MM。此外,定时器TM、TL要改用计数器,并用时间脉冲实现计数。因为定时器掉电是不保持的。

从图7-7b可知,它把中的XX1、XX2、XX3、MM代之以保持继电器V0.1、V0.2、V0.3、V0.4。Z(内部继电器)的物理地址指定为保持继电器V0.0(图未表示)。接着,再用V0.1、V0.2、V0.3、V0.4对应地去控制输出继电器XX1、XX2、XX3、MM。

从图7-7c可知,它把中的XX1、XX2、XX3、MM代之以保持继电器M501、M502、M503、M504。Z(内部继电器)的物理地址指定为保持继电器M500(图未表示)。接着,再用M501、M502、M503、M504对应地去控制输出继电器XX1、XX2、XX3、MM。此外,定时器TM、TL要改用计数器,并用时间脉冲实现计数。因为它的定时器掉电也是不保持的。

使用该图程序,掉电后再得电,系统将在原来的基础上继续工作。

2.标志位使用

PLC有很多标志位,将在指令不同执行时,有不同的取值。如P_ER,出错标志,程序出错时,此位ON;再如P_CY,进位标志,加运算进位时,ON;PID执行了,它也ON。还有其它标志位等。

往往可使用这些标志位监视指令是否正确执行,并根据监视情况作作异常处理。

3.错误报警

在有的PLC控制系统中,使用了3级错误报警系统。1级设置在控制现场各控制柜面板,用指示灯指示设备正常运行和错误情况,当设备正常运行时,对应指示灯亮,当该设备运行有错误时,指示灯闪烁。2级错误显示设置在中心控制室大屏幕监视器上,当设备出现错误时,有文字显示错误类型,工艺流程图上对应的设备闪烁,历史事件表中将记录该错误。3级错误显示设置在中心控制室信号箱内,当设备出现错误时,信号箱将用声、光报警方式提示工作人员及时处理错误。

在处理错误时,又将错误进行分类,有些错误是要求系统停止运行的,但有些错误对系统工作影响不大,系统可带错误运行,错误可在运行中排除,这样就大大减少了整个系统停止运行的时间,提高系统可靠性运行水平。

当然,为了信息显示的准确,这些设备或指示灯必须保持完好无损。因此,应有相应的检查与测试程序。

在故障或出错报警的同时,做好故障记录也是必要的。这也可与状态记录一起编程。

4.错误控制(https://www.xing528.com)

一旦系统出错,除了报警、记录,还应马上考虑的是对出错或故障性质、严重程度的判断,一旦确认是严重故障,应有应急处理机制或程序。能控制住故障,以确保设备安全,特别是人身安全。

一般而言,可将与机器有关的危险隔离,主动或被动地将它封住,或者在探测到危险时即时终止过程,以免人员受伤等。

另外,隔离危险,防止接近危险,或者在探测到危险时即时终止过程,这是唯一能把握并能避免死亡或受伤同时优化生产过程的机会。

这里最简单方法是设备紧急停车,或使PLC禁止输出等。

总之,应在程序中考虑这些措施,确保故障能得以控制。

5.状态记录

飞机失事,第一件事是想方设法先找到黑匣子,因为它记录着飞机的飞行数据。用此,很容易查找、判断出事的原因。PLC运行也可有自己的“黑匣子”,那就是PLC的数据区。而且,现在这个数据区已相当大。只要编有相应的PLC运行情况数据记录,就可把它存储在这个数据区中。注意,这里讲的状态不仅是故障,还可以是系统运行负荷情况,以及在不同负荷下运行时间,系统的重要性能特性等。一旦PLC控制系统出现故障,便可找出这个记录,分析这个记录。这对故障的判断和定位都将是很大的帮助。

6.故障预测与预防

设备修理,最原始的方法是坏了修,不坏不修。但重要设备长期不修,一旦突然坏了,给生产带来的损失将是很大的。

为此,用了计划预修,使用时间长了,坏不坏都强迫修理。这可减少突然坏了给生产带来的损失。但资源却不能得到充分利用。

最好的办法是故障预测与预防。用传感器不断监测设备的工作状态参数,并记入PLC的数据区。再由PLC实时判断,可视情况,对可能的故障进行预测或提示维护、提示停机修理,以作必要预防。对机械设备,一般检查轴承噪音及润滑油变脏的时间。一般讲,噪音变大、润滑油变脏时间缩短,将是需要维修的征兆等。

事实上,只要做了有关配置,用PLC程序是完全有可能实现这种故障预测及预防的。真是如此,那即可充分利用资源,又不会因设备突然损坏给生产带来损失。

7.故障或错误诊断

故障或错误诊断是对已出故障或错误的定性与定位,为排除故障、纠正错误提供依据。为此,可在计算机上建立故障或错误诊断知识库,以及运行系统监视与诊断程序。PLC在现场监视系统工作,实时监测系统状态,采集与存储有关数据。必要时,两者联机、通信,PLC把采集及存储的有关数据的传送给计算机,计算机处理这些数据,并存入数据库。一旦系统出现故障,知识库即可根据知识库的规则及推理机制,对故障进行实时诊断。每次诊断后,知识库的学习机制还可丰富、修改知识库的有关规则,使知识库的功能不断地增强。当然,在这样知识库的建立与使用上,PLC是无能为力的。但PLC所提供实时数据,则是计算机进行诊断的基础与依据。

8.冗余配置与程序设计

在重要的使用场合,PLC冗余配置已用得越来越多。如使用OMRONPLC的CVM1D、CS1D,西门子的S7-400H/F/FH及三菱的Q4AR、MELSECQ系列冗余系统都可实现冗余配置。两个系统,一个工作,一个热备。一旦工作系统出现故障,可即时启动热备,使其工作。S7-400还可用于容错式S7-400H系统,如带一个F运行授权,还可以在安全型S7-400F/FH系统中作为安全型CPU使用。

以上各机型除了CVM1D、CS1D及Q4AR的工作与冗余CPU、电源同安装在一个双机底板上外,其它机型都是分别安装在两个底板上,用光缆连接,靠通信方法实现工作与冗余系统间的切换。

一般讲,冗余有电源冗余、CPU(含内存)冗余、I/O冗余及网络冗余。模块还可在线插拔,在线更换,实现不停机修理。显然,有了这些冗余或容错,PLC控制系统的可靠性将得到进一步提升。

冗余主要用硬件处理。软件上,如CPU冗余,其实所编的程序与非冗余多是一样的。虽有两个CPU,但运行的程序完全相同。出现故障后CPU间的工作切换是系统自动完成的,无需人工干预。

但有的PLC也有冗余软件配置的。那样,也可能也要编写少量的用户程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。