以下举两个实例说明PLC是怎样担任着这个数据终端角色的。

1.沈阳华润啤酒厂用C200H机,进行灌装生产线数据采集例

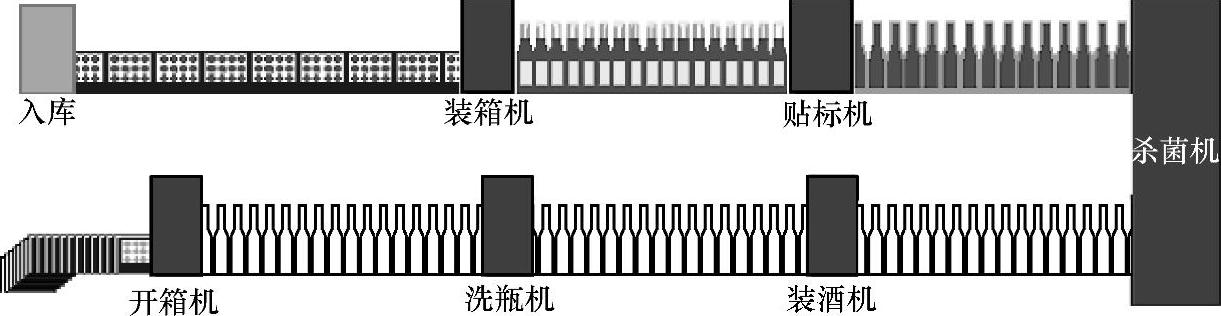

沈阳华润啤酒厂某车间,有5条啤酒灌装生产线,两班倒。啤酒灌装的过程如图6-1所示,具体是:送入装箱空瓶→开箱→清洗空瓶→装酒→加温消毒→贴标→装箱→入库。

图6-1 啤酒灌装生产线

1994年,该厂配置了C200H CPU 21的PLC,专门对这5条装酒生产有关数据进行采集、处理、显示、存储及传送,当作数据终端使用。

具体的数据有如下3组:

1)啤酒产量数据。各班次从管道流入的啤酒重量(用流量计检测)、空箱数、空瓶数、装酒瓶数、装箱数。

2)啤酒质量数据。各班次加温消毒是否超温或欠温的有关记录。

3)生产工作数据。各班次生产线何时开工、停工(含中间开、停工)有关记录。

以上记录的数据要在车间的数据显示屏上实时显示。同时,当计算机与其通信时,将按要求把这些数据传送给计算机,再由计算机作进一步处理与存储、报表打印及显示。构成了完整的啤酒灌装生产线的数据管理系统。

像这样用PLC作数据终端,成本虽高,但非常可靠。而且上手很快。这套系统除布线较麻烦,花的时间较长外,硬件安装、编程、调试都较简单,仅半个月就完成了。

实践证明,有了这套系统,对该厂啤酒灌装管理、减少消耗及发挥各班次工人生产积极性都起到很好的作用。并为实施该厂的ERP(企业资源计划)积累了经验。(https://www.xing528.com)

2.沈阳三泰轮胎公司用C200HE机,对27台轮胎硫化机的合、开模时间、工作温度,进行实时记录例

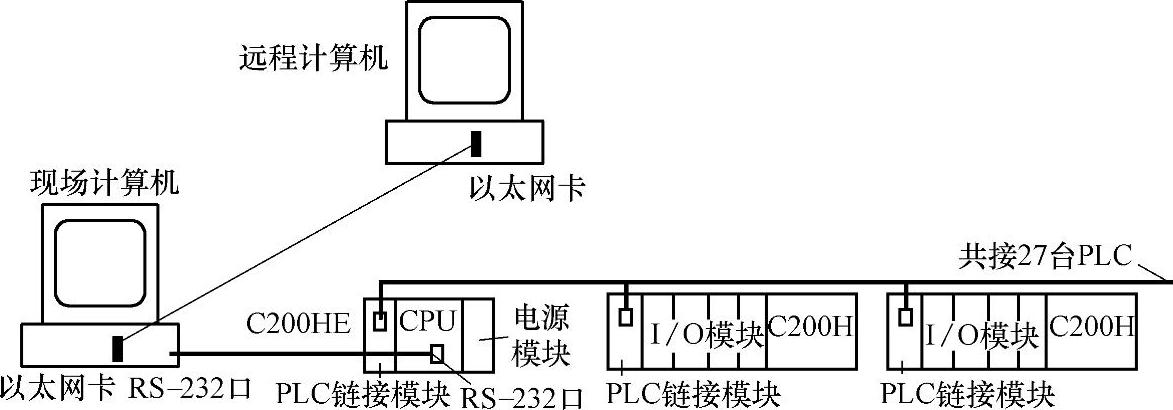

2002年,沈阳三泰轮胎公司为了加强对生产管理,用1台C200HE机与27台“轮胎硫化机”控制用的C200H机相连,建立PLC链接网(PLCLINKNET),通过数据链接,采集各“硫化机”的合、开模时间、工作温度等数据。图6-2示出该系统的简况。

图6-2 轮胎硫化机实时记录

从图6-2可知,各PLC都配备一个PLC链接模块(C200H LINK401)。然后,用双绞线把所有这链接模块连接起来,组成PLCLINK网。

该网共有28个节点。用LR区实现链接。每个PLC设不同站号,0~27。对应占用不同的两个LR区的可写字。如站号设为0,则可写字为LR0及LR1两个。再如站号设为10,则可写字为LR20及LR21两个。余类推。

各个硫化机都采集本机的工作温度数据。并把此温度数据及本机合模、开模信号写在自己可写的LR字中。C200HE机定时读取、处理LR区的全部数据(通过链接通信,各站数据都集中于此)。并分历史与实时两类存储,以备现场计算机读取。

现场计算机与C200HE机通过RS-232口通信,读取存储于C200HE机中的实时数据,并予以显示。同时,每天3次自动读存于C200HE机中历史数据(也可多次读),并进行处理、归档。

远程计算机通过以太网卡及其连线与现场计算机通信,读取有关数据,并予以显示、打印。

使用这个系统,可清楚地知道:每台硫化机何时合模,何时开模,进而统计各“硫化机”的实际产量(每45min,合、开模一次,出产两个轮胎);弄清合模的时间是否过长或过短,而影响产品质量;弄清开模时间是否过长,而影响工作效率;弄清各“硫化机”工作温度有否超温或欠温,如超温或欠温,发生在什么时刻,有多长。所有这些数据,都以计算机文件的形式存储。并随时可在现场计算机或远程计算机上查看、打印。

显然,有了这个系统,该公司在生产信息化上前进了一大步。为加强生产管理与产品质量控制打下坚实的基础。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。