前面介绍的图4-6为前馈控制,也即这里的补偿控制。如图4-6所示,加热物料流入量是容器温度的主要干扰因数。如用一传感器检测热物料流入量,并通过模入单元把检测到的这个量送入PLC,再由PLC按干扰规律对其进行处理(按扰动影响规律,把输入变换成相应的输出),然后再通过模出单元去控制蒸汽阀,即可实现调节蒸汽的前馈控制。从而使加热物料流入量对容器温度的干扰,得到相应补偿。

这里所说模入、模出、PLC及其处理程序,即为图4-6的前馈补偿器。而在这几项中,最难的是弄清扰动影响规律。

一般讲,确定扰动影响规律有两个方法,即解析法和实验法。解析法探求相应函数关系;实验法检测一系列相关数据,建对应数表。

对简单的过程,如负载电流对直流发电机输出电压的影响,用解析法就比较好求。因为

Ud=E-IdR0

U=Ud-ΔIR0=E-(Id+ΔI)R0

式中 Ud——额定输出电压;

E——发电机电动势;

Id——额定负载电流;

ΔI——实际电流与额度电流差值;

R0——电机电枢电阻。

负载电流对输出电压的扰动是线性的。要补偿它的扰动,可提高电动势E。而

E=CΦn

式中 C——电机常数,与电机的结构等因素有关;

Φ——激磁磁通;

n——电机转速。

在这3个量中,较便于处理的是增加辅助激磁线圈,以增加的激磁磁通ΔΦ。如用这个辅助激磁磁通ΔΦ,所多得到的电动势ΔE正好等于ΔIR0,则可使电流变化对电压的干扰得到补偿。即

ΔΦ=(R0)/(Cn)×ΔI

有了这个关系,把模入单元检测到的ΔI值,按(R0)/(Cn)ΔI关系,变换为ΔΦ,并送模出单元,去产生辅助激磁磁通。即可实现这个补偿。(https://www.xing528.com)

这里的按(R0)/(Cn)ΔI关系变换,对PLC来说,运用一些运算指令即可实现,并不难。

但是,如果找不出这些量之间解析关系,那只好用实验法。它的要点是,通过实验,逐个测出不同的扰动量时,要用多大的控制量,才能使系统的调节量达到期望值。然后,列出一个数表,存于PLC存储区中。

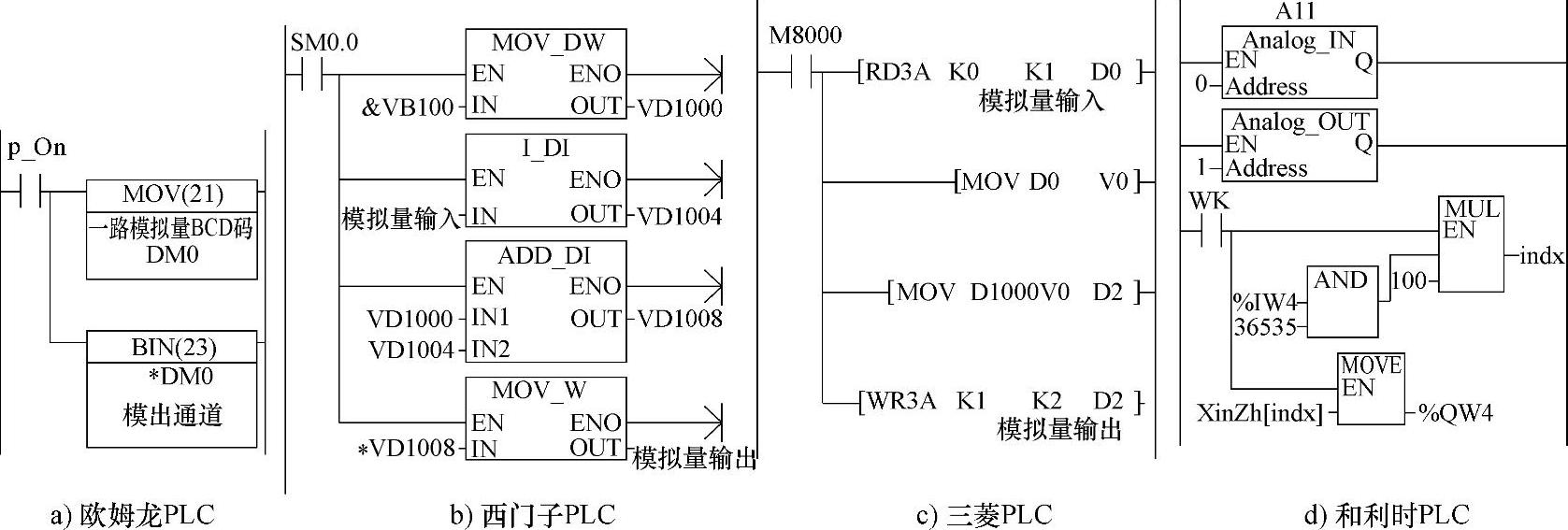

这种情况下的扰动补偿程序,就可根据扰动用这个数表实现补偿。图4-24即为4种PLC的这种程序。

从图4-24可知,其中图4-24a:用了两条应用指令。一是“MOV”指令,用“一路模拟量BCD码”对指针赋值。另一为“BIN”指令,把指针指向的DM地址的内容,转换为十六进制数,再传送给“模拟量输出”。与图4-6对照,这里的“一路模拟量BCD码”与“物料流入量”对应,“模出通道”与“蒸汽流量”对应。

图4-24b:用了4条应用指令。一是MOV-DW指令,读取VW100的地址。二是I-DI转换指令,把模拟量输入字转为双字。三是ADD-DI为双字加指令,进行指针计算。四是MOV-W字传送指令,把指针指向地址的数据送“模拟量输出”。与图4-6对照,这里的“模拟量输入”与“物料流入量”对应,“模拟量输出”与“蒸汽流量”对应。

图4-24c:也用了4条应用指令。一是RD3A指令,读取模拟量输入存于D0。二是MOV传送指令,把D0传送给变址器V0。三是MOV传送指令,从1000开始加变址器V0的值作寄存器D的地址的值传送给D2。四是WR3A写模拟量输出通道指令,把D2的值送“模拟量输出”。与图4-6对照,这里的D0与“物料流入量”对应,D2与“蒸汽流量”对应。

图4-24 补偿控制梯形图程序

图4-24d:用数组处理,先对所用变量声明如下:

VAR

XiuZhAT%MW200:ARRAY[1..100]OFINT;

(∗定义100个元素的一维数组, XiuZh

XiuZh 并与M区地址%MW200到%MW400关联∗)

并与M区地址%MW200到%MW400关联∗)

wk:BOOL;

indx:WORD;

END_VAR

具体程序,先是使能模拟量输入模块及模拟量输出模块。接着当工作控制信号“WK”ON时,读“%IW4”模拟量输入字的值,进而进行变换,并赋值给数组下标“indx”。目的是使原来的0~36535之间的变化范围,改变为在0~100之间变化。接着,把下标“indx”值的数组元素的值赋值给输出模块“%QW4”。这样,当检测到模拟量输入值时,将按数组预设的值输出,实现对扰动的补偿。

这里的程序较简单,但执行这程序前必须先对指针数据区赋值。有时,也可能还要作一些插值运算,以使控制输出更精确些。

应指出的是,这里讲的控制输出,都是用模拟量输出单元。其实,用脉宽可调的脉冲或比例可调ON/OFF继电输出也是可以的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。