再制造用到的主要技术有:拆卸技术、清洗技术、零件检测鉴定技术、零件再制造加工技术、再制造装配技术、磨合与试验技术等。其中许多在制造新机械时也使用,而对于再制造特别重要的是零件检测鉴定技术和零件再制造加工技术。下面对这两方面的技术作简单介绍。

1.零件检测鉴定技术

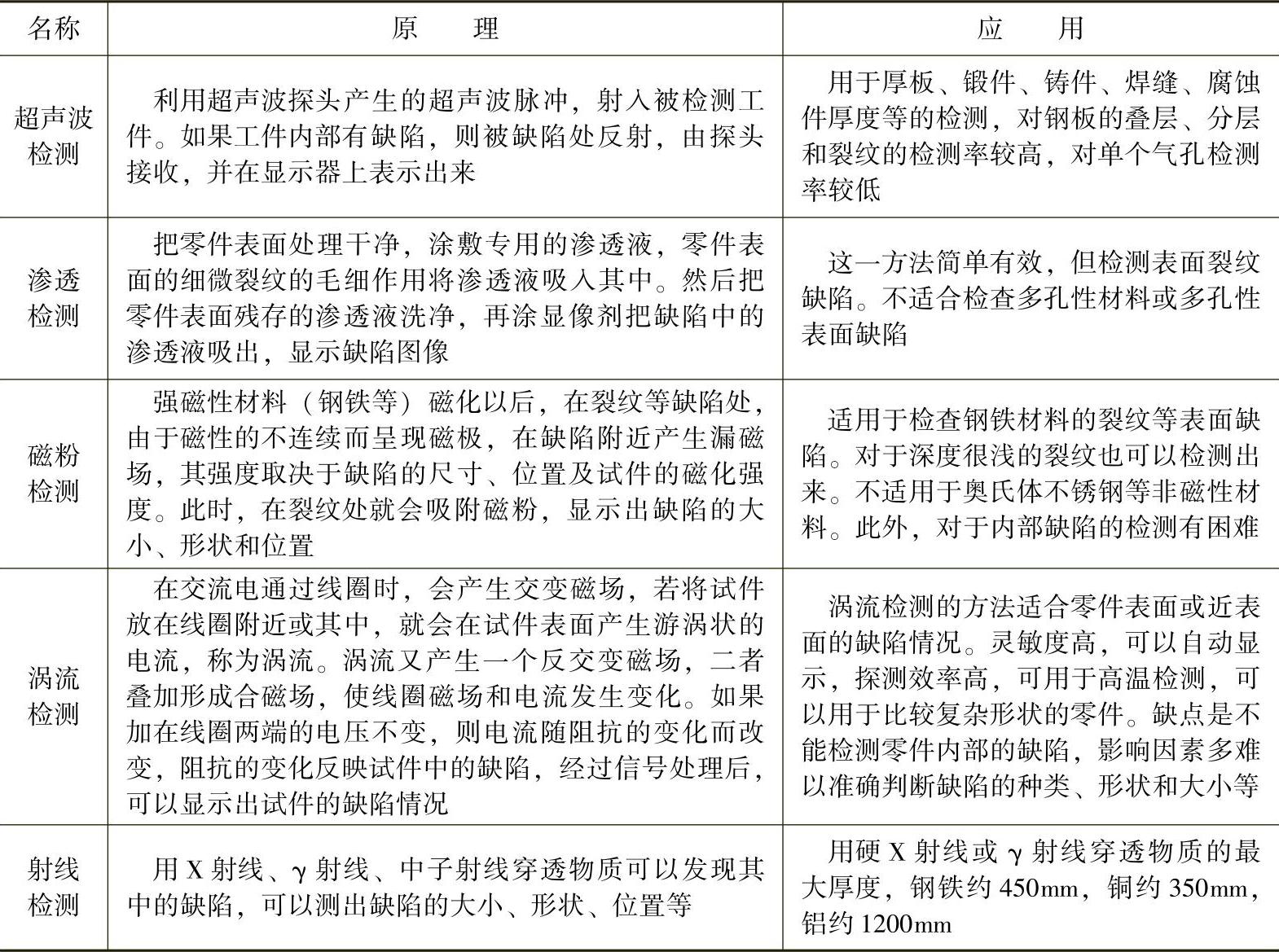

零件检测鉴定包括对零件几何尺寸测量和物理性能和力学性能的鉴定。其中,无损检测鉴定技术是再制造检测的重要发展方向。无损检测鉴定技术用于零件的内部缺陷检测,常用的有超声波检测、渗透检测、磁粉检测、涡流检测、射线检测等。表7-5对于这些技术作扼要的介绍。

表7-5 常用的无损检测鉴定技术

2.零件再制造加工技术

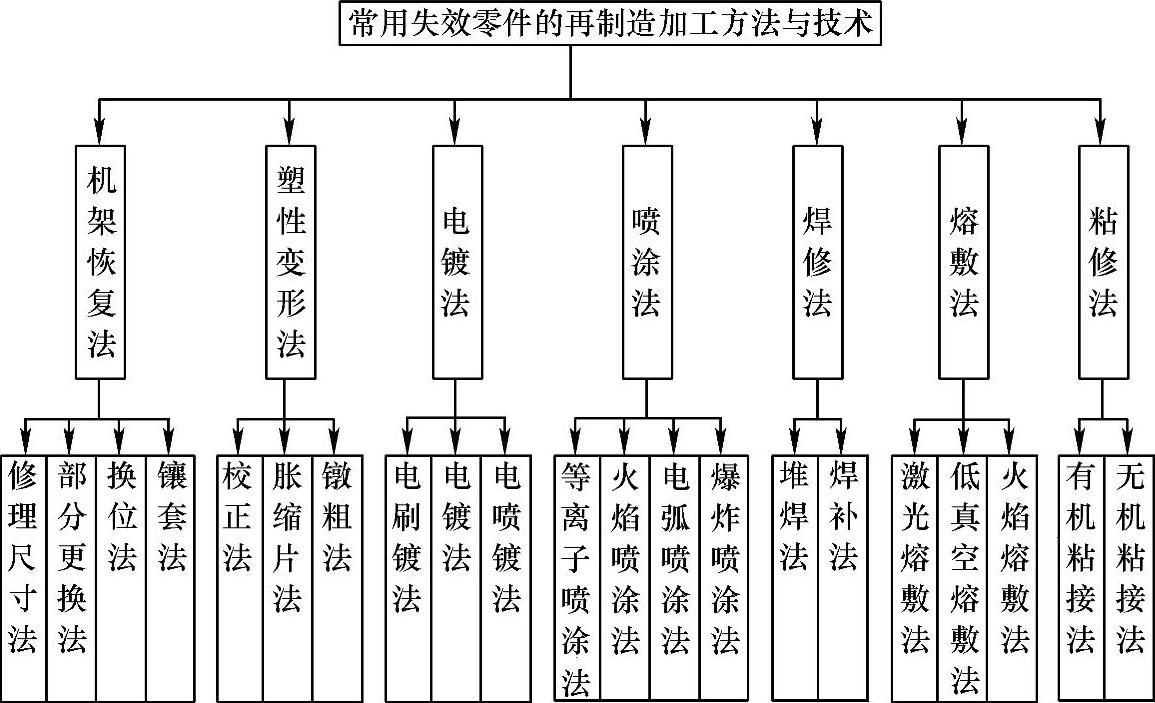

机械零件的再制造方法有两大类:机械加工方法和表面工程技术方法。常用再制造加工技术见图7-9。

图7-9 零件再制造常用加工方法

(1)机械加工方法

1)切削加工方法。用机械加工方法进行再制造修复时,一般需要切除一些零件表面的材料,使其尺寸(如轴径)有一些减小(此减小量应尽可能小),与此轴配合的零件如滑动轴承的同套内径也要作出相应的改变,一般需要按轴的新直径数值,重新配置。表7-6给出桑塔纳1.6L发动机曲轴和连杆轴轴颈,每次修理规定的尺寸改变情况。由表中数据可以看出,每一次修理,轴直径减少0.25mm,切削最大深度0.125mm。

表7-6 给出桑塔纳1.6L发动机每次修理规定的轴颈尺寸 (单位:mm)

2)钳工再制造加工方法。如机床导轨,在磨损后,目前多采用大型磨床磨削的方法,恢复其尺寸精度。而在没有大型磨削设备的情况下,可以采用人工刮研的方法,其不足是:劳动强度高,生产效率低。但是仍然可以达到较高的精度。而且,由于在长期的使用过程中,铸造的机床导轨,等于经过了长期的人工时效,重新修理后,残余应力几乎彻底消失,几乎不会引起变形,其精度保持稳定,胜过新机床。

3)镶加零件法。在相配合零件的互相接触处发生损坏时,经过加工在配合处镶嵌一个中间零件,使连接功能恢复。例如大型零件上面的当螺纹孔损坏时,可以将孔扩大,嵌入与大型零件过盈配合的套筒,可以在套筒内加工出螺纹。

(2)表面工程技术方法

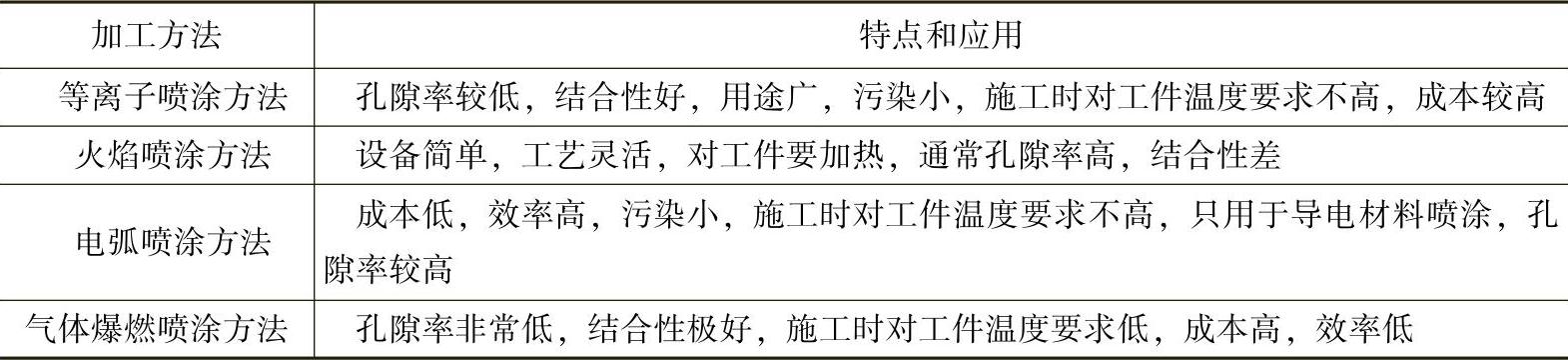

1)热喷涂技术。把经过加热的材料高速喷向基体表面,形成涂层。是表面防护和表面强化的新技术。已经用于许多部门和行业。由于热源不同,有等离子喷涂、火焰喷涂、电弧喷涂、气体爆燃喷涂方法等,应用前景十分广泛。表7-7介绍了几种热喷涂技术的特点。

表7-7 几种热喷涂技术的特点

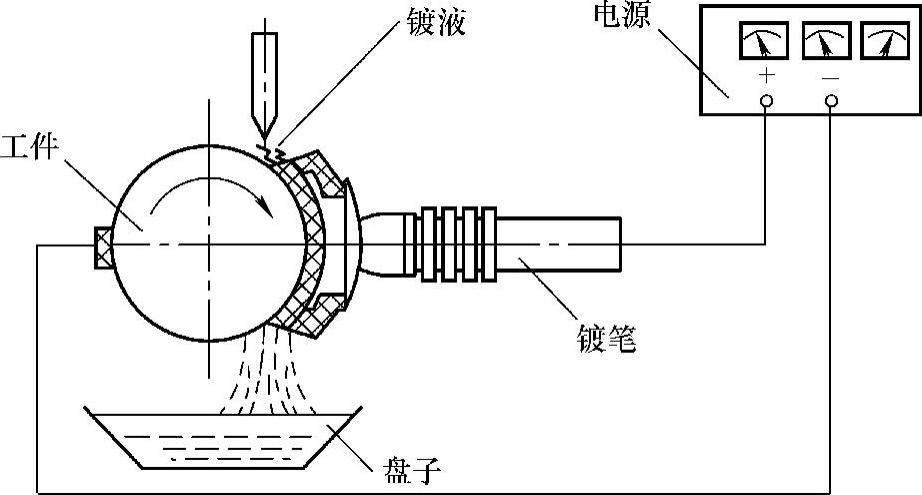

2)电刷镀技术。电刷镀设备简单,工艺灵活,加工速度快,镀层种类多,结合强度高,对环境污染小,适用范围广。特别适用于野外抢修。其基本原理如图7-10所示,刷镀时用专用的直流电源,用浸满镀液的镀笔在工件表面移动,保持相当的压力。在刷镀液中的金属离子在电场力的作用下迁移到工件表面,沉积形成镀层。

图7-10 电刷镀基本原理图(https://www.xing528.com)

3)堆焊技术。堆焊是利用焊接的热源使敷焊材料堆积在零件表面,形成熔化冶金结合。按焊接方法不同分为气体火焰堆焊、电弧堆焊、等离子弧堆焊、电阻堆焊、电渣堆焊、激光堆焊等。堆焊层与基体金属结合强度高,抗冲击性能好,适用于高应力变载荷受力情况。通过选择堆焊金属,可以得到较高的耐磨性,抗腐蚀性,耐气蚀等。堆焊层厚度大,可达2~30mm,堆焊后还可以加工到要求的形状、尺寸和精度。但是堆焊受热不均匀,应该注意变形问题。

4)表面粘涂技术。用高分子聚合物与特殊填料(如石墨、二硫化钼、金属粉末、陶瓷粉末和纤维)组成的复合材料胶粘剂涂敷在零件表面提高其耐磨性、抗蚀性、绝缘性、导电性、保温性、防辐射性等。工艺简单,经济,容易操作,不需专门设备。但耐温性不高,复杂环境下寿命短,易燃,安全性差。

5)高能束技术。高能束表面加工技术包括:激光束、电子束、离子束加工技术。高能束加工技术是目前值得注意的发展方向之一,使用中已经证明它在质量和效率方面有明显的优势,还处于继续发展过程中。

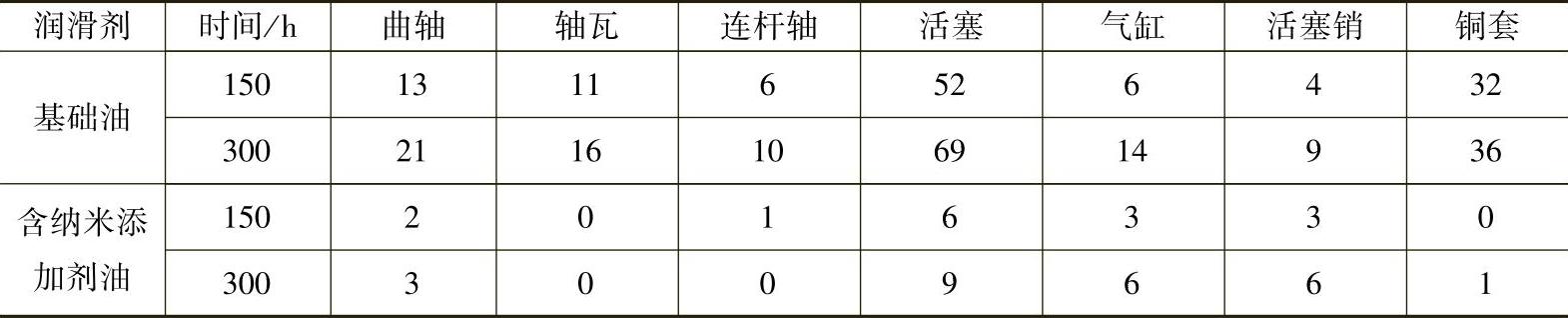

(3)智能自修复技术 机械装备的自修复是近年来重点研究的一个项目。其要点是在不停机、不解体状况下,利用添加剂中纳米颗粒的独特作用,通过摩擦化学的方法,在被磨损的零件表面原位生成一层具有超强润滑作用的自修复膜,补偿磨损,达到磨损与修复的动态平衡。从而达到减少维修次数,延长使用寿命的目的。纳米铜粉润滑油,纳米稀土化合物等是目前使用的自修复润滑油添加剂。表7-8给出几种内燃机摩擦副只使用基础油和使用含纳米添加剂润滑油的磨损测试结果对比。由此可以看出有一些零件在使用含纳米复合自修复添加剂以后,300h后的磨损量为零,即出现了“零磨损”的效果。

表7-8 内燃机零件不同润滑剂磨损测试结果对比(单位:μm)

纳米添加剂的加入还可以提高发动机的效率约3%,油耗降低约3.5%,对节能减排起良好的作用。

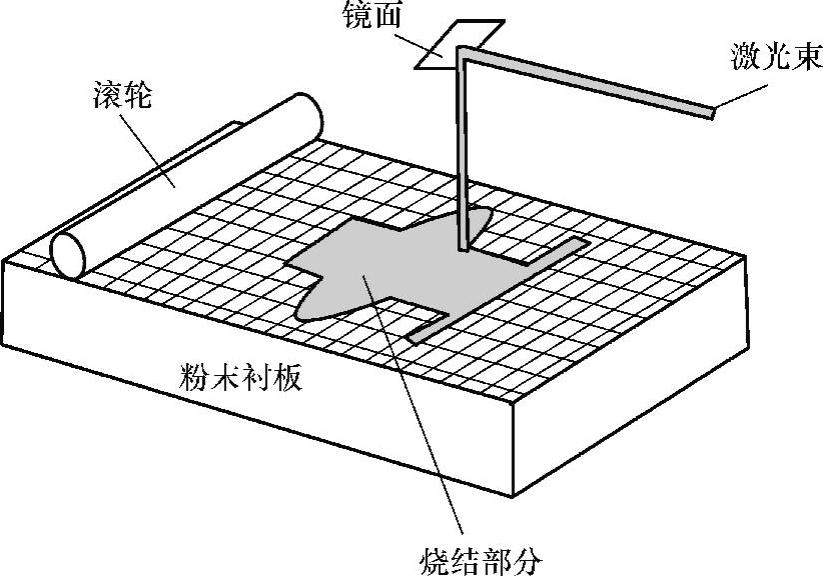

(4)快速成型技术(Rapid Prototyping,RP) 这一技术是综合利用计算机、数控、激光、新材料等技术,直接使材料成型。此项技术,利用喷射堆积原理,按计算机的控制,直接制造出任意形状的金属或非金属零件。这是与传统的靠切削加工成型的技术完全不同的概念。图7-11选择性激光烧结(Selective Laser Sintering,SLS)成型工艺是快速成型技术的一个示例。它的成形步骤有:

1)建立CAD模型。要求所使用的CAD软件具有良好的实体造型或曲面造型功能,如Pro/En-gineer等。

2)Z向离散化。在垂直于Z方向作多个平行平面,平面间距离取为0.02~0.30mm,距离决定于零件表面曲线变化大小,令一层以内的轮廓形状相同,原零件的曲面外形化为多层柱体叠起来组成的零件。

图7-11 激光烧结成型工艺

3)层面信息处理。把每一层的几何形状信息转换成控制成型机运动的数控代码。

4)层面加工与粘接。按照计算机发出的指令,控制反射镜面的运动,成型机进行二维扫描,在CO2激光热力作用下,金属粉末烧结成型,并使层与层之间连接。

5)层层堆积。加工完一层以后,成型机工作台下降一个层厚的距离,再加工下面的一层。如此反复直到制造出整个零件。

6)进行后处理。如深度固化,修磨等使零件达到使用要求。

激光烧结成型不需专用工具、夹具可以制造任意形状的三维零件,只要在计算机中有生产该零件所需的控制成型机运动数控代码。只要有所需的金属粉末,就可以生产任何形状的零配件。在野外、战场等情况下,显示出独特的优越性。

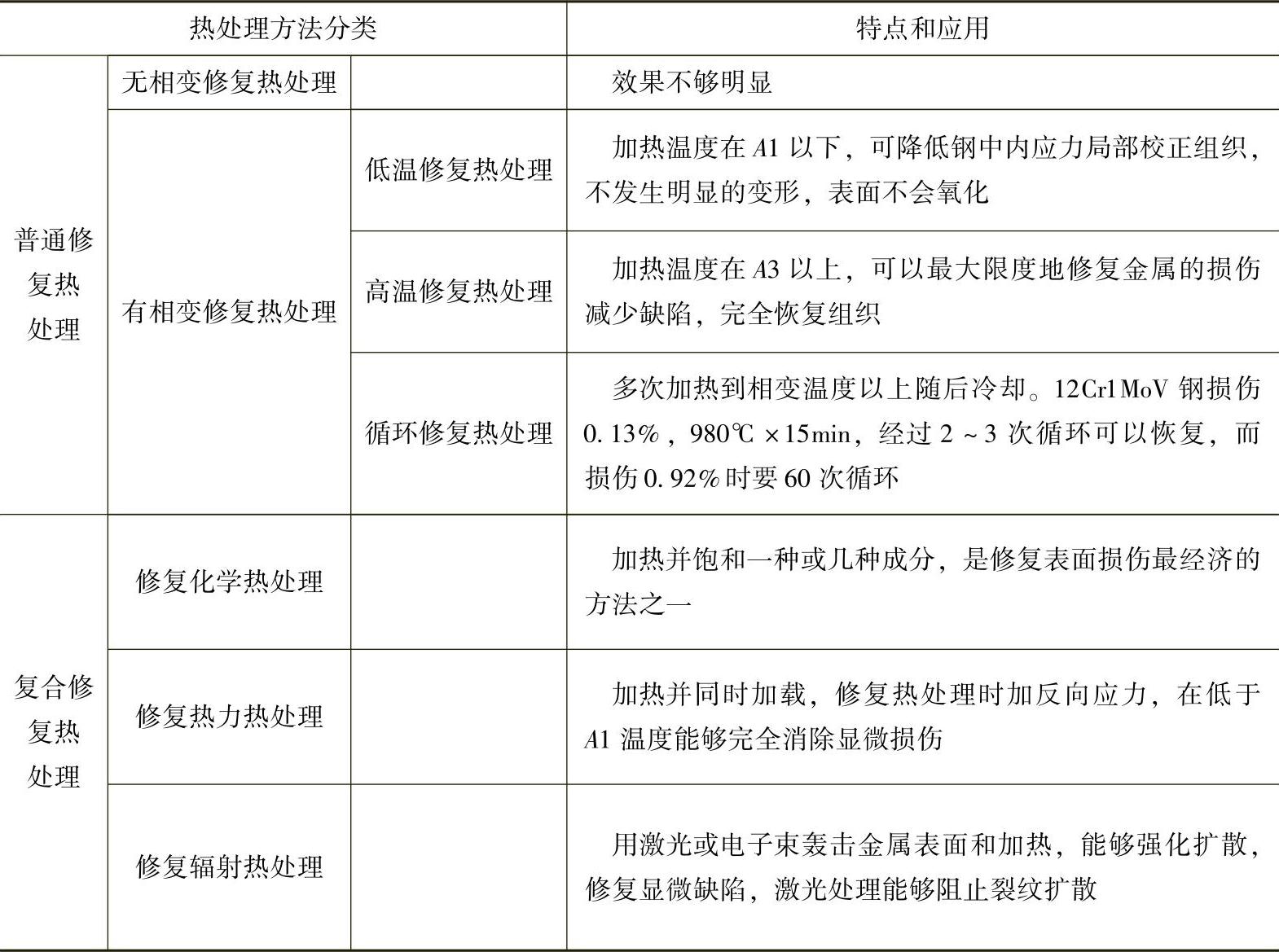

(5)修复热处理 图7-1中报废机器经过检测,机械零件分为4类,其中B类为可修复件(表7-2)。表7-4中给出再制造常见的机械零件失效形式:一种是零件表面的损坏,如磨损、腐蚀、气蚀、蠕变等,另一种是机械零件内部的失效,如内部裂纹、碳化物球化、石墨化、杂质元素(P等)向晶界处的扩散偏聚、蠕变或疲劳造成的亚组织变化等。

外观损伤可以用表面工程技术进行再制造。内部损伤则需要经过合理的修复热处理技术进行再制造。例如,采用重新奥氏体化并辅以适当的冷却可以使显微组织恢复。采用适当的重新回火可以使大部分已有的微裂纹弥合起来。表7-9给出常用修复热处理方法的分类。

表7-9 常用修复热处理方法的分类

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。