填料密封主要用于动密封。

对填料密封的一般要求:

1)有一定的塑性,在压紧力作用下能产生一定的径向力,并压紧轴面。

2)有足够的化学稳定性,不污染介质,不被泡胀,填料中的浸渍剂不被溶解。

3)自润滑性良好、耐磨、摩擦因数小。

4)在有轻微的偏心下,应有足够的浮动弹性。

5)制造简单,装填方便。

填料类型有弹、塑性体和非弹、塑性体之分。弹、塑性体填料有:软填料密封、成型软填料密封、油封和防尘密封。非弹塑体密封有硬填料密封和分瓣环密封等。

1.软填料密封

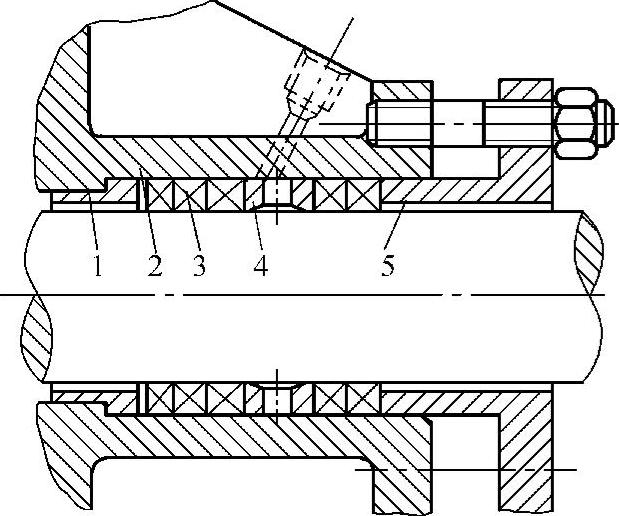

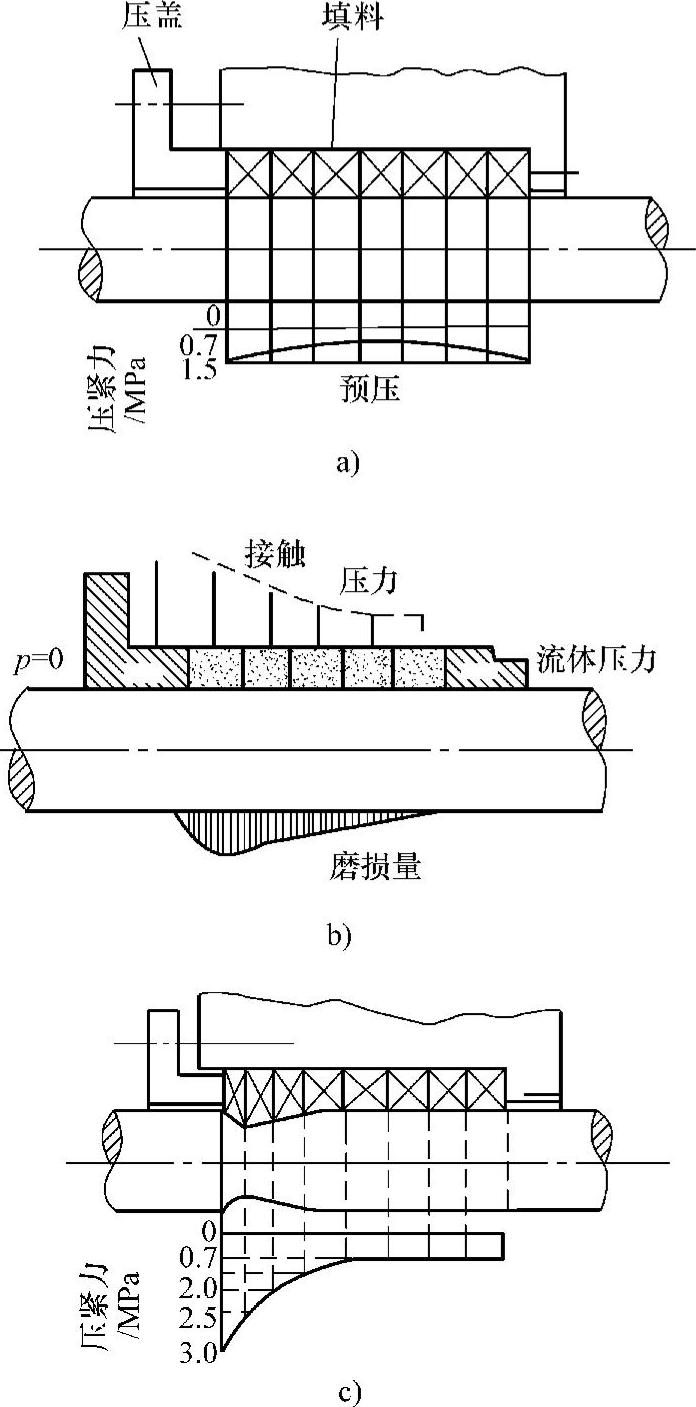

典型结构如图4-37所示。一般应满足下列工艺条件:

介质压力 由真空1.33×10-3~35MPa

工作温度 -200~+600℃

密封面线速度 ≤25m/s

寿命 2~3个月

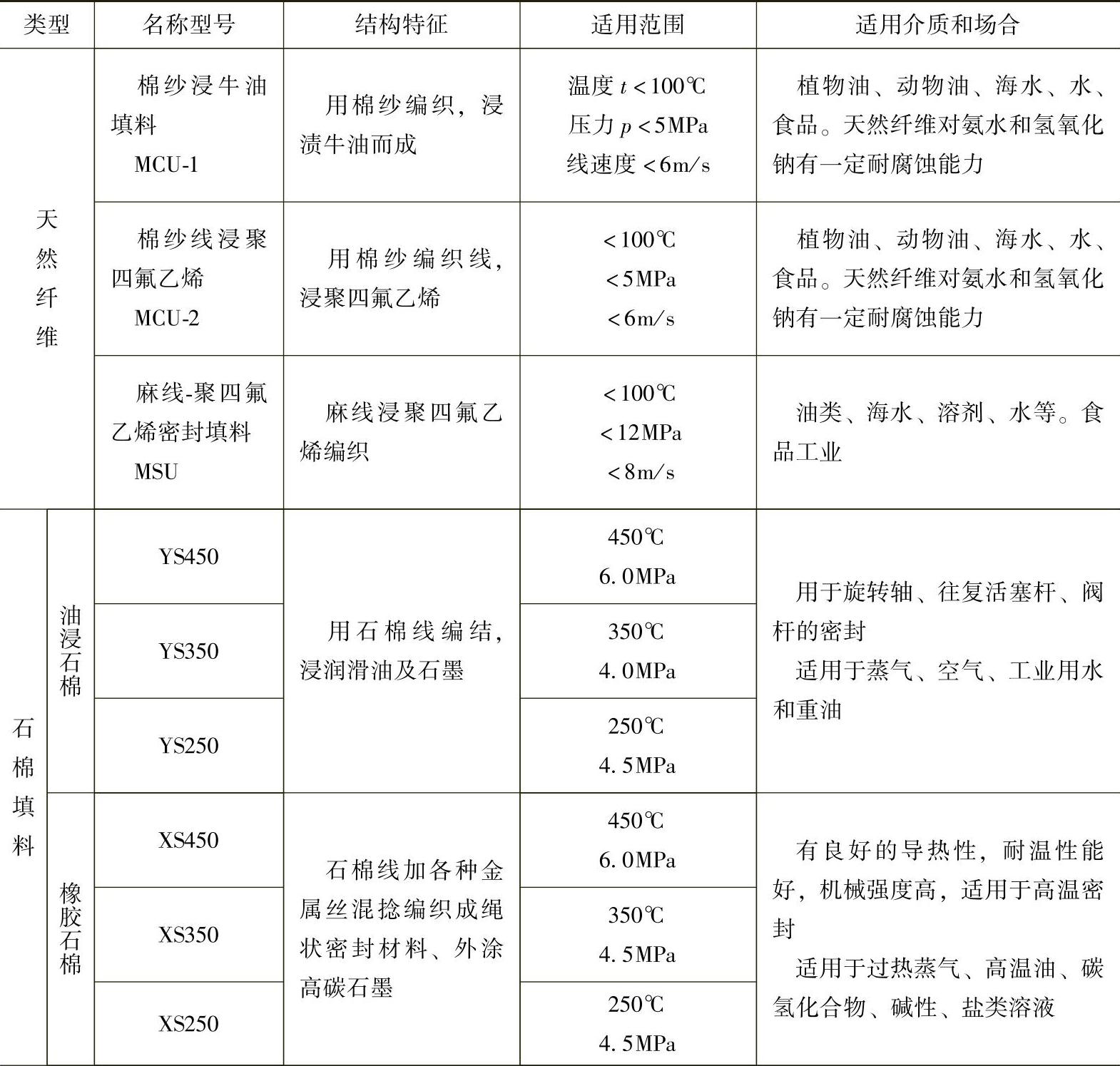

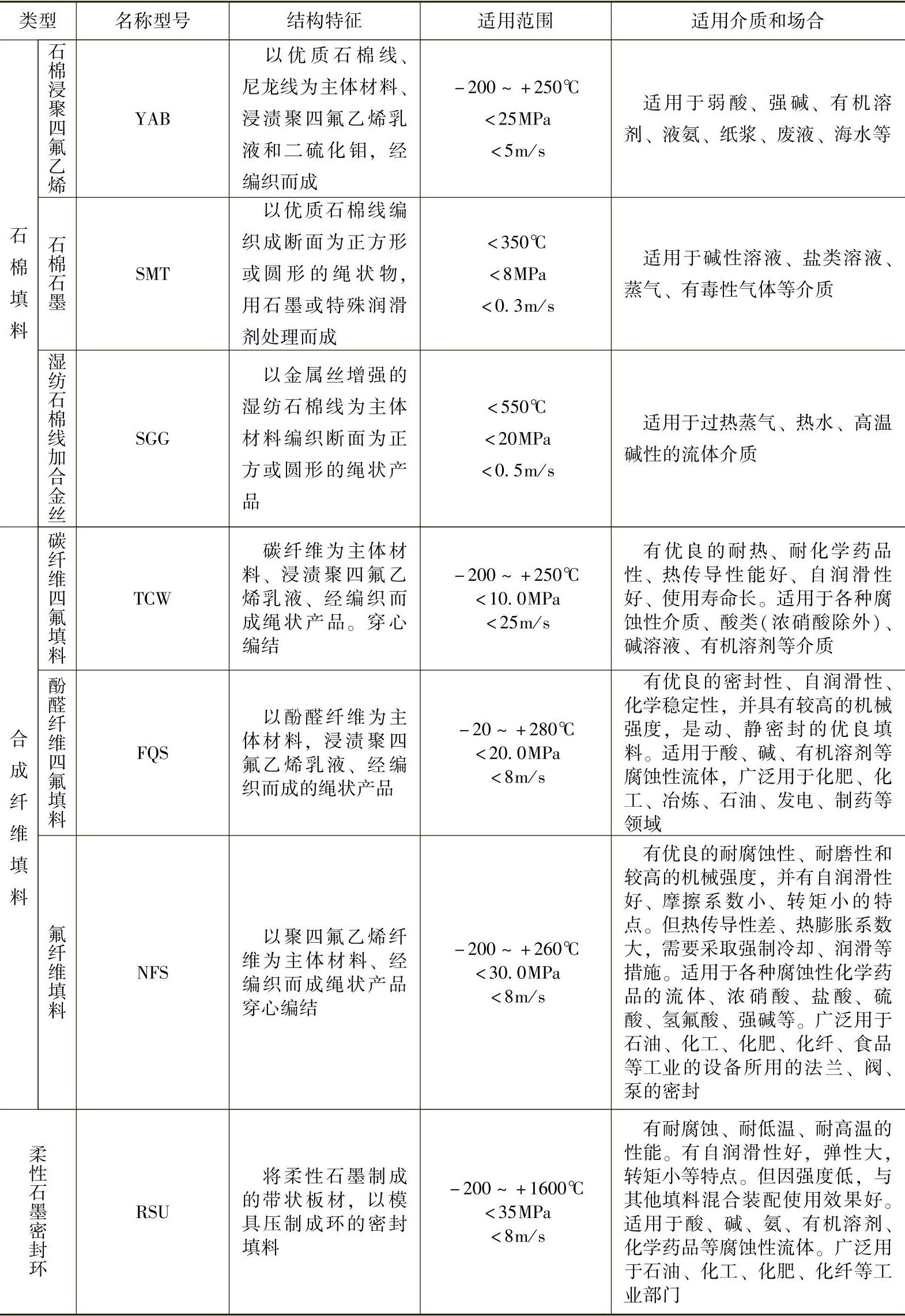

软填料类型及其应用见表4-24。

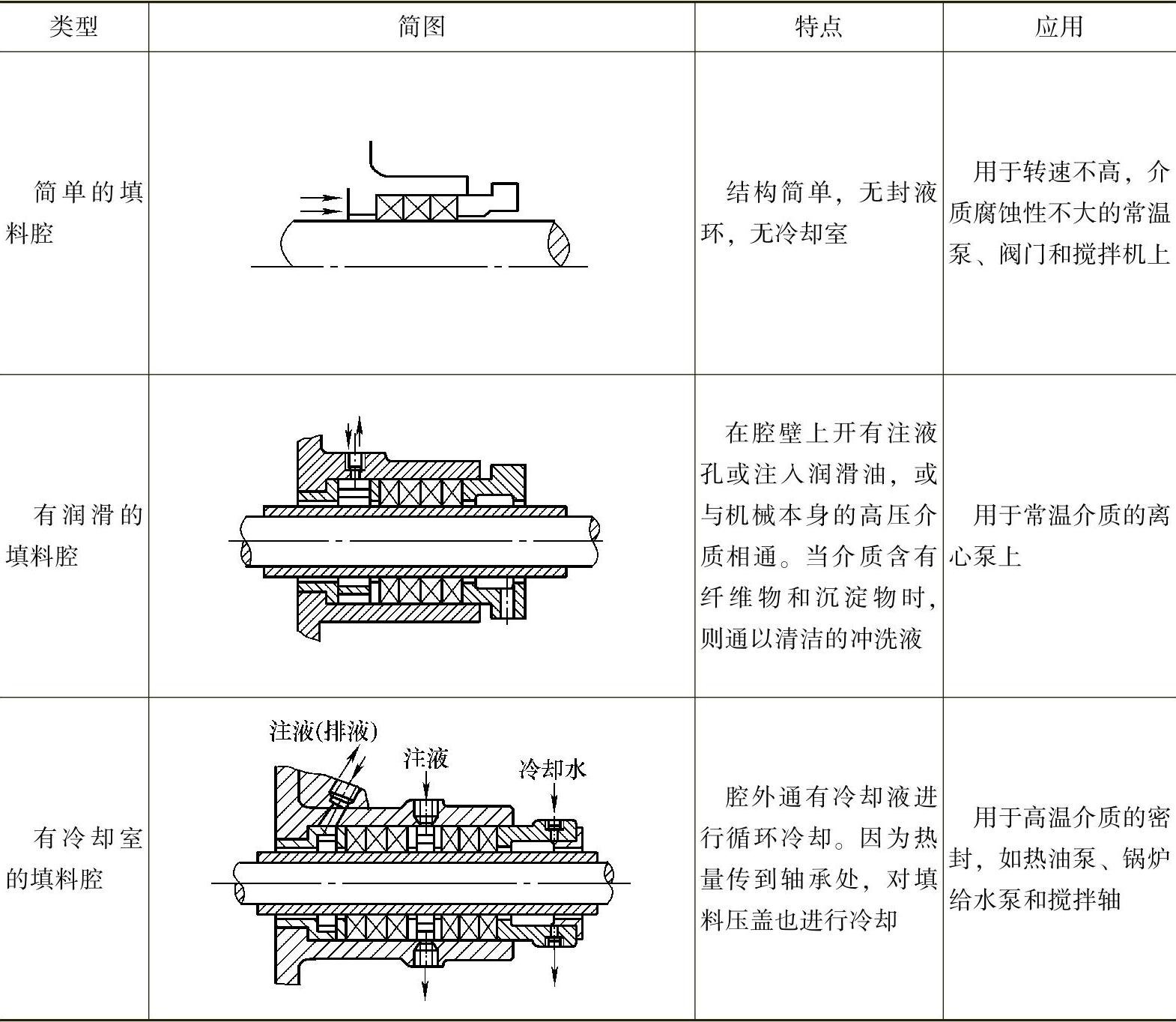

填料腔的类型及其结构特点见表4-25。

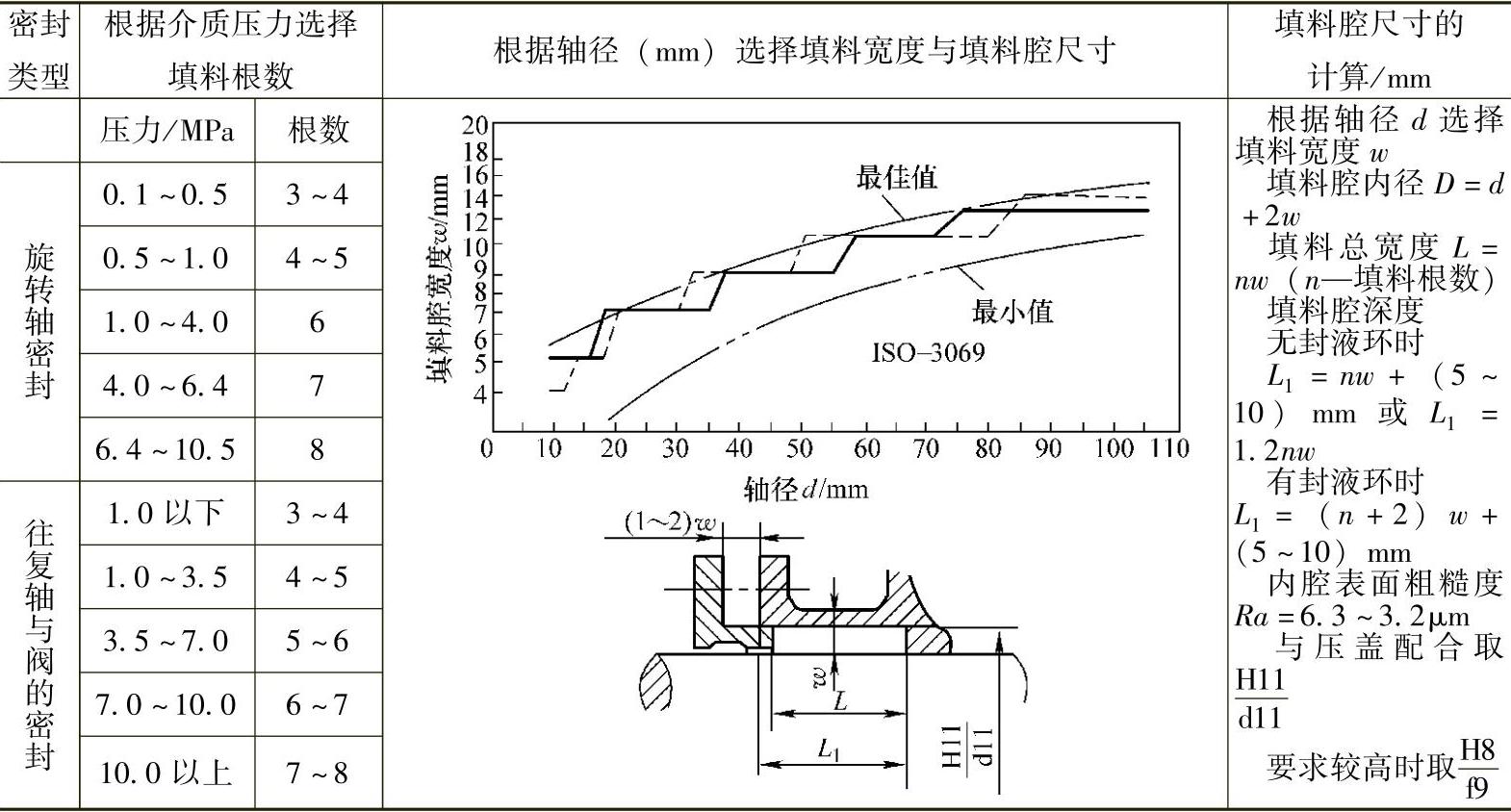

填料腔尺寸的确定见表4-26。

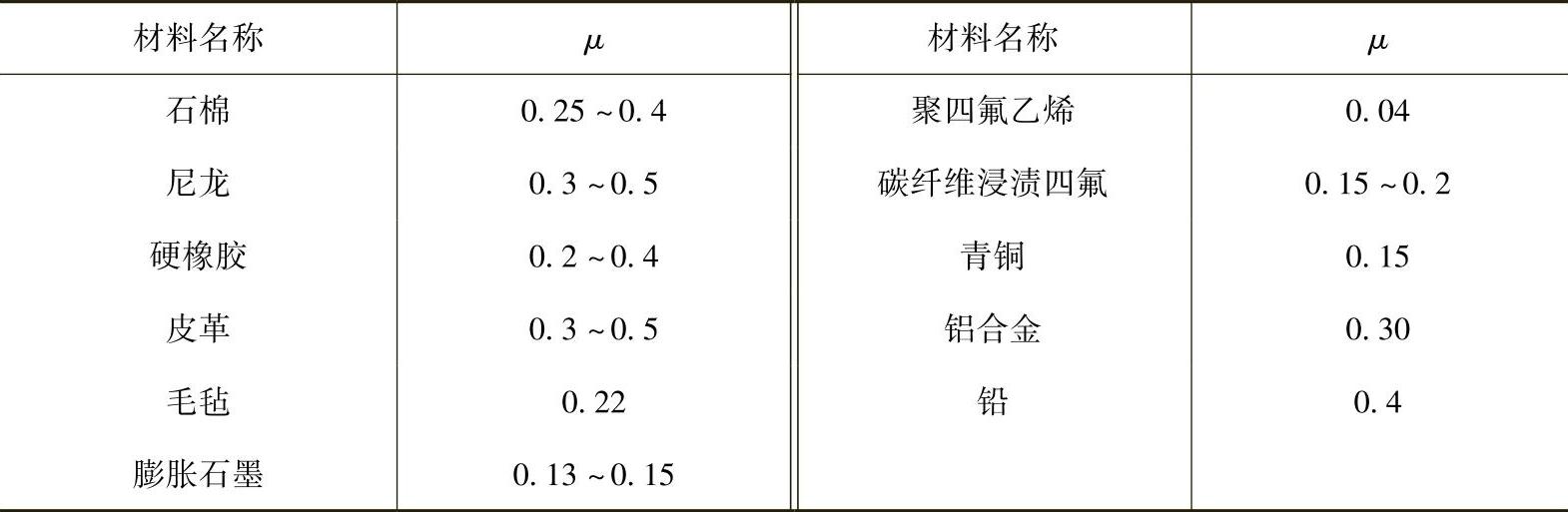

软填料需用的压盖力,摩擦因数和泄漏量见表4-27~表4-29。

图4-37 软填料密封

1—底衬套 2—填料箱体 3—填料 4—封液环5—压盖

表4-24 软填料的类型及应用范围

(续)

表4-25 填料腔结构

表4-26 填料腔尺寸

表4-27 各种填料与钢轴的摩擦因数μ

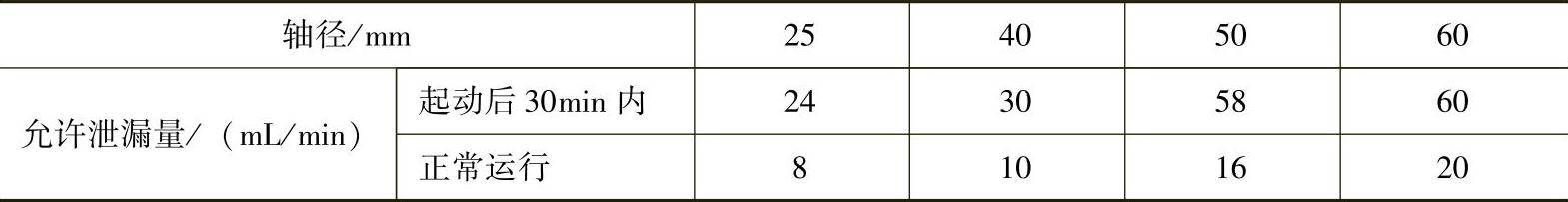

表4-28 填料密封的允许泄漏量①

①转速约为3000r/min,压力范围0.1~0.5MPa。

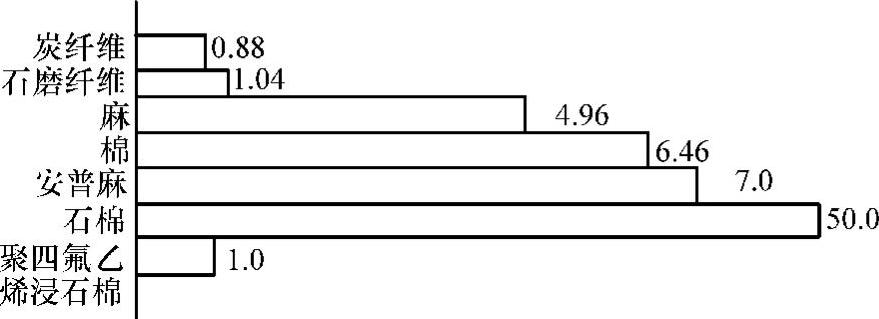

(1)影响磨损的因素 在同一条件下由于填料类型不同或填料装填是否正确对磨损量的影响差异较大,参见图4-38、图4-39。

此外,磨损与轴表面是否发生腐蚀还有密切关系。如不锈钢的轴采用石墨润滑的填料时,会发生严重的腐蚀现象。这是因为在导电介质中,石墨成为阴极、不锈钢轴(特别是Cr13钢)成为阳极,产生电化学腐蚀。故应加入附加在将被磨损表面上的“牺牲金属”以保护轴表面免于腐蚀。

图4-38 各种填料的磨损对比试验结果(运转1000h后)

(2)润滑 填料润滑对使用寿命和密封性有极大的影响。对填料的润滑剂一般要求为:

1)有良好的化学稳定性:既不污染介质,又不与介质发生反应产生沉淀物和固体微粒。

2)有良好的浸渍性能和持久的保持性能;既能很容易地浸入到填料纤维微小的缝隙之中,又能在挤压下缓慢地流出来。

3)不允许加速密封部位的电化学腐蚀,即润滑剂不得成为电解介质,最好具有绝缘性。

此外,还应有一般润滑剂优良的成膜性,还要注意润滑剂不至因受热而变稀。

2.成型填料

成型填料泛指用橡胶、塑料、皮革和金属以型腔工艺或车削加工成型的环状密封圈。

成型填料按工作原理分为挤压型密封圈及唇型密封圈两类;按材质分为橡胶类、塑料类、皮革类及金属类。

(1)O形橡胶密封圈O形圈密封具有简单、密封性能良好和可靠等一系列优点,现已成为广泛使用的一种密封件。O形圈可用橡胶、塑料和金属(空心)制成。

橡胶O形圈已可达到下列性能指标:

工作压力:静密封100MPa

动密封35MPa

工作温度:-60~+200℃

轴径:<3m

密封面线速度:<3m/s

O形圈具有双向密封能力。可作为静密封和动密封件使用。

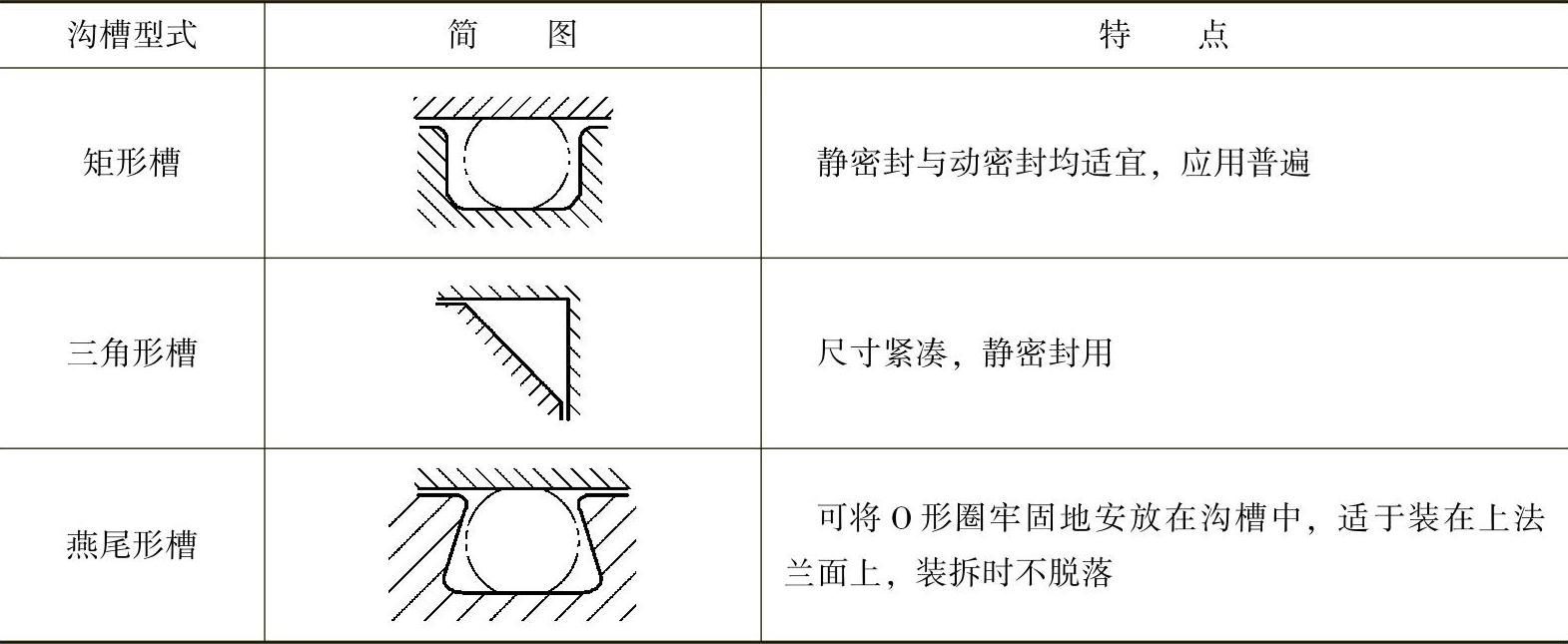

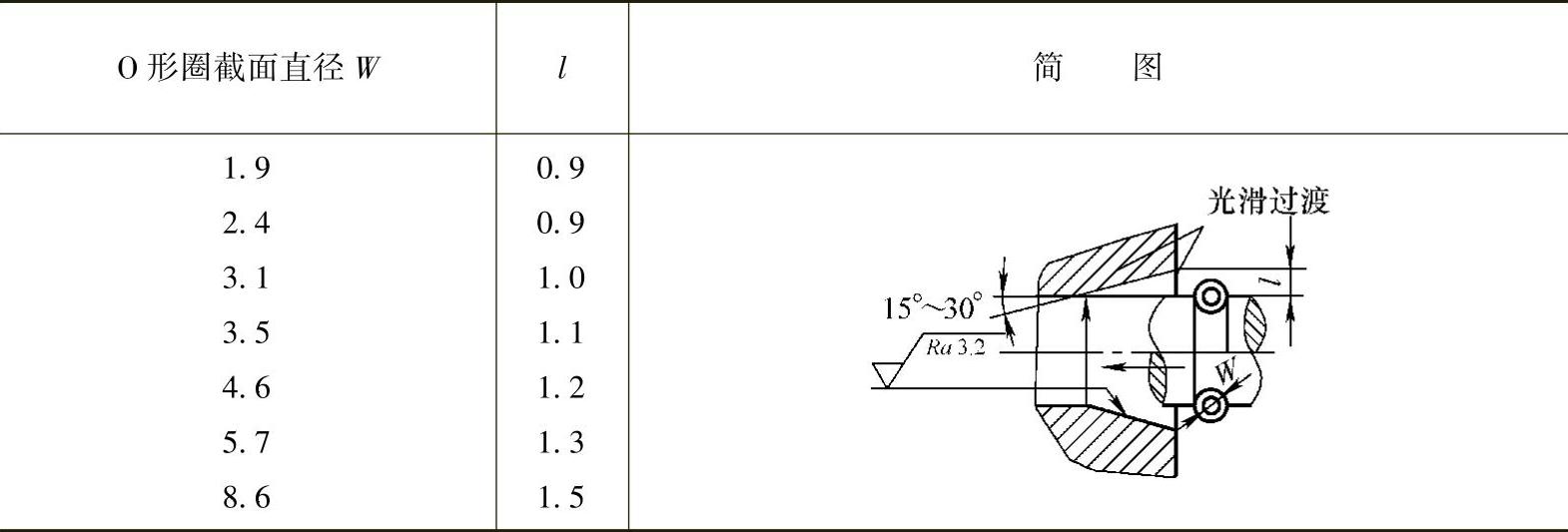

O形密封圈及沟槽的尺寸和公差见GB 3452.1~GB 3452.3—2005。O形圈沟槽形式见表4-29。

图4-39 填料对轴的磨损

a)良好装填 b)正常磨损 c)异常磨损

表4-29 O形圈沟槽形式

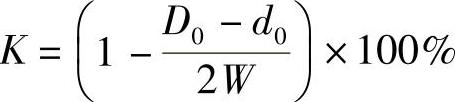

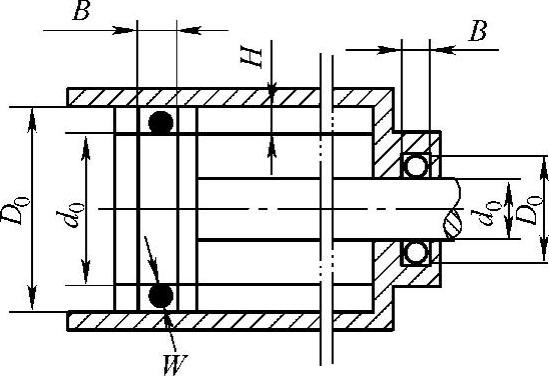

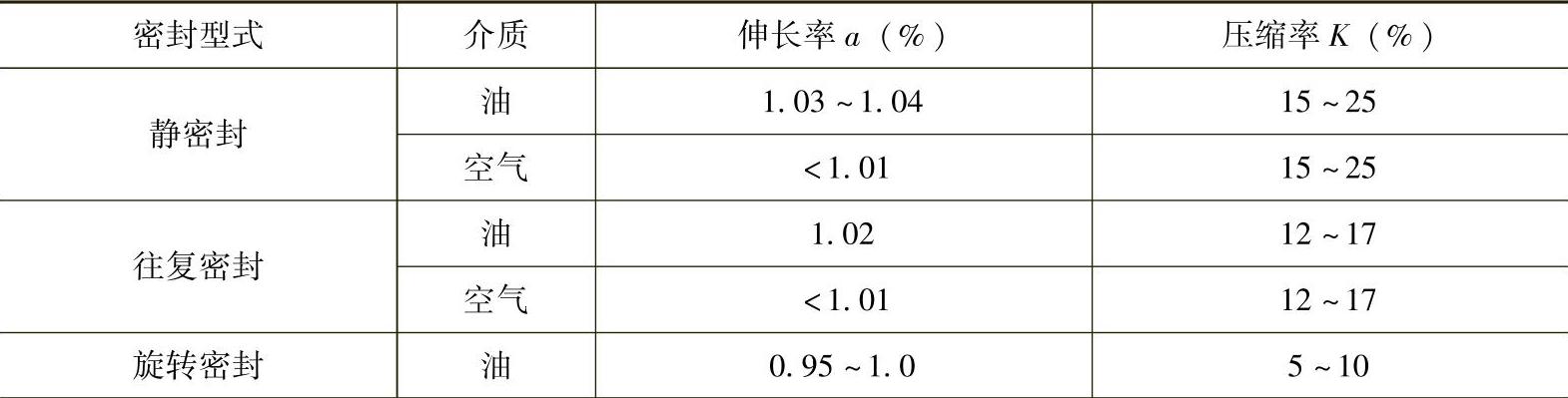

沟槽内外壁对O形圈施加的挤压程度用压缩率K表征(见表4-30及图4-40)。

式中 D0——沟槽外直径(mm);

d0——沟槽内直径(mm);

W——自由状态的O形圈截面直径(mm)。

图4-40 O形圈沟槽计算

表4-30 橡胶O形圈伸长率和压缩率

1)沟槽间隙 在高压下,O形圈的一部分被挤入沟槽的间隙内,因之被咬伤或剪切撕裂。防止挤出破坏的办法是采用挡圈,应正确选择胶料硬度及沟槽间隙。

沟槽的主要尺寸:常用的矩形槽尺寸如下:

矩形槽深度:H=(1-K)W

宽度:B=W+(0.3~0.5)W

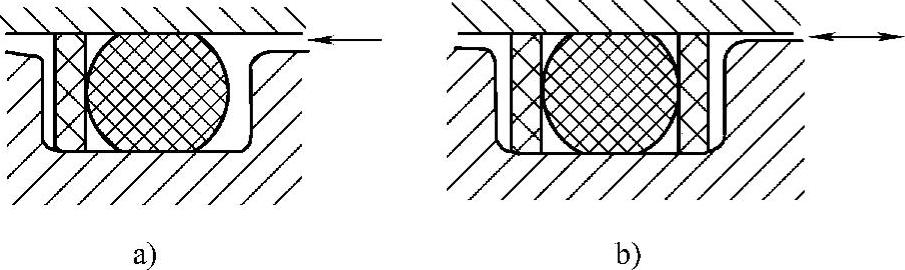

2)挡圈橡胶O形圈在介质压力超过10MPa(动密封)和32MPa(静密封)时,应在承压面设置挡圈(图4-41)。

图4-41 挡圈

a)单向压力 b)双向压力

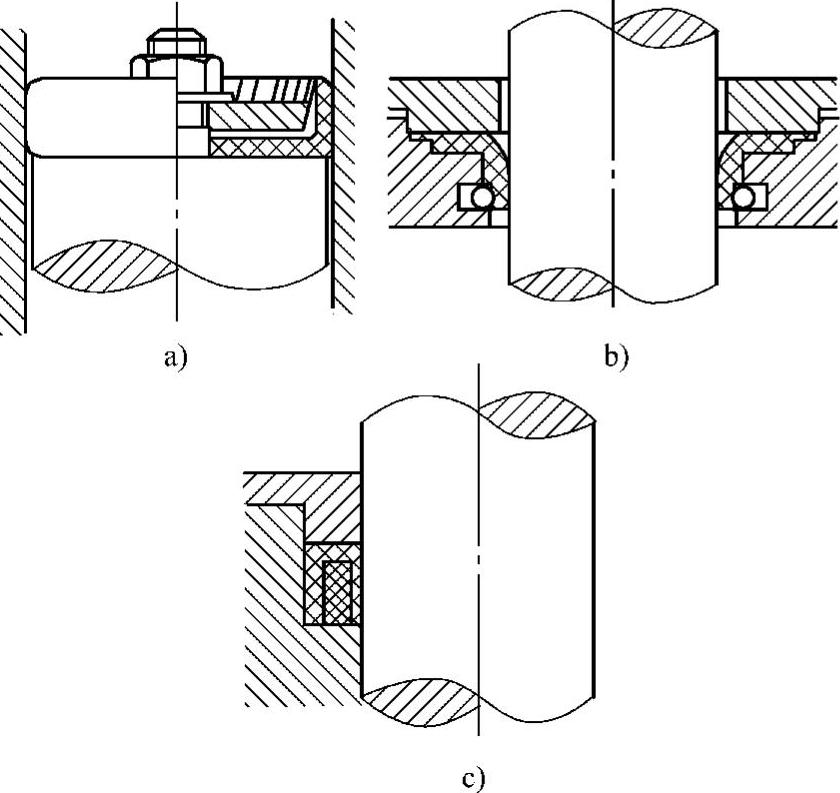

3)O形圈的装填结构。在结构设计上应尽可能避免O形圈触及径向孔、键槽和螺纹等(见图4-42)。装填时可能触及的轴或孔的台肩应作出导锥(见表4-31)。必要时使用专用的轴套装填,如图4-43所示。

O形圈密封的启动摩擦阻力是运动摩擦阻力的3~10倍。启动摩擦阻力随停歇时间、胶料硬度、压缩率等因素的增长而增大。

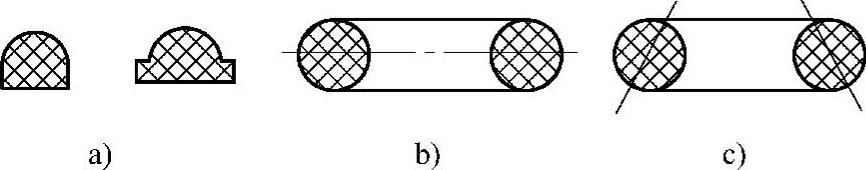

O形圈用于往复运动零件密封时,可能产生局部扭转,使一部分密封圈拧成麻花状,泄漏量很大。为了避免这种情况,生产了一些O形圈,其断面形状如图4-44a所示。

图4-42 避免O形圈触及径向孔

图4-43 O形圈用轴套装填(https://www.xing528.com)

表4-31 孔或轴端导锥 (单位:mm)

另外,用模型浇铸的密封圈,一般有一个分模面,在其中心平面上有一圈飞边,容易引起泄漏(图4-44b),现有的改为斜的分模面(图4-44c),可以避免这一问题的发生。

图4-44 改进型的密封圈

(2)唇形密封 唇形密封圈中有一个或一个以上的唇口,多用于往复运动件的密封,具有比挤压型密封圈更显著的自紧作用。橡胶唇形密封圈有纯橡胶的和夹布橡胶两类。夹布橡胶密封圈能在更高的介质压力中工作。

唇形密封圈的主要材料有合成橡胶、夹布橡胶、皮革和聚四氟乙烯等。合成橡胶主要有丁腈橡胶、硅橡胶和聚氨酯橡胶等。夹布橡胶主要用于高压及其他苛刻条件下。其中夹布丁腈橡胶用得最多。

图4-45所示为几种皮革密封圈。

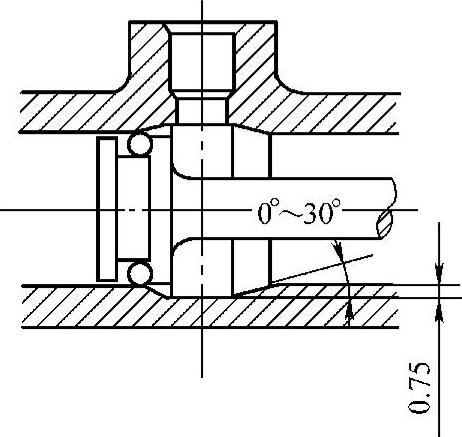

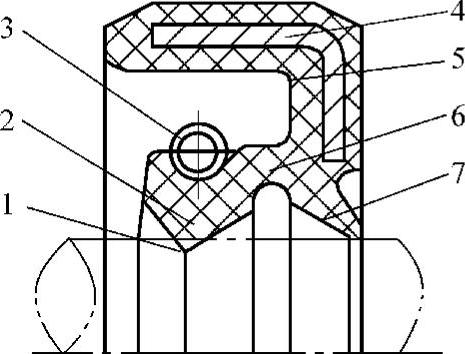

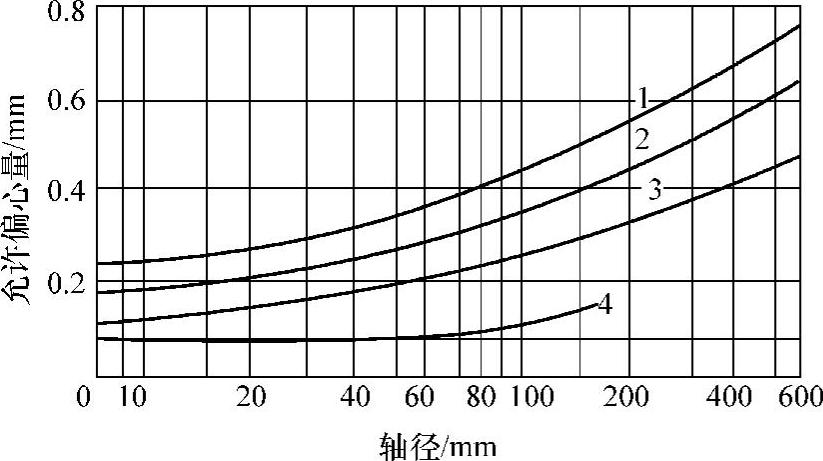

3.油封

油封(图4-46)与其他唇形密封不同之处在于具有回弹能力更大的唇部,密封接触面宽度很窄(在0.25~0.5mm之间),接触应力尖锐分布。

油封的断面形状及箍紧弹簧,使唇口对轴具有较好的追随补偿性能。油封能以较小的唇口径向力获得良好的密封效果。油封也是一种自紧式唇状密封。

油封结构简单、尺寸紧凑、成本低廉,对工作环境条件及维护保养的要求不苛刻,适宜大批量生产。油封的工作条件:

工作压力:可达0.3MPa,推荐在低于0.05MPa下运转。

图4-45 皮革密封圈增强弹力

a)菊花形板簧 b)钢丝圈簧 c)橡胶垫

图4-46 油封结构

1—唇口 2—冠部 3—弹簧 4—骨架 5—底部 6—腰部 7—副唇

密封面线速度:低速型<4m/s

高速型4~15m/s

工作温度:-60~150℃(与橡胶种类有关)

介质:油、水、弱腐蚀性液体

寿命:500~2000h

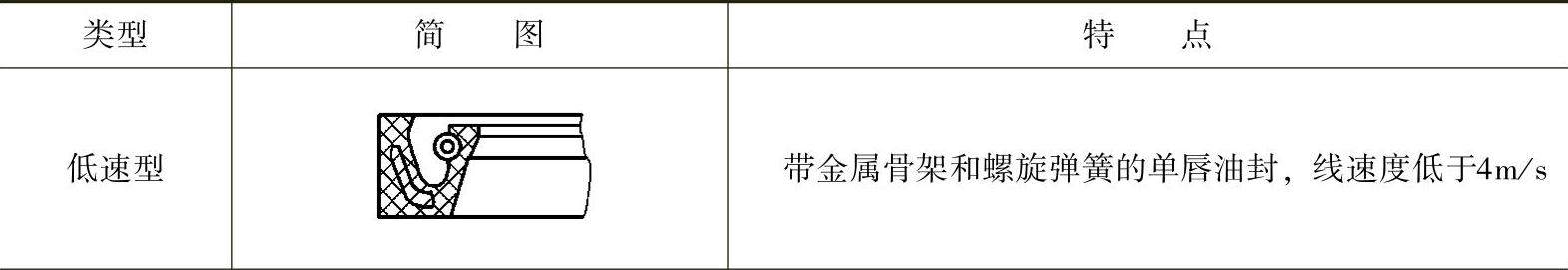

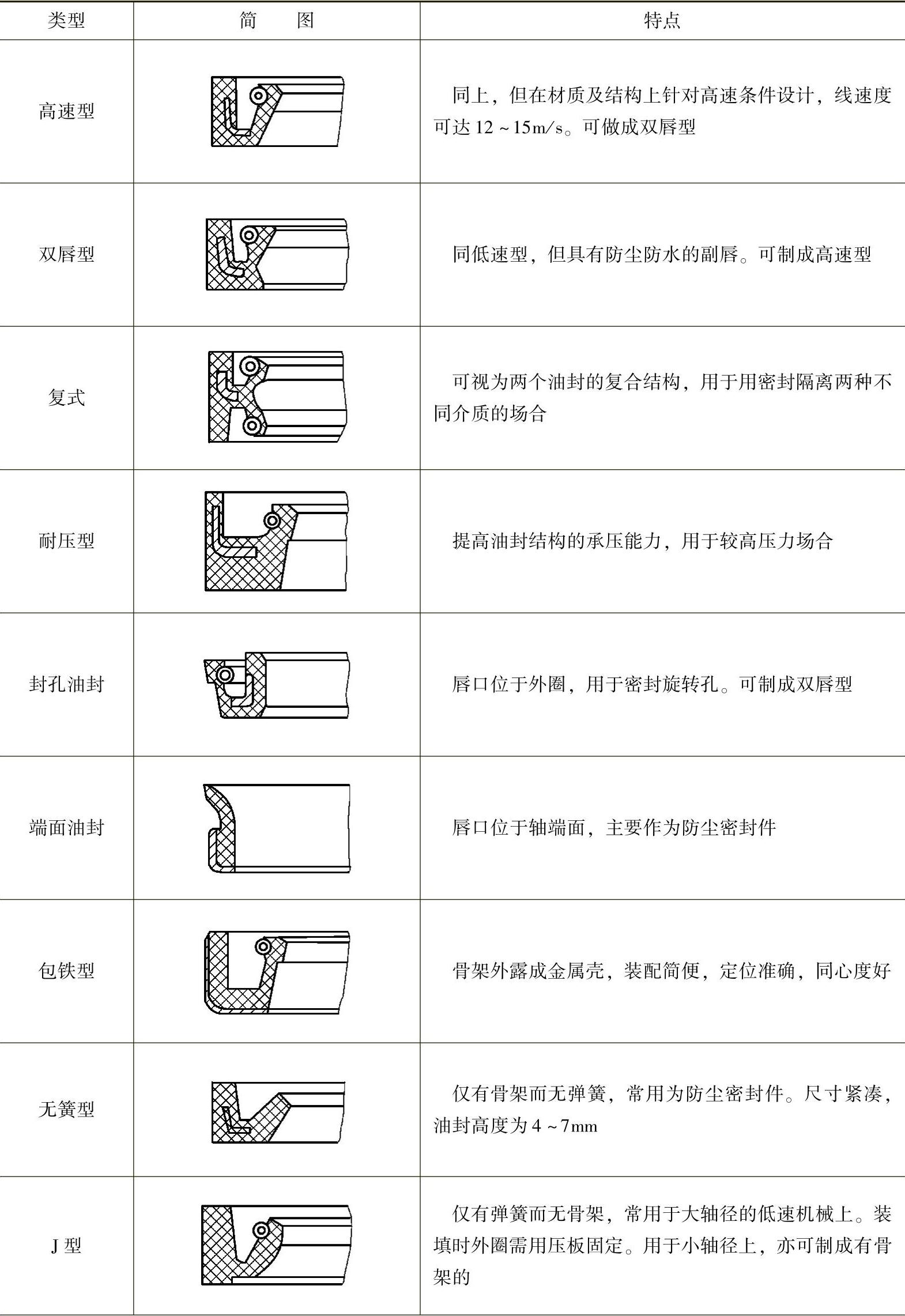

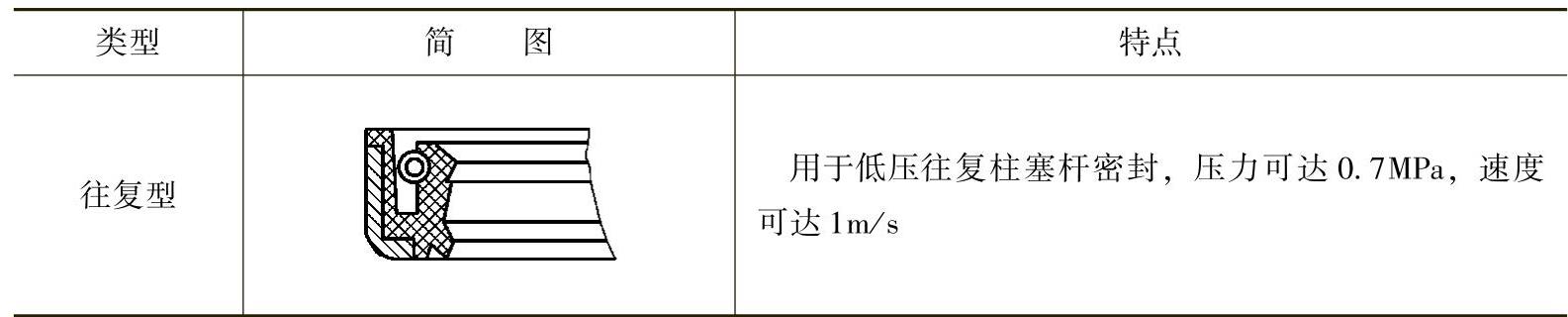

(1)油封类型(表4-32) 以骨架式有簧橡胶油封应用最普通。

表4-32 油封类型

(续)

(续)

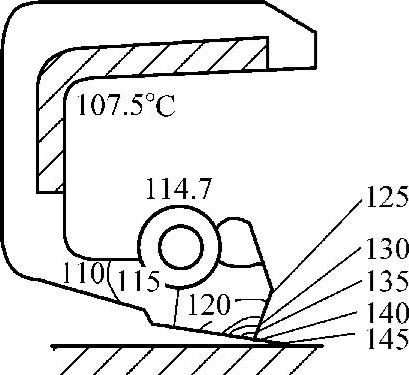

(2)油封的性能参数和结构参数

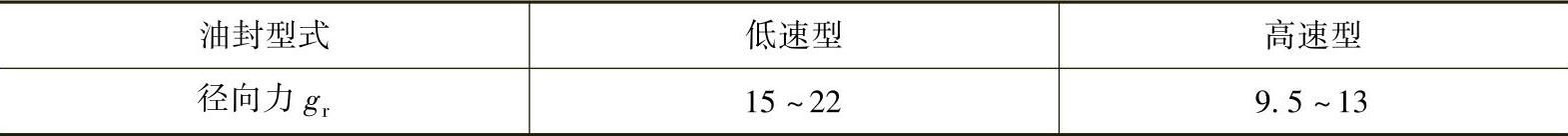

1)唇口的径向力 油封唇口径向力推荐值见表4-33。

表4-33 油封唇口径向力推荐值 (单位:10-2N/mm)

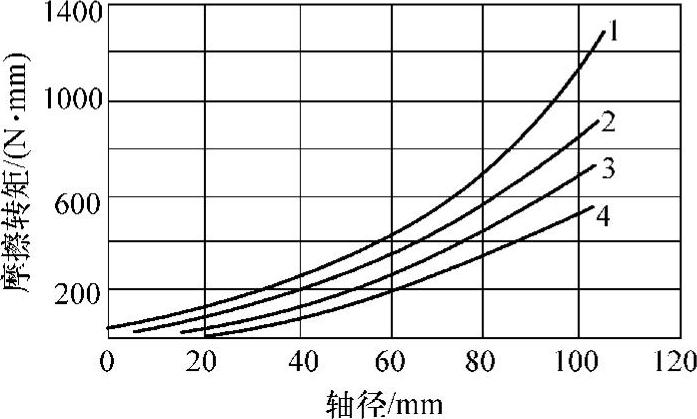

图4-47 油封摩擦转矩与轴径关系

l复式 2双唇型 3单唇有簧型 4单唇无簧型(油温50℃,转速2000r/min)

2)摩擦转矩在保证密封性能的前提下,应适当减小摩擦转矩,图4-47为摩擦转矩与直径的关系。

油封摩擦转矩T由式(4-28)确定

T=2πR2μgr (4-28)

式中 R——轴半径(mm):

gr——油封唇口径向力,见表4-33:

μ——摩擦因数,见表4-34。

表4-34 油封的摩擦因数μ

注:本表系φ40mm的油封的摩擦因数值。随轴径的增加,“值(表4-33)将与轴径的 次方成比例地

次方成比例地

增大。

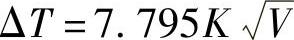

3)唇口温升 油封唇口与轴摩擦发热使唇口温度上升,使油封寿命降低。唇口温度分布如图4-48所示。在与轴接触面处温度最高。

油封唇口的温升可用下式估算:

式中 V——轴转速(m/s);

K——系数,与油封型式和润滑油种类有关,一般为1.5~2.5。

结构参数有:

① 过盈量:指在自由状态(未装弹簧)时,唇口直径与轴径之差。过盈量的选取应根据橡胶材料的弹性恢复速度和轴的几何精度来决定。材料弹性恢复速度大的油封,即使轴的几何精度差一些,过盈量也可取小值。反之,应取大值。过盈量的选取参见表4-35。

过盈量可适当补偿轴的偏心。过盈量取得过小会降低密封性;过大则加速唇口老化或龟裂。

② 唇口接触宽度:指油封唇口位置至弹簧中心平面的距离;通常取为0.13~0.5mm,最佳宽度为0.25mm以下,这有利于润滑油膜的稳定。

③ 油封外径。为了保证油封装入座孔后能牢固可靠,油封外径对座孔直径应有适当的过盈量。油封外径按表4-36选用。

图4-48 丁腈橡胶油封的温度分布等温线 油封规格80×100×10,油温110℃,环境温度50℃唇口接触宽度0.4mm,唇口尖端温度150℃

表4-35 油封过盈量(单位:mm)

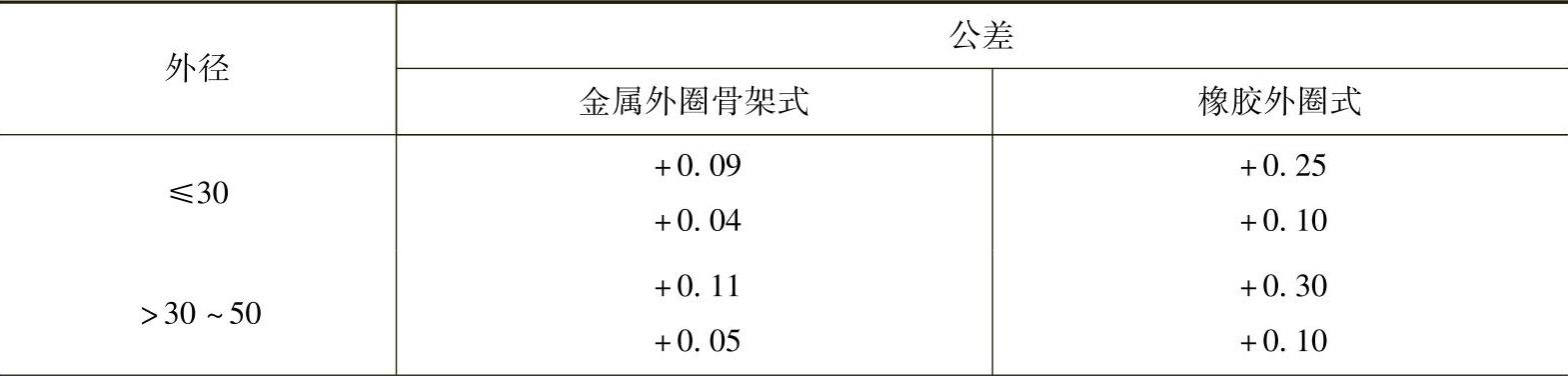

表4-36 油封外径公差值(单位:mm)

(续)

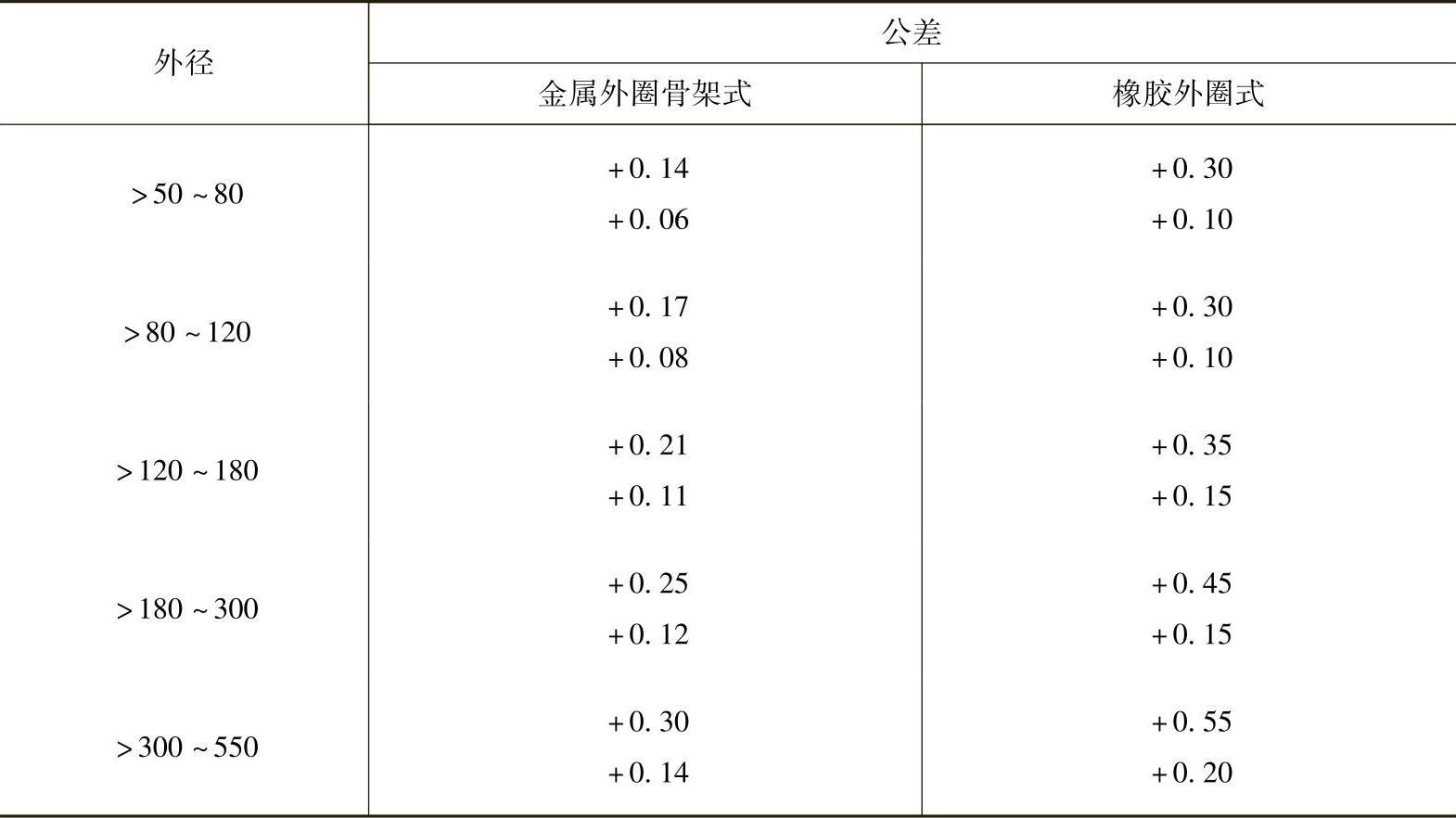

④ 油封座和轴的尺寸。同轴度是保证油封正常工作的关键。轴加工的偏心量必须尽量地小,见图4-49。表面镀铬的轴具有良好的适应性。表面粗糙度必须控制在适当范围内。旋转轴的表面粗糙度为Ra0.16~Ra0.63μm;往复杆的表面粗糙度为Ra0.04~Ra0.32μm。

图4-49 油封允许轴偏心量

1、2、3—有簧型油封用于低速、中速或高速4—无簧油封用于低速

4.防尘密封

防尘密封装在轴承或柱塞杆的空气侧,阻止润滑剂外漏和有害杂质侵入。防尘密封仅用于常压或压力很低的场合。

(1)防尘填料箱 防尘填料箱与一般填料箱相似,但装填的填料圈数较少,不用补充润滑或冷却冲洗等辅助措施,压盖螺栓的拧紧程度较轻。

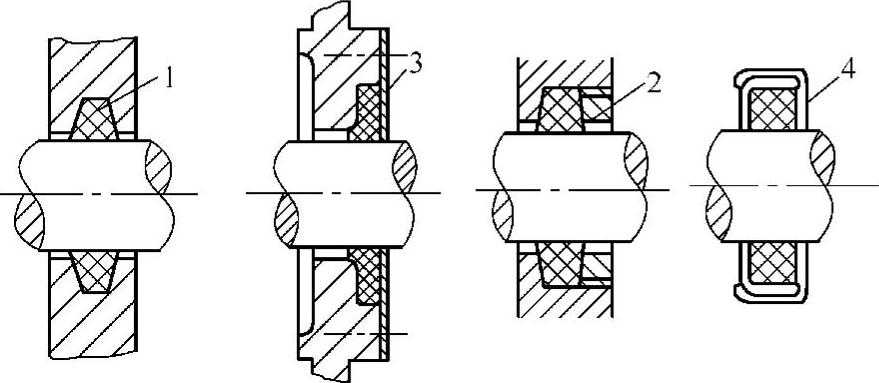

(2)毡封 毡封主要用于环境比较清洁干燥,以脂类做润滑剂的轴承或柱塞部位。若与其他防尘密封组合应用,亦可用于稀油润滑剂中(图4-50)。

图4-50 毡封结构

1—毡封圈 2—压盖 3—压板 4—铁壳毡封

毡封可由一种或多种纤维制成,如用羊毛、再生羊毛等。

毡封工作参数为:压力低于0.1MPa,温度低于90℃,速度低于4~5m/s。

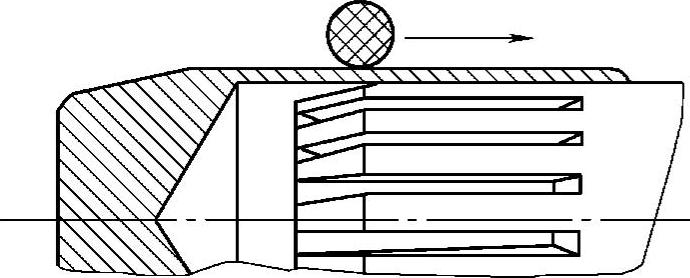

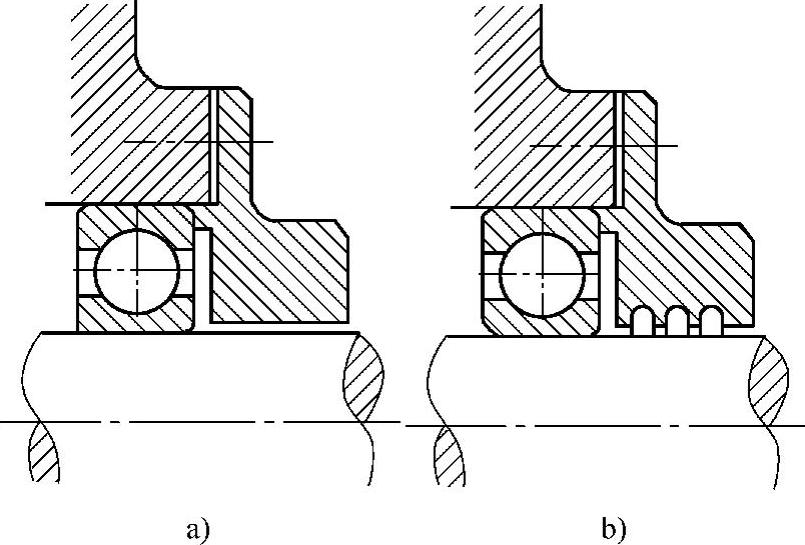

(3)间隙节流式防尘密封 这种密封见图4-51。它是利用节流沟槽或间隙达到防尘节流的目的。

图4-51 防尘节流环

a)无节流沟槽 b)有节流沟槽

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。