1.对象 三菱F700变频器、三菱Q00JCPU PLC、三菱FA电动机、AJ65SBTB2系列I/O模块。系统接线一定要在电源关闭的状态下进行。

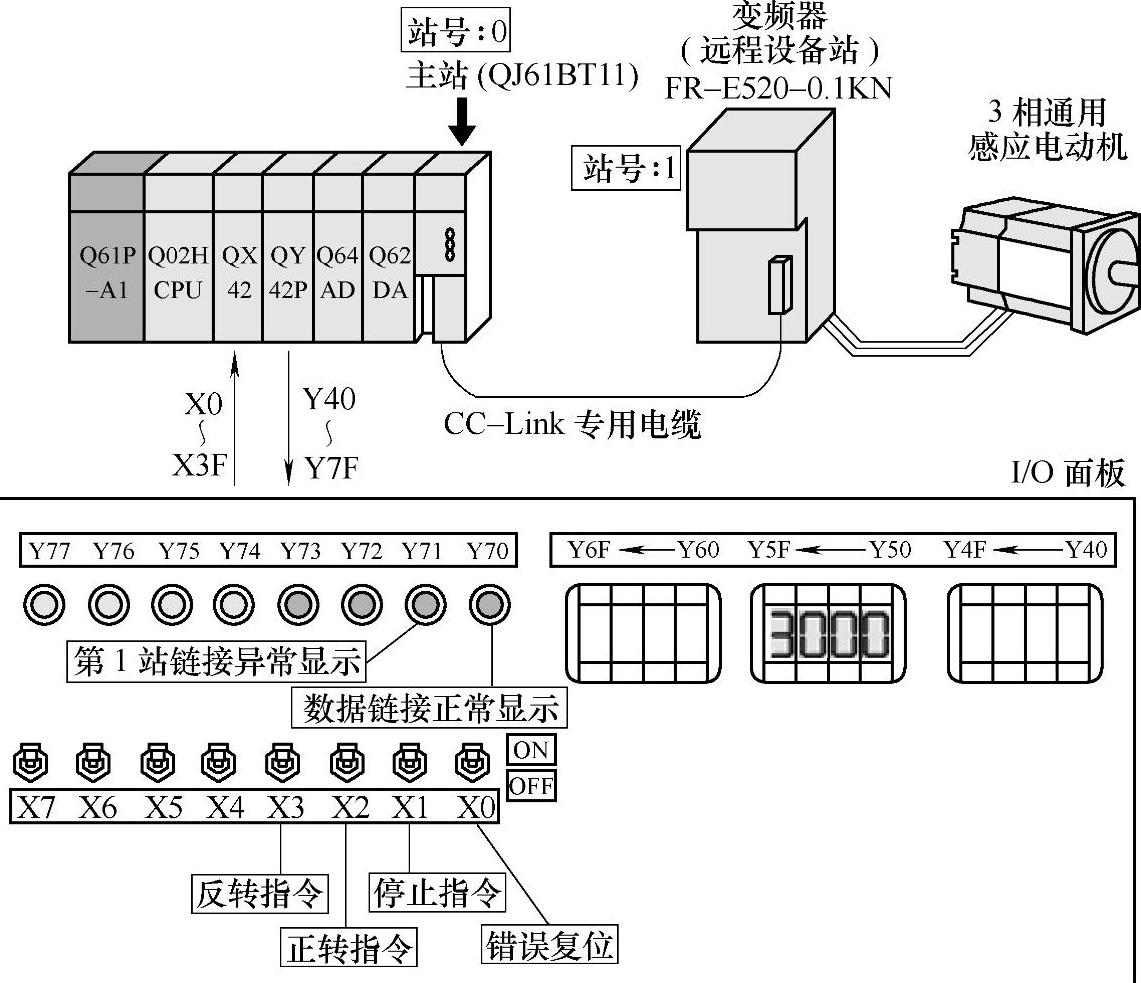

输入电信号由Input模块输入后,通过A/D转化,转化成数字信号,再由Out-put模块输出到变频器,变频器与PLC之间进行通信,通过PC将控制程序导入PLC中,控制电动机的运行(正转、停止、反转)。系统模拟图如图8-39所示,系统实物图如图8-40所示,实物图为东北大学三菱电动机FA实验室实验时照片。

图8-39 系统模拟图

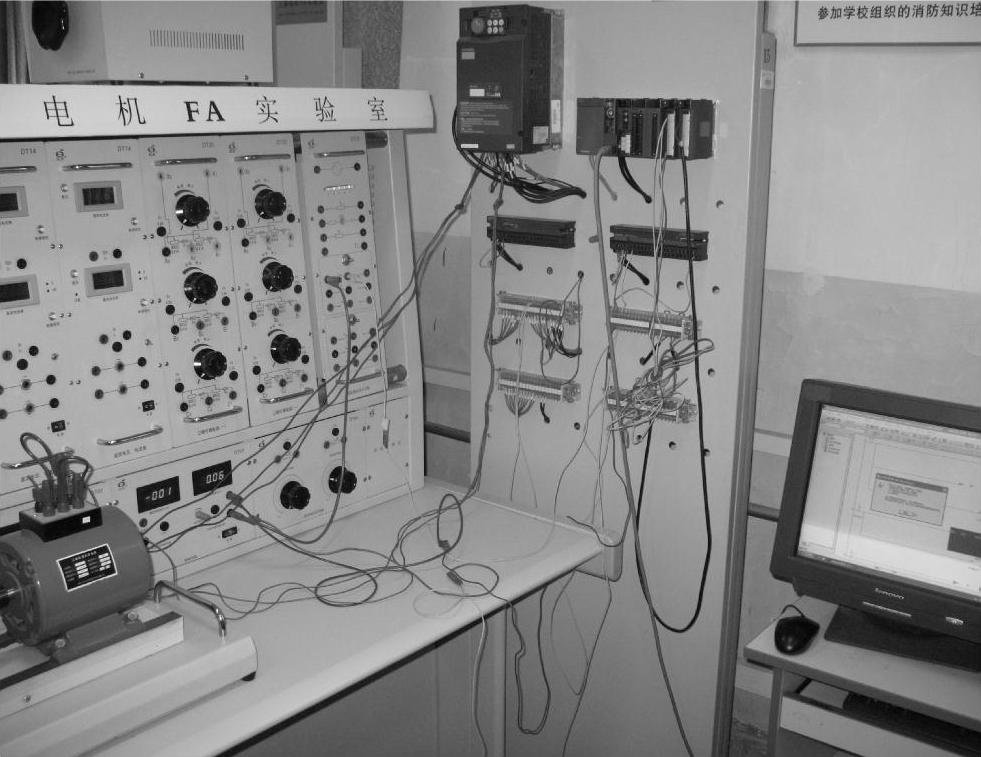

2.变频器主要参数设定 变频器参数的正确设置是系统正常运行的保证,见表8-9。

表8-9 变频器的主要参数设定

图8-40 系统实物图

3.顺控程序

顺控程序是由与PLC相连的PC终端直接导入,程序在GX developer中编写。操作、动作内容:

1)使可编程序控制器CPU为RUN;

2)变频器出现错误时,进行变频器错误复位处理;

3)开始变频器的频率输出(电动机从正转/反转开始起动,设定频率);

4)控制变频器的输出频率(与电动机的转速成正比)。低速:频率10.00Hz,中速:频率30.00Hz,高速:频率40.00Hz;

5)停止变频器的频率输出(电动机空转停止)。

下面来介绍一下本系统设计的顺控程序:

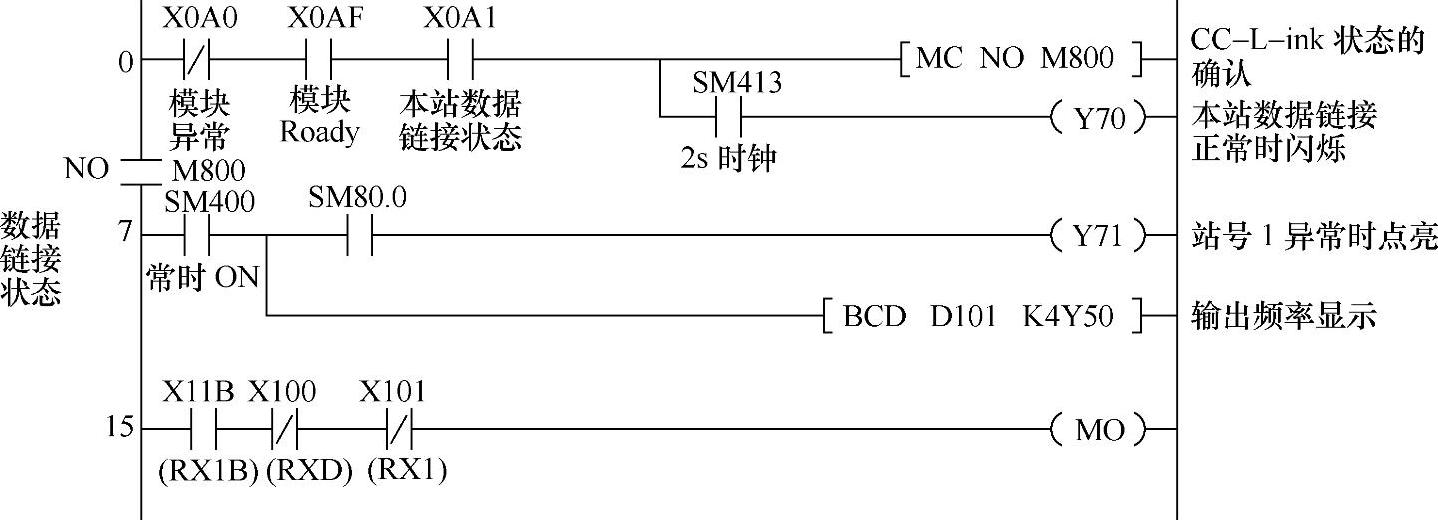

1)主站的顺控程序。(https://www.xing528.com)

CC-Link的状态确认和输出频率的显示处理。图8-41为0~18步。

图8-41 主站的顺控程序

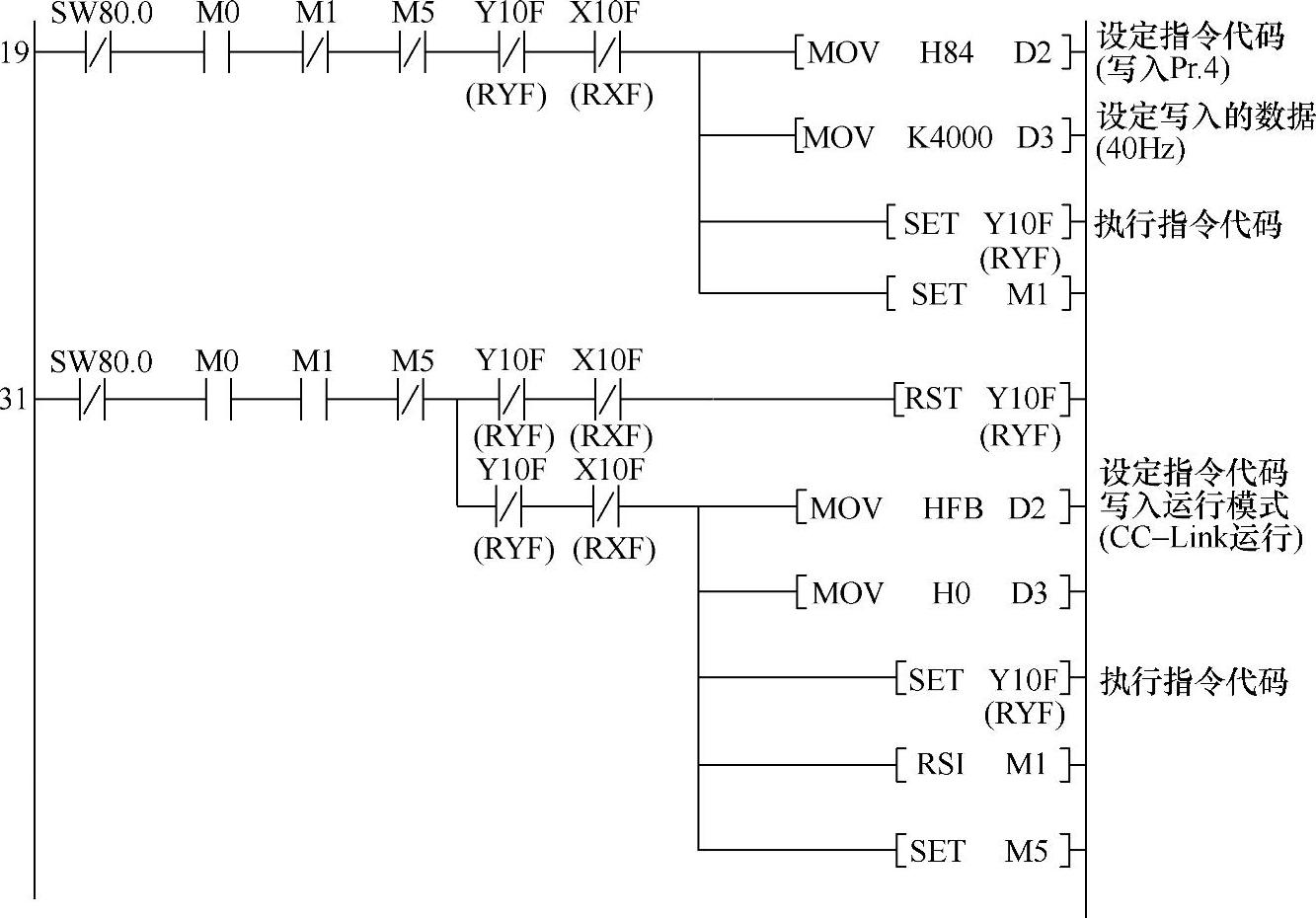

2)主站顺控程序的后续部分。

a)变频器的参数设定、运行模式的设定处理,图8-42为19~48步。

图8-42 主站顺控程序的后续部分1

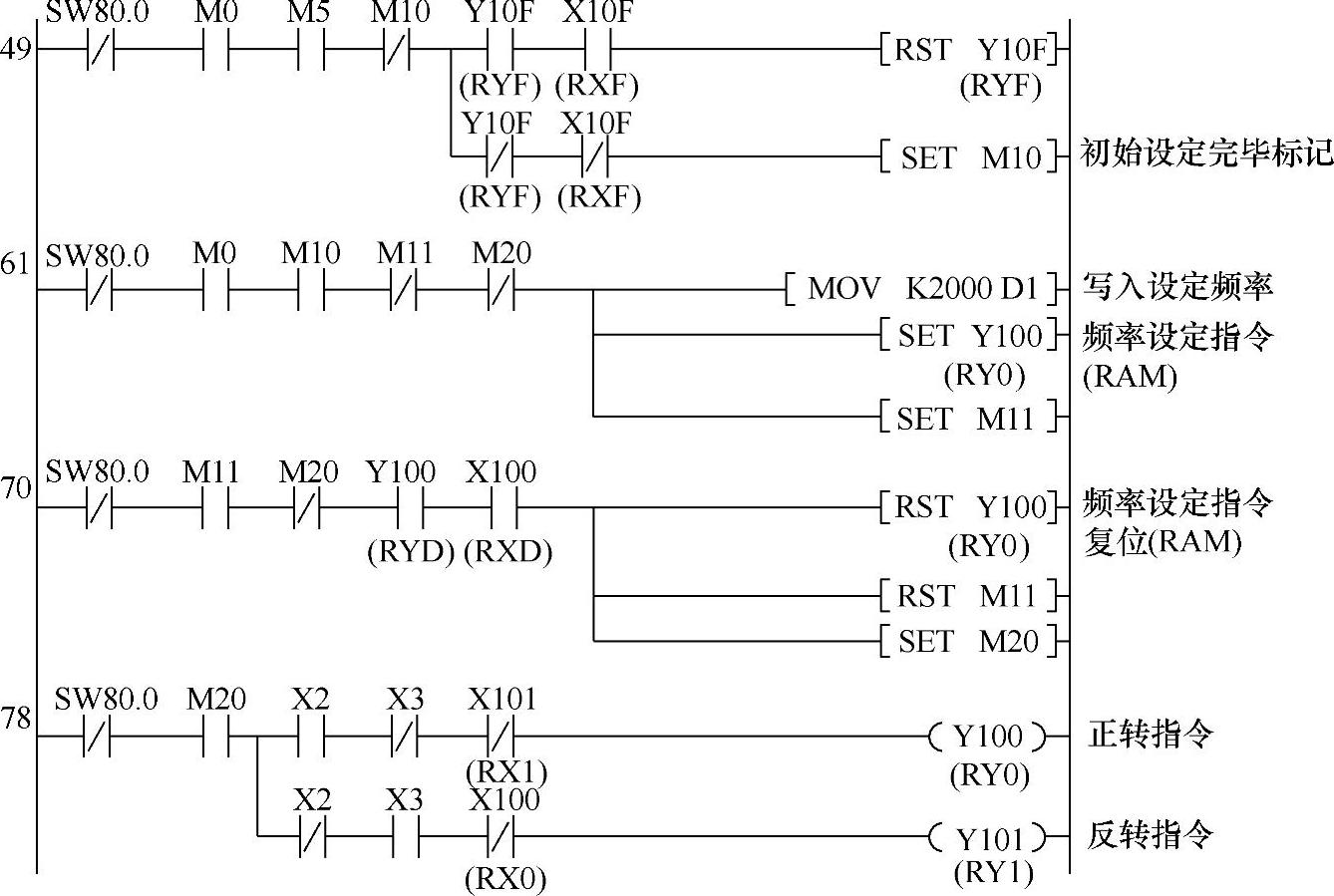

b)变频器的初始设定完毕、频率设定以及运行开始的处理。图8-43为49~89步。

图8-43 主站顺控程序的后续部分2

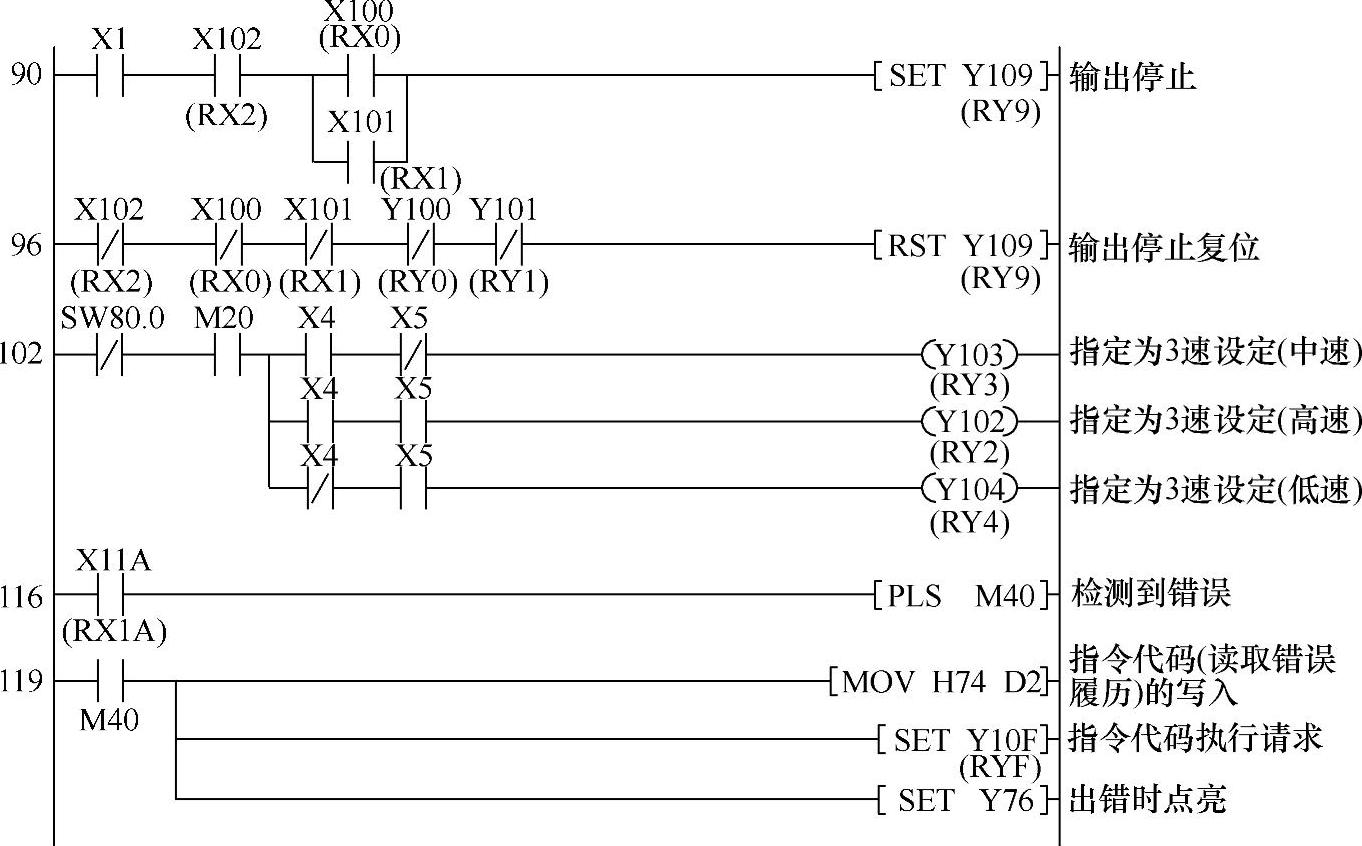

c)变频器运行时的停止与速度变更处理,以及检测到错误时的错误处理。图8-44为90~123步。

图8-44 主站顺控程序的后续部分3

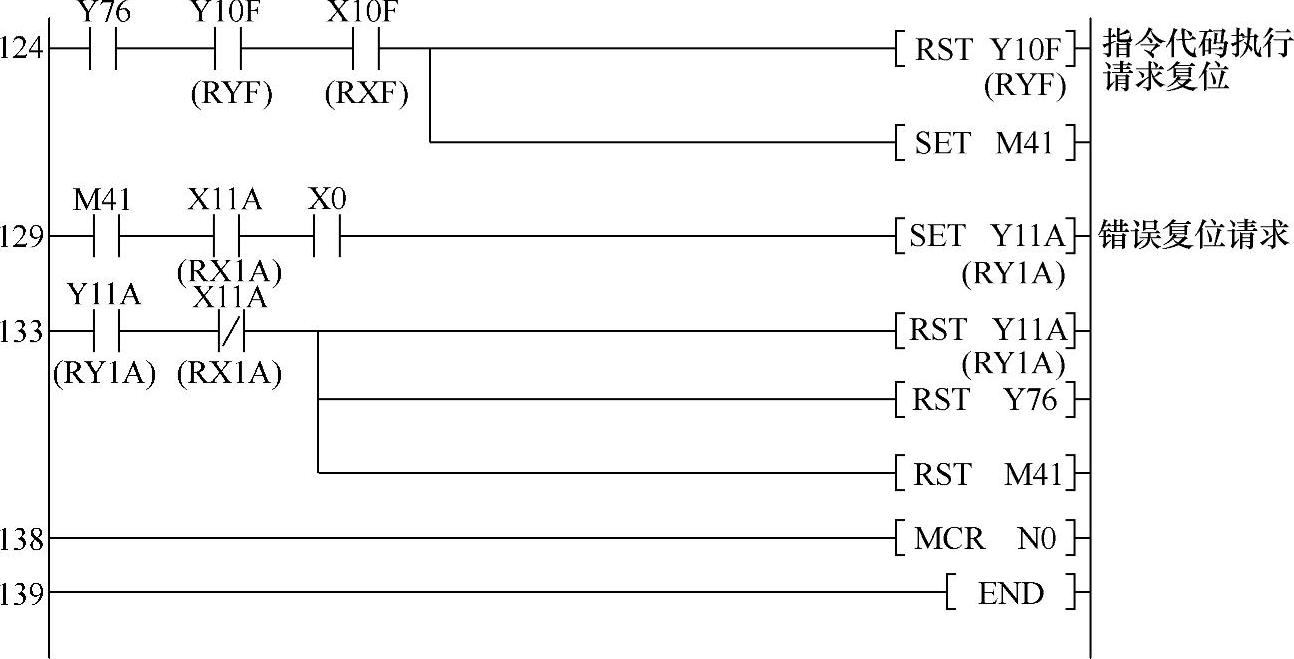

3)主站顺控程序的最后部分。

变频器检测到错误时的错误处理,图8-45为124~最终步。

图8-45 主站顺控程序的最后部分

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。