8.5.2.1 施耐德PLC概况

1.Micro可编程序控制器

Micro可编程序控制器适于小型机械、移动系统和车辆应用。

Micro可编程序控制器的特点:

①内存:最大容量可扩充至128K字。

②极快的响应时间:执行一条二进制指令只需0.15μs。

③集成模拟量输入/输出(仅TSX 37-22):

●8个8位模拟量输入(电压、电流)。

●1个8位模拟量输出(电压)。

④事件触发功能,多任务应用程序。

⑤紧凑性:由预制电缆连接的高密模块。

⑥集成性:集成F-EPROM,多功能显示器。

⑦模块化:能够最好满足需求的半高模块。

●工作温度:0~70℃(安装TSX风扇模块后)。

●抗震性:2G(在任何方向,频率范围5~400Hz)。

2.Twido可编程序控制器

Twido可编程序控制器专为简易安装和小巧紧凑的机器而设计,适用于由10~264个输入/输出组成的标准应用系统。

Twido的特点如下:

①本体模块:具有一体型(10、16、24、40点)和模块型(20、40点)两种本体模块,可满足不同场合,可公用相同的选件,输入/输出扩展模块和编程软件。

②最大可以扩展7个模块,最大输入/输出点数可以达到264点。

③TWDLCAE40DRF内置一个以太网端口。

8.5.2.2 基于Twido PLC的变频恒压供水系统

1.概述 由于变频恒压供水系统具备节能、环保和可智能调整等诸多优势而广泛应用于公共事业(城市供水)、工厂、矿山、建筑等许多领域,特别是现在发展循环经济、环保等日趋重要的情况下尤为显得重要。(https://www.xing528.com)

本变频恒压供水系统采取一台变频器、一台软启动器控制三台电动机(一拖三)的控制方式,Twido PLC通过采集管网水压及集水井液位信号运用PLC内带的PID功能对系统中的三个水泵进行自动变频调节,实现恒压稳定供水;并且能够在供水需求量极少情况下自动休眠(停止变频运行);在长期的运行过程中,系统能够进行智能判断三台泵的起动顺序,实现均衡运行,提高整个系统的整体运行质量。

2.系统描述 系统共三台水泵(两台55kW、一台45kW),本系统由Twido PLC 40点本体及一个两入一出模拟量扩展模块,一个XBT-N400的文本屏,一台ATV38、一台ATV48构成控制,PLC通过采集一个总管压力信号(4~20mA),一个集水井液位信号(4~20mA)及文本屏输入给定压力目标值,通过Twido PLC内部的PID算法进行运算,用模拟量信号对变频器进行频率给定调节总管压力,此系统经过PID的自整定功能得到大致的P、I、D参数,然后再进行了一些人为修整。由于此类系统要求滞后控制,PID循环时间周期值设定较大,通过整定后的控制效果极佳,能够达到0.02MP精度范围;其中由于三台电动机功率不完全一致,正好运用了ATV38变频器、ATV48软起动的电动机切换功能。

此系统操作方式分为自动控制方式和手动控制方式。手动控制方式下,可以人为起、停变频并调速;自动控制方式下,PLC自动计算各个水泵的运行时间长短,依次起动水泵直到等于水总管压力目标值,例如:一号泵已经运行了100h,二号泵运行了120h,三号泵运行了90h,则系统的起动循序是3-1-2。软起动器实现切换电机、软起、软停等功能。

8.5.2.3 基于Micro PLC的高速卷绕头控制系统

1.系统简介 化纤纺丝工艺中,聚酯切片经干燥设备除去水分后,通过螺杆挤压机加热熔融挤出,经计量泵精确计量喷丝成形,然后在恒温恒湿条件下冷却固化以及牵伸,最后通过卷绕头将纺丝成形的纤维卷绕成为成型良好的丝饼。其中,卷绕头卷绕成的丝饼需满足容量大、形状稳定、张力均匀、退绕容易等要求,具有高速度、大卷装、连续自动化等特点,是化纤纺丝机上技术构成最复杂、自动化程度最高的关键设备。

根据纺丝工艺要求,卷绕头按纺丝速度可分为常速卷绕头(1000m/min左右)、高速卷绕头(3000~4000m/min)、超高速卷绕头(6000~8000m/min);根据升头落筒方式,卷绕头可分为半自动卷绕头和全自动卷绕头,其中,半自动高速卷绕头只有一个卷绕轴(卡头),具有机械结构简单、性价比好等优点,缺点是在丝饼卷绕完成后需要人工升头换筒,有废丝,不能实现生产的连续化;全自动高速卷绕头具有两个可以自动切换的卷绕轴(卡头),升头换筒过程全自动化,无废丝,可以最大限度提高生产率,是卷绕头的主要发展方向。

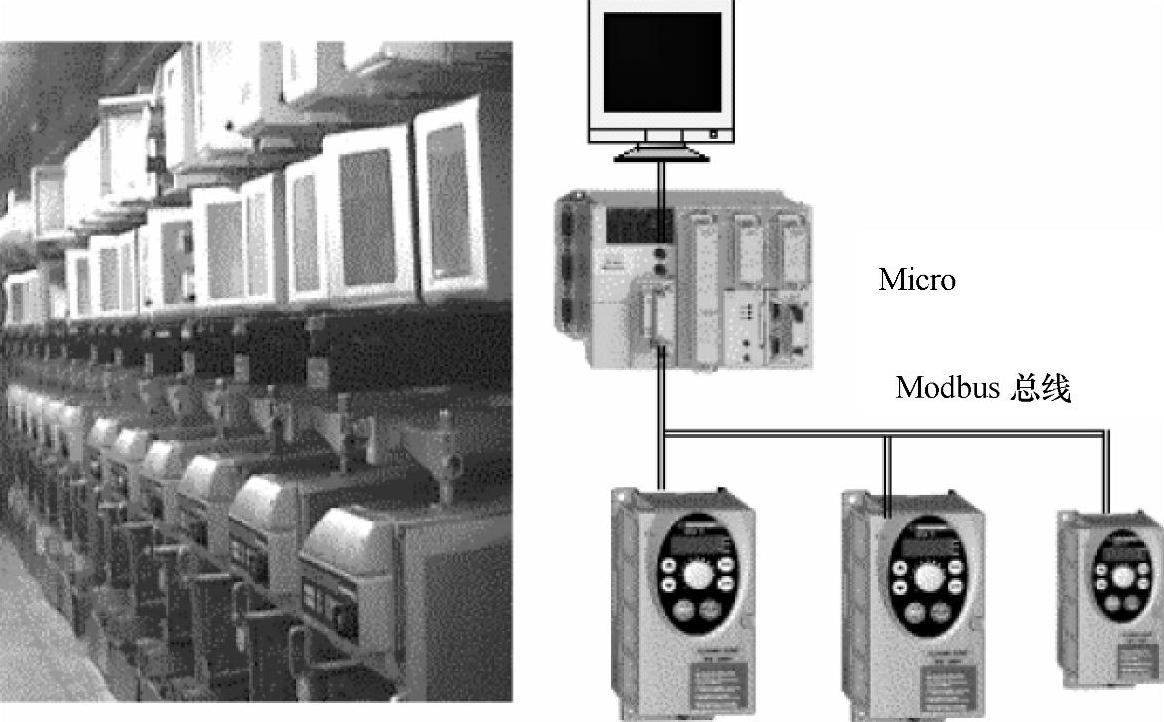

高速卷绕头的控制核心是通过对摩擦辊高速旋转速度(即卷绕线速度)的精密测量,准确控制卷绕轴的卷绕速度,实现纺丝卷绕的恒线速度恒张力控制。对全自动卷绕头来说,还需要实现精确的升头换筒的全自动控制。此外,还包括横动机构的三角波防叠控制、卷绕压力控制、卷绕与牵伸部分的同步控制、每个卷绕头卷绕工艺参数的设置及过程监控、以及成组卷绕头的联网集中监控等。高速卷绕头控制系统如图8-32所示。

图8-32 高速卷绕头系统

2.控制实现 高速卷绕头控制系统采用Micro系列PLC(TSX3722 CPU)为控制核心,采用ATV31系列经济型磁通矢量控制变频器控制卡头和横动电动机。摩擦辊转速的测量通过Micro PLC的高速计数口实现;ATV31变频器的控制采用Mi-cro PLC的通信扩展口(插入TSXSCP114 MODBUS通信扩展卡配TSXSCPCU4030通信电缆,作为主站)与ATV31内置的Modbus接口连接,构成Modbus总线,通过通信控制方式实现;卷绕头卷绕工艺参数的设置及联网集中监控则通过Micro PLC的编程口(加装TSXPACC01总线隔离盒,作为从站)与上位工控机(作为主站)的串行口连接,构成上一级Modbus总线实现。

Modbus协议是一个分级结构(主从式)异步串行通信协议,可使主站对一个或多个从站进行访问,主站和从站之间允许多点连接。Modbus协议约定,只有主站唯一对数据的交换进行管理,从站不能够自己发送信息。主站和从站可以有两种对话方式:查询方式(主站对一个从站进行对话并等待其回应)和广播方式(主站对所有从站进行对话且无须回应)。

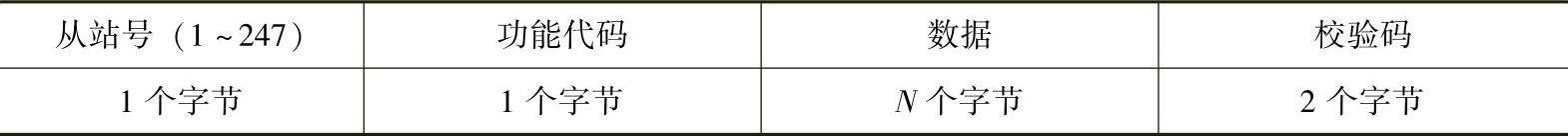

Modbus协议可以实现主站和多个从站之间的数据交换及检验,因而在每个从站单元中都定义有数据区以使主站能够对其中的数据进行读出和/或写入操作,Modbus报文结构见表8-5。

表8-5 Modbus报文结构

ATV31变频器内置的Modbus接口与CANOpen总线接口兼容,物理层为RS-485,采用Modbus RTU方式,波特率可以是9.6/19.2kbit/s,连接介质可采用屏蔽双绞线,传输距离可达1000m,单总线上连接数量最多为31台;连接时,只需将PLC和变频器的DA、DB和0V共三根信号线互连即可方便地构成Modbus总线。

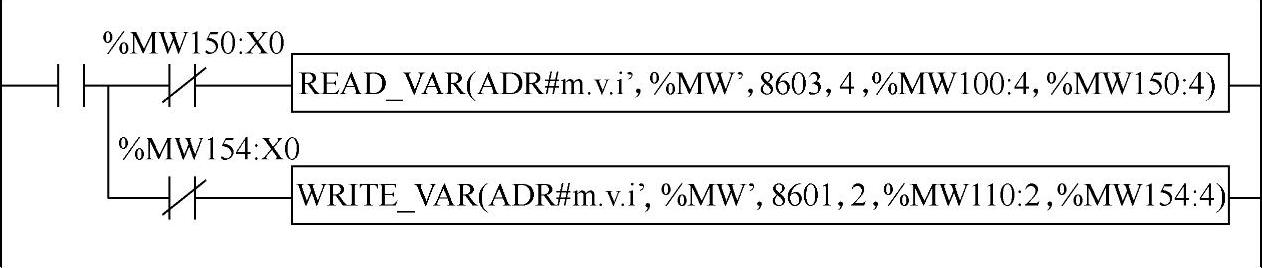

应用方面,首先需要对PLC和变频器的相应接口进行相关设置(包括Modbus主/从站方式、从站号,以及波特率、数据位、停止位、校验等参数),然后通过PLC编程软件在Micro PLC内编写相关读写操作的通信程序,对多个从站的通信可以通过编写时间片程序(时钟计数指令或电子凸轮指令)分时执行上述读写操作的方式实现。读写操作编程示例如图8-33所示。

图8-33 读写操作编程示例

注:m—模块号(Micro PLC为0),v—通道号(编程口为0,扩展口为1),i—从站地址(变频器从站号)。

对联网集中监控的上级Modbus总线,只需通过PLC编程软件对Micro PLC的编程口进行相关设置(包括Modbus从站方式、从站号,以及波特率、数据位、停止位、校验等参数),然后通过上位机对Micro PLC的相应内存区进行读写操作即可,在Micro PLC内无需任何编程工作。

对摩擦辊高速旋转速度(即卷绕线速度)的测量可通过Micro PLC的高速计数口,应用Micro PLC的快速任务(Fast Task,即定时中断服务程序)精密实现,精度达±1个脉冲;横动变频器部分的三角波防叠功能可通过PLC软件编程或ATV31变频器内置的横动功能实现;此外,Micro PLC提供的丰富的库函数(字表操作、数制转换、三角函数、浮点数运算等)及在线编程、调试工具,为高速卷绕头系统编程、调试及工艺修改提供了便利。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。