8.4.3.1 CC-Link总线概况

1.开放式现场总线CC-Link的技术背景

①背景。以三菱电动机为主导的多家公司以“多厂家设备环境、高性能、省配线”理念开发。公布和开放了现场总线CC-Link,第一次正式向市场推出了CC-Link这一全新的多厂商、高性能、省配线的现场网络。

CC-Link是Control&Communication Link(控制与通信链路系统)的简称,即在工控系统中,可以将控制和信息数据同时以10Mbit/s高速传输的现场网络。CC-Link具有性能卓越、应用广泛、使用简单、节省成本等突出优点。作为开放式现场总线,CC-Link是唯一起源于亚洲地区的总线系统。CC-Link的技术特点尤其适合亚洲人的思维习惯,并在全球广泛应用。

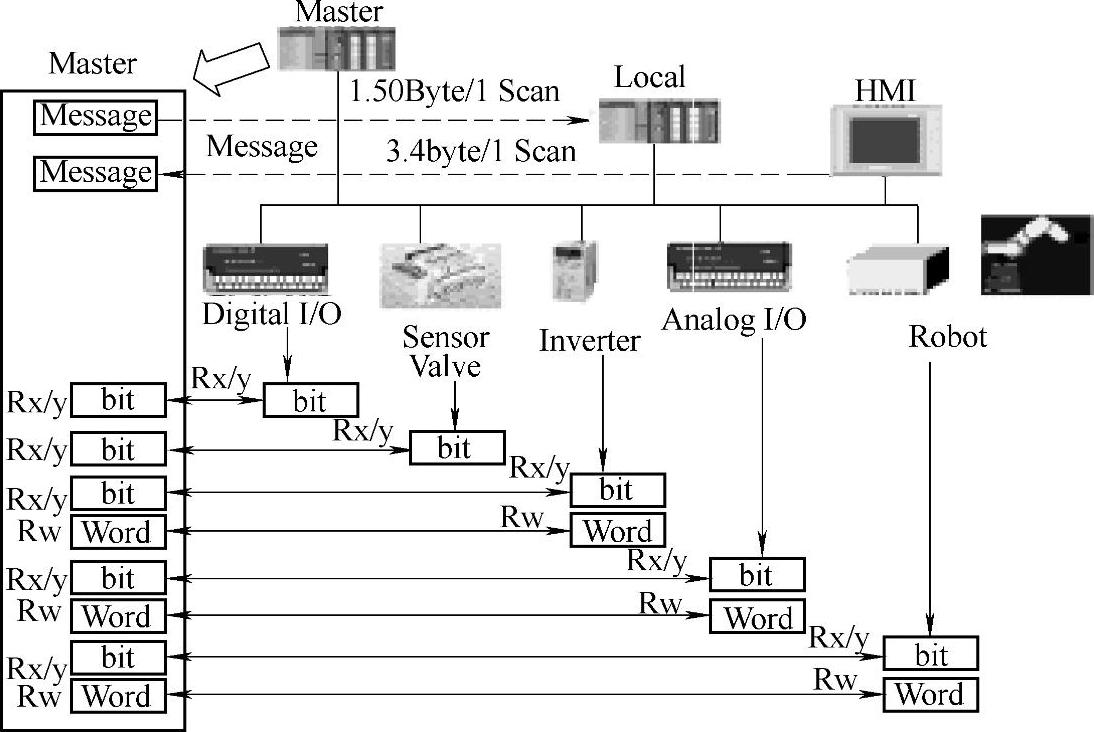

②CC-Link的通信原理。CC-Link的底层通信协议遵循RS-485,具体通信方式如图8-25所示。

一般情况下,CC-Link主要采用广播-轮询的方式进行通信。具体的方式是:主站将刷新数据(RY/RWw)发送到所有从站,与此同时轮询从站1;从站1对主站的轮询作出响应(RX/RWr),同时将该响应告知其他从站;然后主站轮询从站2(此时并不发送刷新数据),从站2给出响应,并将该响应告知其他从站;依此类推,循环往复。除了广播-轮询方式以外,CC-Link也支持主站与本地站、智能设备站之间的瞬时通信。从主站向从站的瞬时通信量为150B/数据包,由从站向主站的瞬时通信量为34B/数据包。瞬时传输不会对广播轮询的循环扫描时间造成影响。

图8-25 CC-Link的通信协议

所有主站和从站之间的通信进程以及协议都由通信用LSI-MFP(Mitsubishi Field Network Processor)控制,其硬件的设计结构决定了CC-Link的高速稳定的通信。

2.CC-Link的性能

一般工业控制领域的网络分为3或4个层次,分别是上位的管理层、控制层和部件层。部件层也可以再细分为设备层和传感器层。CC-Link是一个以设备层为主的网络,同时也可以覆盖较高层次的控制层和较低层次的传感器层。

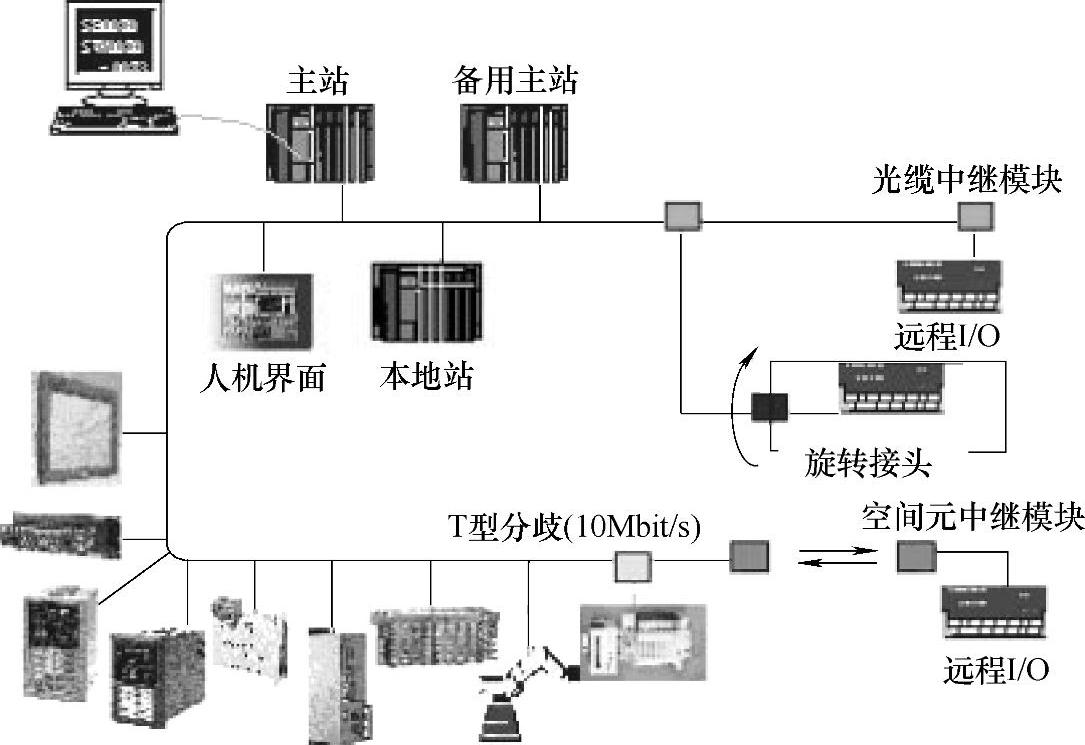

(1)CC-Link的网络结构:现场总线CC-Link的一般系统结构如图8-26所示。

图8-26 现场总线CC-Link的一般系统构成

在一般情况下,CC-Link整个一层网络可以由1个主站和64个子站组成。它采用总方式通过屏蔽双绞线进行连接。网络中的主站由三菱电动机FX系列以上的PLC或计算机担当。子站可以是远程I/O模块、特殊功能模块、带有CPU的PLC本地站、人机界面、变频器、伺服系统、机器人及各种测量仪表、阀门、数控系统等现场仪表设备。如果需要增强系统的可靠性,则可以采用主站和备用主站冗余备份的网络系统构成方式。采用第三方厂商生产的网关还可以实现从CC-Link到ASI、S-Link、Unit-Wire等网络的连接。

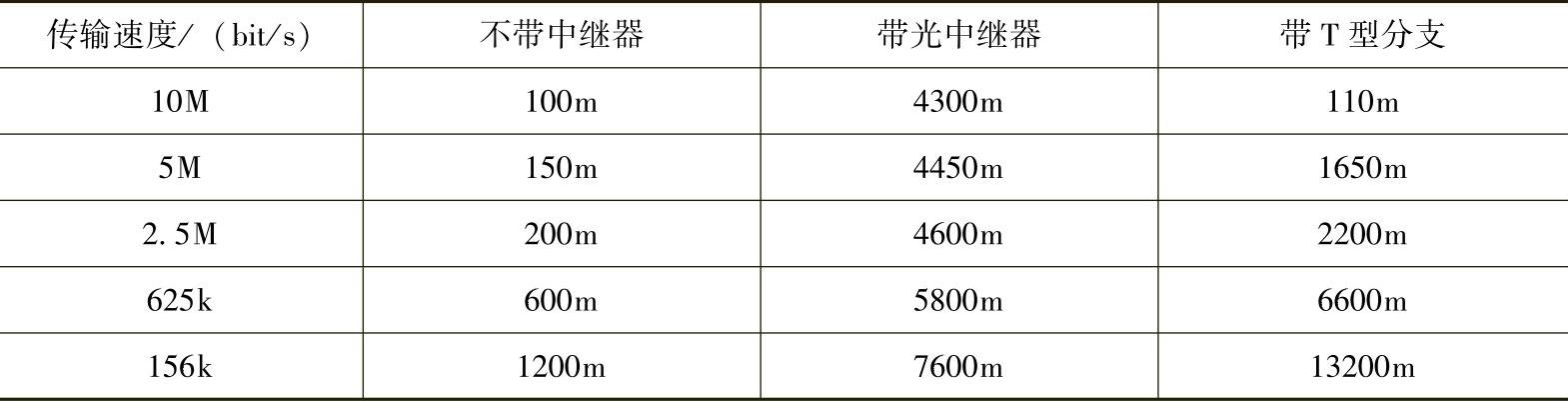

(2)CC-Link的传输速度和距离:CC-Link具有高速的数据传输速度,最高可以达到10Mbis/s。其数据传输速度随距离的增长而逐渐减慢。传输速度和距离的具体关系见表8-3。

表8-3 传输速度和距离的对应关系

CC-Link的中继器目前有多种,包括T型分支中继器、光缆中继器、红外中继器等。

(3)CC-Link丰富的功能

①自动刷新、预约站功能。CC-Link网络数据从网络模块到CPU是自动刷新完成的,不必有专用的刷新指令。若要安排预留以后需要挂接的站,则可以事先在系统组态时加以设定。当此设备挂接在网络上时,CC-Link可以自动识别,并纳入系统的运行,不必重新进行组态,保持系统的连续工作,方便设计人员设计和调试系统。(https://www.xing528.com)

②完善的RAS功能。RAS是Reliability(可靠性)、Availability(有效性)、Serviceability(可维护性)的缩写。

③互操作性和即插即用功能。CC-Link提供给合作厂商描述每种类型产品的数据配置文档。这种文档成为内存映射表用来定义控制信号和数据的存储单元(地址)。然后,合作厂商按照这种映射表的规定,进行CC-Link兼容性产品的开发工作。以模拟量I/O开发工作表为例,在映射表中,位数据RX0被定义为“读准备好信号”,字数据RWr0被定义为模拟量数据。

④循环传送和瞬时传送功能。CC-Link的两种通信模式为循环通信和瞬时通信。循环通信是数据一直不停地在网络中传送。数据存在不同的类型,可以共享,由CC-Link核心芯片MFP自动完成。瞬时通信是在循环通信的数据量不够用,或需要传送不较大的数据(最大960个字节)时,可以用专用指令实现一对一的通信。

⑤优异的抗噪性能和兼容性。为了保证多厂家网络良好的兼容性,一致性测试时非常重要的,通常只是对接口部分进行测试。而且CC-Link的一致性测试程序包含了抗噪声测试。因此,所有CC-Link兼容产品具有高水平的抗噪声性能。

8.4.3.2 CC-Link现场总线技术在调和罐变频控制中的应用

CC-Link网络由主站(如Q series CPU、A series等)、从站(远程数字I/O、远程模拟I/O、远程高速计数模块、远程操作员面板、远程RS-232接口、变频器等)组成。主站与从站的通信由2块主-从通信模块完成,主站与从站均连在一根双绞线上,主站靠站地点来辩识从站,每一个从站都有一个不同的站号,主站发送的信息,只有相同的站号方可接受。主站与从站的通信刷新速率极高,从而保证了信号的实时性。

1.系统介绍及存在问题 在对润滑油进行调制过程中,调和油罐的进口管路来自灌区的储罐,调和液由自压压入调和罐。出口由一台37kW的交流异步电动机拖动一台37kW的离心泵以额定转速运转。此系统在设计的过程中,由于没有考虑到调和罐液位为纯滞后和无自衡过程及进口管路所连接的储罐随着液位变化的压力变更导致流速的变化,所以经常会出现油罐被抽干的现象,导致调和过程不能顺利进行。鉴于此,采用对出口电动机主回路增加变频器,使电动机由工频运行模式改造为变频运行,并在调和罐中增加投入式差压传感器来测量液位。通过PLC控制变频器运行。由于现场离电控室距离在200m左右,并且变频器安装在电控室内的配电屏上,所以采用现场总线网络实现现场控制箱与电控室内的变频器和远程I/O的连接。通过此种方法,极大地节约了连接电缆的成本和施工的费用,可靠性很高。

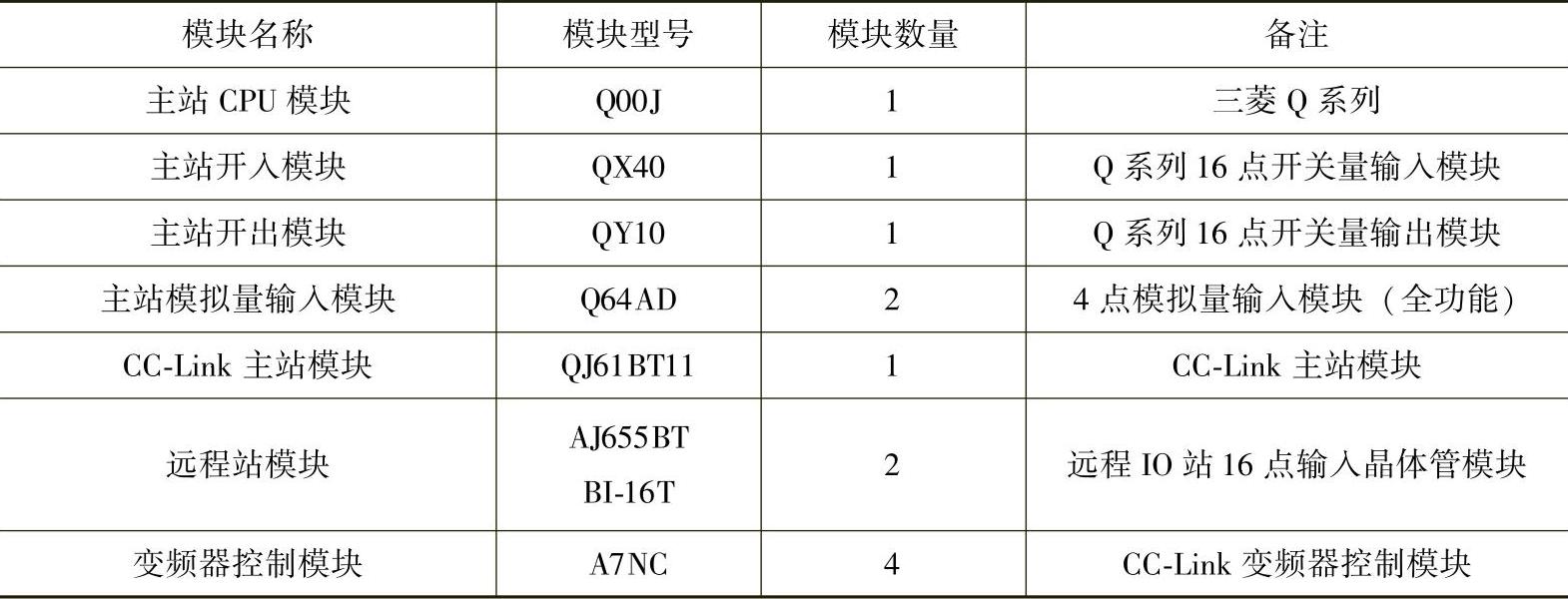

2.系统构成 选用三菱Q系列CPU模块及其扩展模块,见表8-4。

表8-4 控制模块类型表

本系统选择三菱Q系列PLC及其扩展模块,采用CC-Link专用主站模块和远程I/O站及变频器专用智能站构建CCLink网络。三菱Q系列PLC可以容易地实现对总线连接及通信可靠性测试,并具有上电自动在线,自动屏蔽出错站等人性化功能,为系统的设计和调试带来极大方便。

图8-27 调和罐液位调节控制示意图

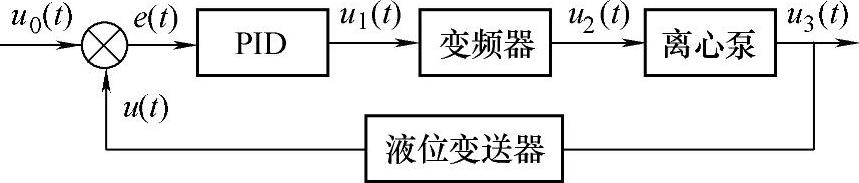

3.控制策略及实现 根据现场的工艺缺陷,采用串联调节控制,调和罐液位串联调节控制示意图如图8-27所示。控制对象为调和罐的液位,由于调和罐液位控制为典型的带有纯滞后和无自衡特性的单容环节,所以调和罐液位在无控制的情况下,经常出现调和罐被抽干现象,严重影响生产过程,需要工作人员实时观测液位并对出口阀实现手动控制来稳定液位。

要求使被控液位稳定在接近罐顶的某一位置,并且鲁棒性要好,对于入口的流量和流速变化有较好的适应性和控制作用。根据工艺要求可得到本系统为典型的定值控制系统,需要稳定在扰动作用下的罐内液位。PID控制是迄今为止最通用的控制方法,各种DCS、智能调节器等均采用该方法或其较小的变形来控制。

Q系列PLC中内部带有PID调节功能,通过调用相应指令设置比例、积分、微分系数,来实现PID功能。如图8-27所示,液位变送器反馈液位信息与给定值进行比较,得出偏差e(t),由于液位控制系统的特点,宜用纯比例控制(P控制),如下式所示,选择较大的比例系数加快系统的调节过程和鲁棒性。

u(t)=Kce(t)+u0(t)

通过PLC内部的PID算法控制变频器的输出频率进而控制离心泵的转速,从而控制泵的出口流量,实时的调节系统的入出口的流量差,以实现液位稳定。

现场总线控制系统作为一种全数字化、网络化、开放化和分布式的新型控制系统,具有高度的可靠性和互操作性的特点。极大地节省了电缆的敷设和施工的费用。采用CC-Link现场总线实现PLC和变频器之间的通信控制,为控制策略的选择提供了极大的灵活性,并且对控制系统的日后扩容和被控对象在日后的增设提供了更大的灵活性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。