调试工作分成两部分:一是先根据工艺要求、电动机参数、负载性质、预调变频器参数;二是系统联动调试。

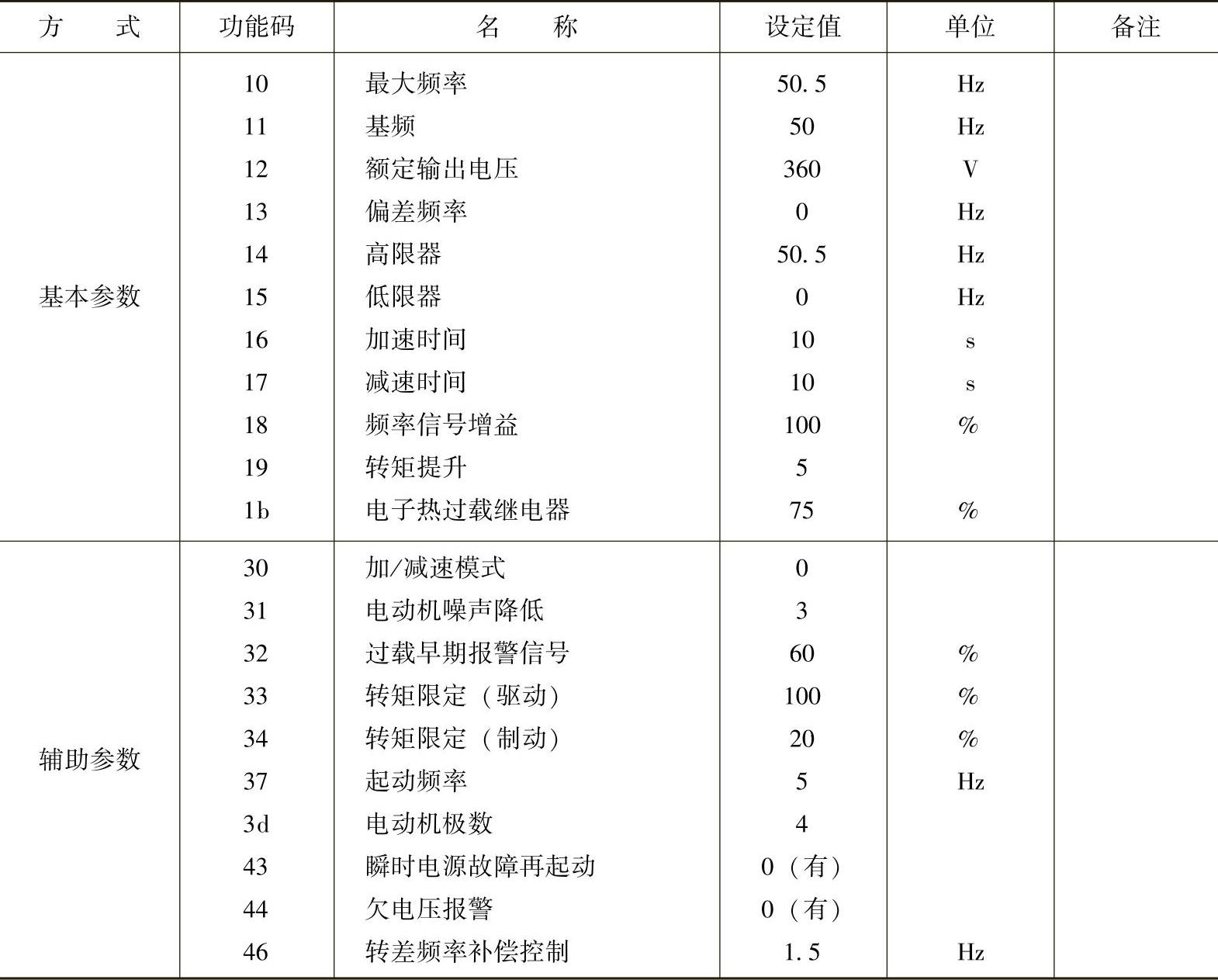

1.变频器参数调试 变频器由于实现了转速开环,加之G11S系列为全数字型变频器,调试工作全部集中到变频器面板表面触摸键盘的功能码设定上。只要将主回路线路接好、关键参数计算准确,调整工作比模拟电路方便得多。表7-5为该系统主要参数设定情况。

表7-5 参数设定值

关于表7-5中部分参数设定原则和计算如下:

(1)最大频率fmax、基本频率fBASE、额定电压U这三个参数设定主要取决于电动机参数和工艺要求,其中基本频率和额定电压由电动机参数决定,最大频率由工艺要求和电动机性能决定。基频以下调速是恒转矩调速,基频以上调速是恒功率调速,最高频率要考虑电动机轴承机械强度等因素的影响。

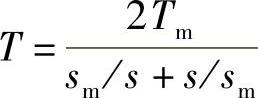

(2)转矩提升的调试主要考虑负载起动转矩,在负载平稳起动的原则下,应尽量调低些,否则在低频轻载时励磁太大,容易引起电动机严重发热。该功能主要是补偿低频段的转矩特性。补偿原理如下:由异步电动机的机械特性表达式

可知,决定机械特性的参数为Tm和sm(Tm为最大转矩,sm为临界转差率)。

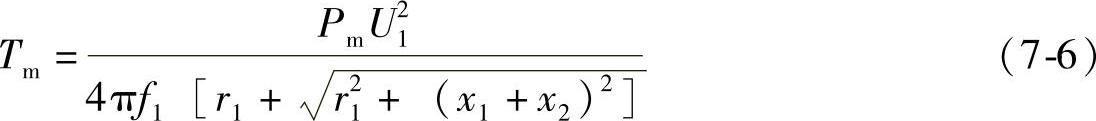

由于

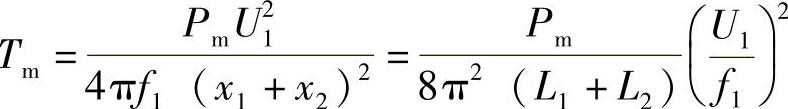

故当f1很高时,一次侧r1可以忽略,上式变为

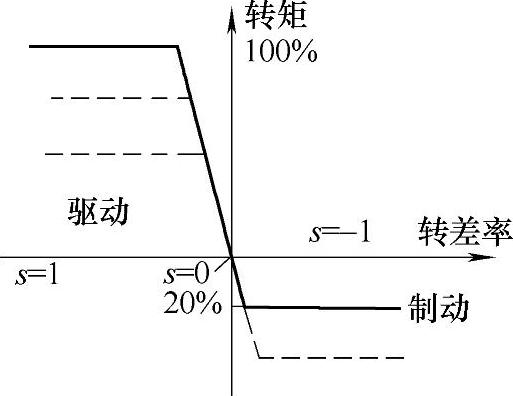

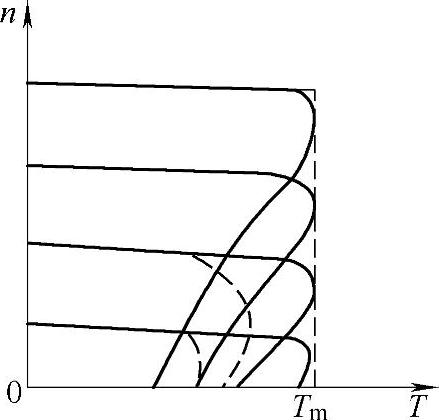

按恒转矩调速有U1/f1常数。因此,Tm也恒定,即在理想情况下,Tm不随调速深度而变化(见图7-43中实线),但实际上在低频段,由于电动机感抗x1+x2的减小,使得r1不能忽略,Tm将随f1降低而减小,其特性如图7-44中虚线所示。

图7-43 制动转矩的设定

图 7-44

由式(7-6)我们知道Tm∝U21,因此,在低频段我们可以通过提升电压使Tm乃至T提升,以改善低频段的转矩特性,达到理想的工作曲线。

由于转矩提升量过大将导致电动机的运行噪声增大,因此选择了刚好满足起动要求、转矩提升量最小的曲线5(该变频器有20条转矩提升曲线)。

(3)变频器的加、减速时间(功能码16、17)按原系统的加、减速时间整定而未重新计算。(https://www.xing528.com)

(4)电子式热过载保护(功能码1b)按如下电流计算值整定:

Ie1=ImN/Iinvn×100%

式中 ImN——电动机额定电流;

Iinvn——变频器额定电流。

故 Ie1=(68/90)×100%=75%

因此电子热过载保护电流值设定为75%。

(5)转矩限定功能是G11S系列变频器的特有功能。使用此功能后,即使错误地选择了加、减速时间,G11S逆变器也会自动延长适当加速和减速,同时保持转矩限定水平。驱动、制动转矩设定如图7-43所示。由于我们设计时没有考虑使用制动单元及制动电阻,因此,制动转矩设定为20%。

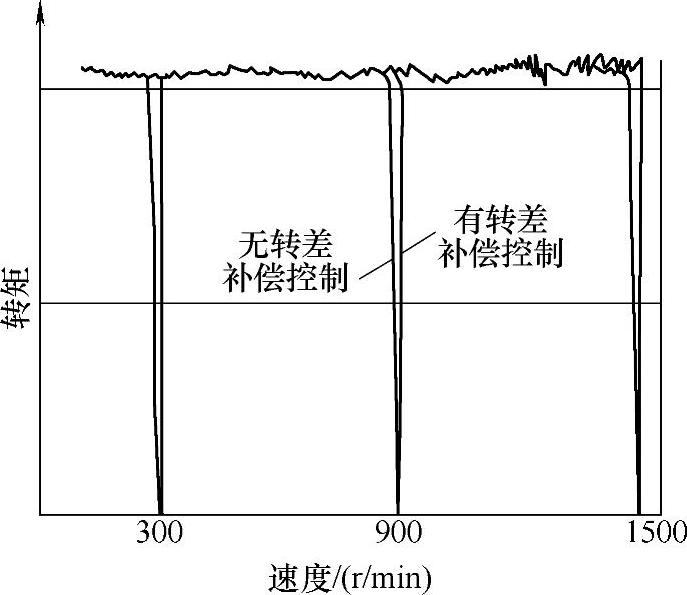

(6)转差频率补偿控制(SLP)功能。如前所述,该功能可以补偿因负载波动引起的电动机转差变化,从而可得到良好的机械特性曲线。在60%负载情况下,我们分别在1500r/min(最高转速)及300r/min(最低转速)时,进行了有转差补偿(2.5Hz)及无转差补偿(0Hz)的实验,其特性如图7-45所示。

(7)还需要说明的是,一些参数和出厂设定值相同,故这些参数未在表7-5中列出。

图7-45 有转差频率补偿时机械特性曲线

2.系统联动调试 在完成变频器单体调整及带电动机空载运转后,进行系统联动试。系统联动调试的主要步骤:

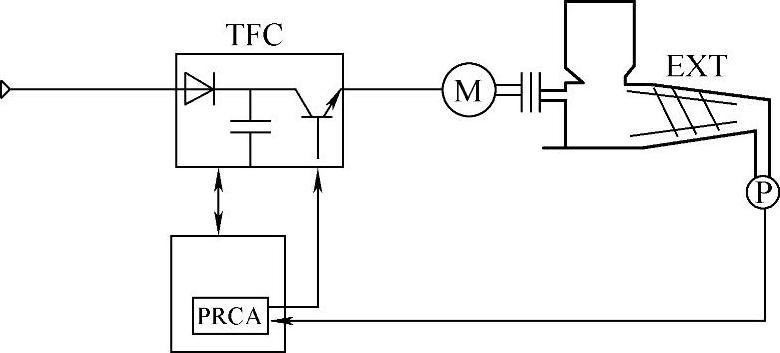

(1)将变频器接入系统,构成如图7-46所示的螺杆挤压机调节系统。

图7-46 螺杆挤压机调节系统

(2)调节4~20mA电流指令信号(压力调节的输出信号),使之对应最低转速(300r/min)和最高转速(1500r/min)。

(3)通过相应的功能码调整转速表、电压表等指示值,使之与实际参数相对应。

(4)起、停(灯)及声、光报警等信号测验。

(5)带50%~100%负载试运行(自动位置),根据试运行状况,对加减速时间、转矩提升、转矩限定、转差频率补偿等关键参数进行再调整。

联动调试情况限于篇幅,在此不做过多的叙述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。