1.变频调速的原理及机械特性 由于异步电动机的同步转速n1与电源频率成正比,所以改变电源频率就能改变同步转速n1,从而实现调速,这就是变频调速。

在电动机调速时,一个重要的因素是希望保持每极磁通量Φm为不变的额定值。磁通太弱,没有充分利用电动机的铁心,是一种浪费;磁通太强,又会使铁心饱和,从而导致过大的励磁电流,严重时会因绕组过热而损坏电动机。对于直流电动机,励磁系统是独立的,只要对电枢反应的补偿合适,保持Φm不变是容易做到的。在交流异步电动机中,磁通是由定子和转子磁动势合成产生的,怎样才能保持磁通恒定呢?

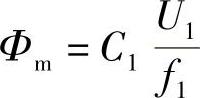

我们知道,异步电动机的电动势方程为

E1=4.44f1N1KW1Φm

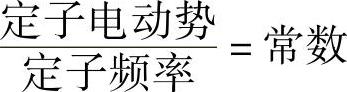

因为电压 ,如果忽略定子压降,则上式可近似表示为

,如果忽略定子压降,则上式可近似表示为

E1=4.44f1N1KW1Φm≈U1

所以

式中 E1——定子每组感应电动势的有效值;

f1——定子频率;

N1——定子每组绕组串联匝数;

KW1——基波绕组系数;

Φm——每极气隙磁通量;

C1——常数,C1=1/(4.44KW1N1)。

由Φm的表达式可见,要保持电动机磁通恒定,必须使定子电压随定子频率成正比变化。即U1/f1=U′1/f′1,这种U1与f1的配合变化称为恒磁通变频调速中的协调控制。根据U1/f1协调控制的方式不同,可以得到不同的调速特性。

(1)基频以下调速

1)恒电压频率比调速。由电动机的电磁转矩公式T=CmΦmI2′cosφ2可知,T与Φm、I2′成正比,要保持T不变,则必须使Φm不变,即要U1与f1成正比变化。

图7-21 U1/f1=常数时的变频调速机械特性(https://www.xing528.com)

带下标N表示额定频率时的相应数值。

这是恒电压频率比的协调控制方式(简称恒压频比),其机械特性曲线簇(以某一台8极电动机为例)如图7-21所示。由图可见,从同步转速(T=0)到最大转矩(Tmax)的特性可近似看做是线性关系,且线性段基本平行,类似于直流电动机的调压特性。但最大转矩Tmax却随f1下降而减少,这是因为f1高时,U1和E1数值都较大,定子阻抗压降的比例很小,所以U1≈E1;而f1低时,U1和E1数值都较小,定子阻抗压降所占的份量就比较显著,不能再忽略了。U1与E1相差较大,E1小于U1很多,所以Φm小很多,Tmax就很小。这对于满载或过载起动是很不利的,而对于风机、水泵类机械负载还是合适的。

2)恒最大转矩调速。用U1/f1=常数协调控制,在低速时最大转矩Tmax减小,降低了起动与过载能力。低速时,为了保持Tmax不变、提高起动能力,就必须采用

的协调控制。如前所述,因为低频时,U1和E1都较小,定子阻抗压降的分量就比较显著,不能忽略。这是随转速的降低,定子电压应适当提高,以近似补偿定子阻抗引起的压降,从而保证电动机具有恒最大转矩Tmax。这时电动机的机械特性如图7-22所示。恒压频比控制特性和恒电动势频率比控制特性如图7-23所示。

(2)基频以上调速(恒功率调速):有时为了扩大调速范围,可以使f1>f1N,从而得到n>nN的调速。但是定子电压U1却不能增加得比额定电压U1N还要大,最多只能保持U1=U1N。由式Φm=C1(U1N/f1N)可知,这将迫使磁通与频率成反比地降低,相当于直流电动机弱磁升速的情况。弱磁后额定电流时的转矩减小,特性也变软,则可得到近似恒功率的调速特性,如图7-24中fN=50Hz以上的特性。

把基频以下调速和基频以上调速两种情况结合起来,可得图7-25所示的异步电动机变频调速控制特性和图7-24所示的异步电动机变频调速的机械特性。如果电动机在不同转速下都不超过额定电流,则电动机都能在温升允许条件下长期运行,这时转矩基本上随磁通变化。按照电气传动原理,在基频以下属于“恒转矩调速”,而在基频以上,基本上属于“恒功率调速”。

图7-22 恒Tmax调速时电动机的机械特性

图7-23 恒压频率比和恒电动势频率比控制特性

a—不带定子压降补偿 b—带定子压降补偿

图7-24 异步电动机变频调速的机械特性

图7-25 异步电动机变频调速的控制特性

由于转炉倾动和氧枪升降属重载起动或满载起动负载,故要求电动机在起动时要有足够大的过载能力。通过以上分析可知,采用恒磁通变频调速,在低频时(低转速时)可通过人为地提高电压来保证电动机具有最大恒转矩调速特性,因而可以满足重载起动负载要求。另外,由于氧枪和转炉倾动均属于位能负载,故有发电制动工作状态。而变频器可通过另加一反向逆变桥或加一“过压保护放电电阻”提供这种“回馈”通路。

从上述分析还可以看出,变频调速可得到几乎与直流电动机调压调速相同“硬度”的机械特性。因而可以说,这种变频调速传动系统完全具备了用于转炉倾动和氧枪升降这种位能负载上的可能性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。