7.3.5.1 系统组成与主要工艺要求

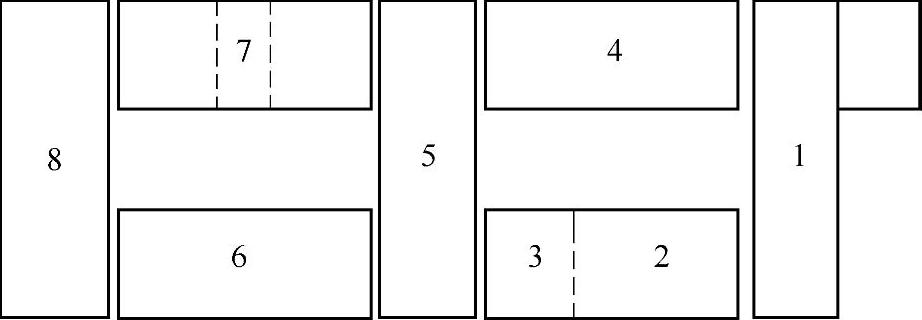

热处理线传动控制框图如图7-16所示。

图7-16 宽厚板热处理线传动控制框图

1、5、8—过料台车 2—1#无氧化加热炉 3—淬火炉 4—2#加热炉 6—冷床 7—矫直机

简要传动控制工艺要求如下:通过过料台车,工件可送至1#、2#加热炉,冷床和矫直机。在淬火炉、冷床内均有辊道传动。因为物件较重,为加热、冷却均匀,克服工件与辊道相对静止时间过长造成的工件与辊道变形,工件在这些设备的辊道上被加工时,要求辊道带动工件在一定范围内来回摆动。在1#加热炉内,有氮幕隔离,保证无氧化加热。在淬火区,有高低喷水压力的区别,以达到淬火质量要求。矫直机前后的辊道,应与矫直机同步工作。

7.3.5.2 控制系统组成与工作原理

(1)两台加热炉、一台冷床、一台矫直机共4台设备由4台PLC分别加以控制。PLC选用西门子产品。

(2)每台设备内辊道由多组辊道组组成,每个辊道组由一台变频器传动,比如冷床由4个辊道组组成,每组用一台富士公司18.5kW变频器传动。(https://www.xing528.com)

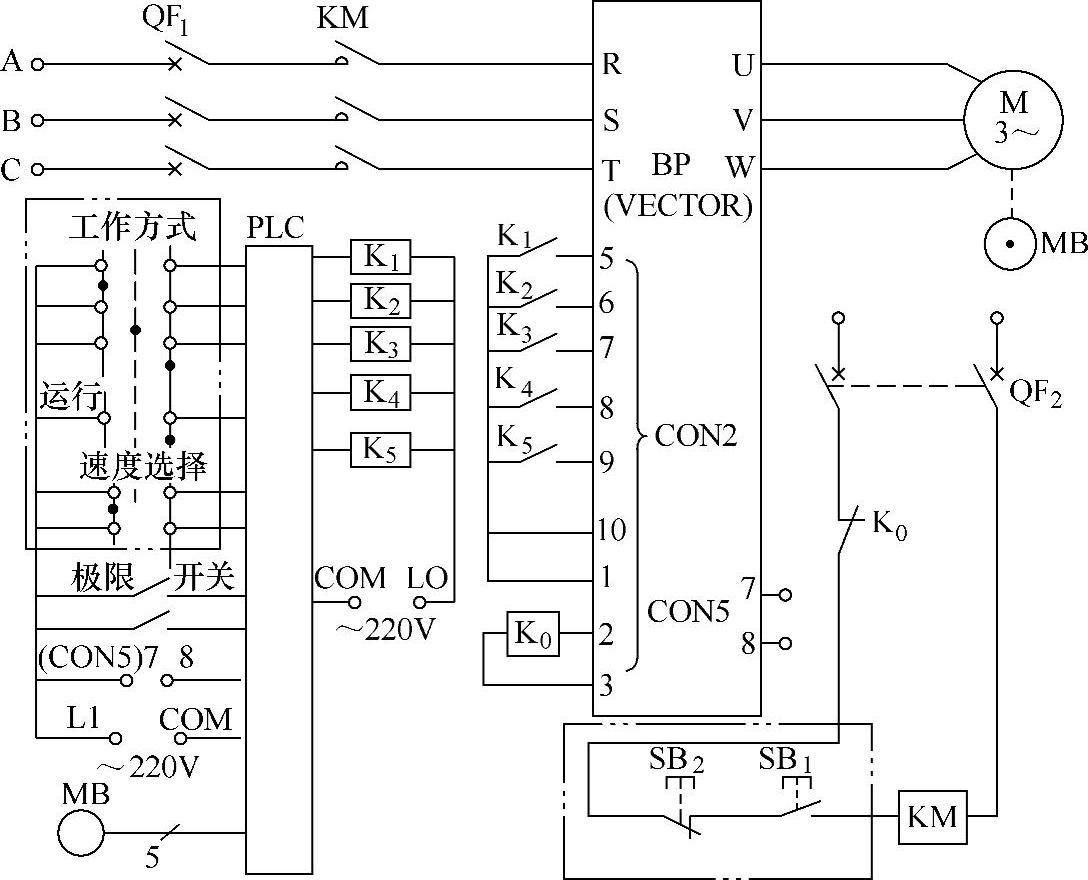

(3)变频器与PLC控制原理如图7-17所示。

(4)每组辊道的控制有左迁移、右迁移和自动几种工作方式。左、右迁移时,PLC根据速度设定以多段方式控制变频器向某一方向运动,将工件移向所希望位置。多个辊道组内迁移时,相应辊道组均处于同一迁移方式、同一运行速度设定即可。自动方式时可实现物件自由摆动,摆动的实现同样是用PLC控制变频器的正、反端子进行起动、停止和方向控制,用PLC控制变频器的多段频率选择端子改变运行速度。

图7-17 变频器与PLC控制原理图

注:点画线框内部分在操作台。

(5)为实现摆动位置的精确性,炉内辊道组内代表性辊道上装有光电码盘,PLC根据码盘数值可以确定摆动的距离,从而确定减速和换向开始时间。为防止碰撞炉壁,极限位置设有物料检测开关,检测信号进入PLC,作为变频器无条件换向信号。摆动速度为每分钟2m,高速时为8m。由开关设定,用改变变频器多段速度方法调速。

(6)为提高热处理效果,要求摆动端点位置是非固定的。有两种方法来实现摆动端点位置的这种不固定性。一是根据码盘测距离方法,使每两次或偶数次内摆动累计偏差为零。比如正向摆动800mm,反向摆动1000mm,第二次则正向摆动1000mm,反向摆动800mm等等,有极限料位检测信号强行反向,并重置码盘计数值。第二个摆距计算方法是定时法。因为摆速较慢,减速器加链条传动,定时方法精度也较高。冷床上摆动控制上就使用定时法,这也与冷床上摆动易于观察的原因有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。