工业锅炉根据采用的燃料不同,通常分为燃煤、燃油和燃气三种。这三种锅炉的燃烧过程控制系统基本相同,只是燃料量的调节手段有所区别。对工业锅炉燃烧过程实现变频器调速主要是通过变频器调节送风机的送风量、引风机的引风量和燃料进给量。下面以20t燃煤蒸汽锅炉为例介绍变频器的应用。

1.燃煤蒸汽锅炉燃烧过程 由于蒸汽锅炉的过程控制系统包括汽包水位控制系统和燃烧过程控制系统,两系统在锅炉运行过程中互相耦合,所以控制起来非常困难。我们以燃烧过程控制系统为例来介绍变频器的应用,暂不考虑系统间的耦合。图7-5是蒸汽锅炉燃烧控制过程系统原理图。在图中,FT表示流量传感器,FIC表示流量控制器,PT表示压力传感器。FT1、FIC1和变频器1组成送风机控制回路。对于燃煤锅炉来讲,由于煤的燃烧需要一定的空气量,所以要保持锅炉的最佳燃烧过程,就必须使给煤量和送风量保持一定比例,这主要通过变频器1调节送风机转速来实现。PT2、PIC2和变频器2组成引风机控制回路。通常燃煤锅炉的运行都要求炉膛负压保持在-20~-40Pa的范围内。如果炉膛负压太小,炉膛容易向外喷火,既影响环境卫生,又可能危及设备与操作人员的安全。负压太大,炉膛漏风量增大,增加了引风机的电耗和烟气带走的热量损失。炉膛负压的控制主要通过变频器2来完成。PT、PIC、PT3、PIC3、FT3、FIC3、变频器3组成给煤量控制回路。锅炉运行时,蒸汽压力和蒸汽生产量直接反映了锅炉燃烧发热量,如果煤的进给量改变,在保持最佳燃烧工况的情况下,蒸汽的生产量也会相应改变。所以通过变频器3调节给煤机的转速,就可调节煤的进给量,从而达到控制蒸汽生产量的目的。

图7-5 燃煤锅炉燃烧过程系统原理图

根据图7-5可得锅炉燃烧控制系统框图,如图7-6所示。

系统工作原理:当负载蒸汽量变化时,主调节器接受蒸汽压力信号p,输入给煤量调节器,及时调节给煤量,以适应负载的变化。同时,给煤量调节器将负载变化的信号输入给送风量调节器,以保持适当的煤风比例。由于送风量调节器与引风负压调节器之间有动态补偿信号,此时引风负压调节器也同时动作,这样就保证了燃烧控制系统的协调动作,以保证正确的煤风比例和适当的炉膛负压。送风量调节器接受风量反馈信号,及时反映送风量的变化,以提高调节的稳定性。引风负压调节器也接受炉膛负压信号,作为静态时对炉膛负压的校正作用。

图7-6 锅炉燃烧控制系统框图

p—蒸汽母管压力 p3—汽包压力 p2—炉膛压力 F3—蒸汽流量 F—送风量

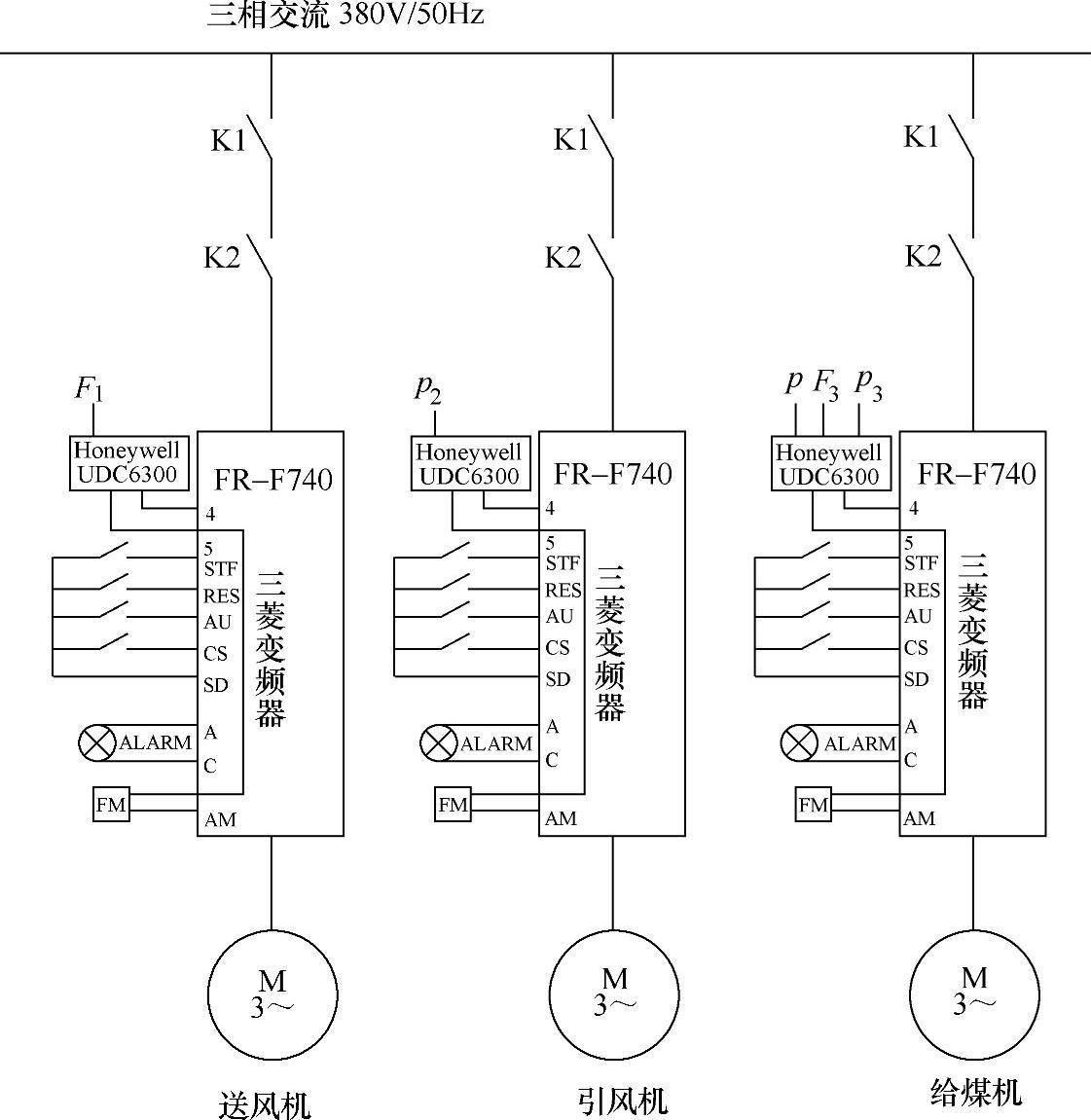

2.变频调速系统接线原理图 该系统送风电动机为380V、300kW交流电动机,引风机电动机为380V、360kW交流电动机,给煤机电动机为380V、3.0kW交流电动机。根据现场工艺要求,选择日本三菱公司的变频器FR-F740-375驱动300kW送风电动机和360kW引风电动机,变频器FR-F740-4.0驱动3.0kW给煤机电动机。给煤量调节器、送风量调节器和引风负压调节器均采用美国Honeywell公司的UDC6300回路调节器。变频调速系统接线原理图如图7-7所示。

本系统通过压力传感器和流量传感器将锅炉的蒸汽压力、蒸汽流量、风量等转换成DC4~20mA信号,送给UDC6300回路调节器进行PID调节,然后输出DC4~20mA信号送变频器,以调节电动机转速。

3.变频器功能设定 变频器通电后,根据锅炉系统的实际运行要求,对变频器的功能进行了设定。(https://www.xing528.com)

(1)最大频率:50Hz;

(2)最小频率:10Hz;

(3)基本频率:50Hz;

(4)额定电压;380V;

(5)加速时间:30s;

图7-7 变频器调速系统接线图

4—频率给定 5—模拟量公共端 STF—正转 RES—复位 AU—电流输入信号有效 CS—瞬时停电再起动 SD—开关量公共端 A、C—故障报警继电器常开触点 AM—频率输出显示 UDC6300—回路表 p—母管蒸汽压力 p2—锅炉炉膛压力 p3—锅炉汽包压力 F1—给煤流量 F3—母管蒸汽流量

(6)减速时间:30s;

(7)瞬时停电再起动时间:0.5s。

其他功能设定:遵照变频器出厂设定值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。