利用变频器实现调速节能运行,是变频器应用的一个最典型的例子。其中以风机和泵类机械的节能效果为最显著。另外,传送带、搅拌机等一类恒转矩负载的机械,如果能够在可能的较低转速下运行,也可以获得一定的节能效果。

一般情况下,生产设备的节能可以通过削减其输入功率或缩短其运行时间(亦可两者兼用)来实现。以风机、泵类为例,采用变频器调速可以减小输入功率;在生产工艺允许的条件下,使之间歇运转则可以缩短其运行时间。对于某些大容量设备,受电网容量的限制,有时不允许频繁地起停,若利用变频器实现调频软起动,以减小起动电流,则间歇运转也就可能了。

3.1.1.1 风机的节能

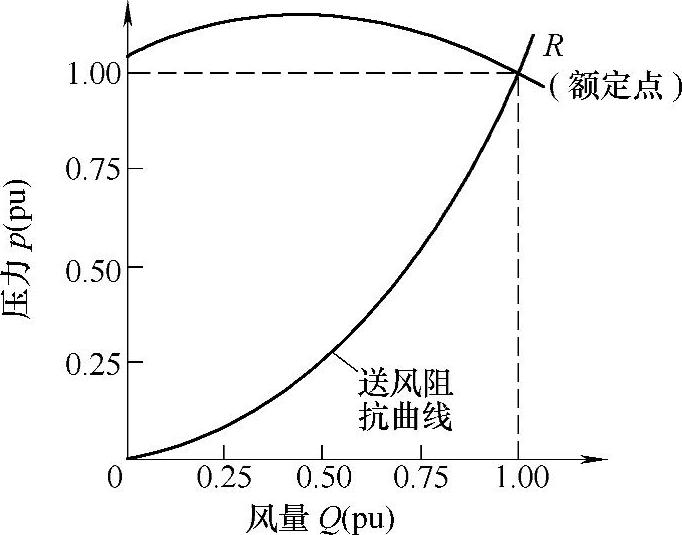

风扇、鼓风机典型的风量-压力特性如图3-1所示。通常调节风量和压力的方法有两种:

(1)控制输出或输入端的风门。

(2)控制旋转速度。

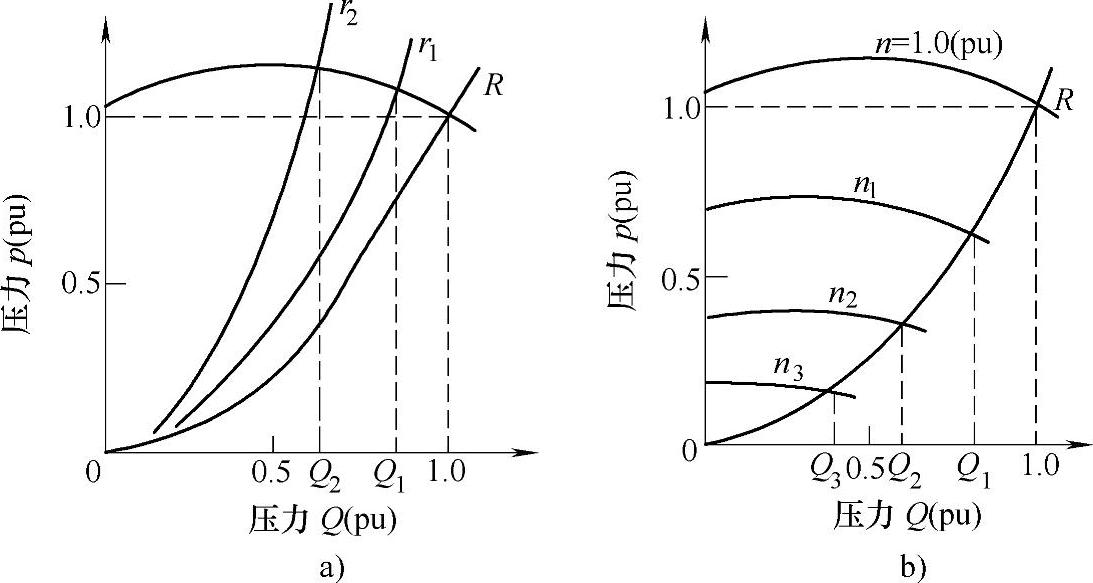

图3-2a为采用第1种方法时的特性。管路的节流阻力改变时,可以得到所需的送风特性。采用这种方式的优点是,初投资少、控制简单。

近年来,出于节能的迫切需要,加之采用变频装置容易操作,并可以实现高功能化,因而采用变频器驱动的方案开始逐步取代风门控制的方案。图3-2b示出了调速情况下风机的运行特性。各图中(pu)均表示标么值。

图3-1 风机的风量-压力特性

图3-2 调节风机工作点的方法

a)风门控制时的特性 b)调速控制时的特性

r:管路阻抗 R+节流阻抗

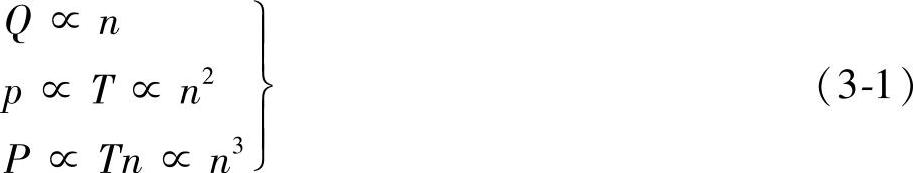

采用调速方法节能的原理是基于风量、压力、转速、转矩之间的关系,这些关系是

式中 Q——风量;

p——压力;

n——转速;

T——转矩;

P——轴功率。风机的风量与转速的1次方成正比,压力与转速的2次方成正比,而轴功率与转速的3次方成正比。

轴功率的实际值(kW)由下式给出:

式中 Q——风量(m3/s);

p——压力(Pa);

ηb——风扇或鼓风机的效率;

ηc——传动装置效率,直接传动时为1。

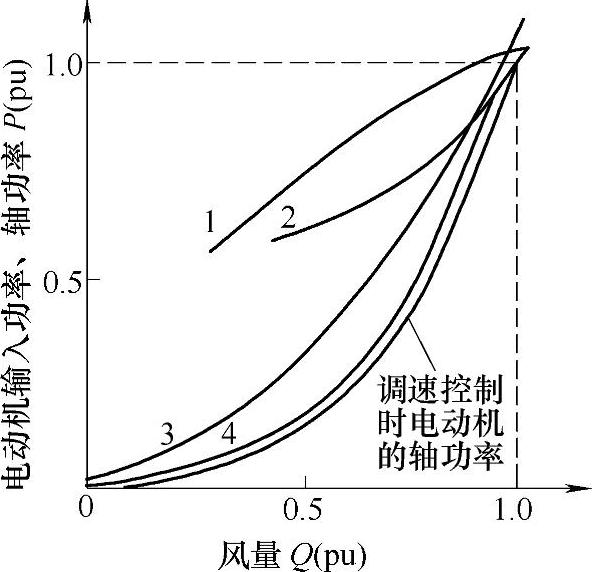

图3-3 风机的输入功率—风量特性

1—输出端风门控制时电动机的输入功率 2—输入端风门控制时电动机的输入功率 3—转差功率调速控制(采用转差电动机、液力耦合器)时电动机的输入功率 4—变频器调速控制时

变频器的输入功率(https://www.xing528.com)

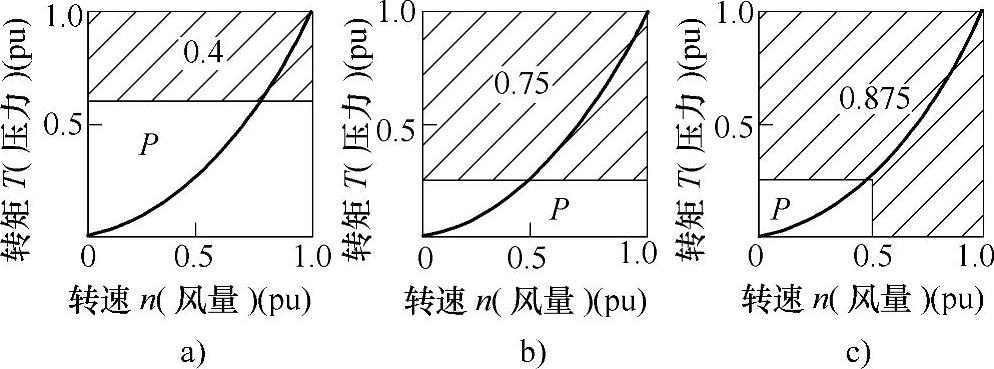

图3-3所示为采用不同的调节方法时电动机的输入功率、轴输出功率(即风机轴功率)与风量的关系曲线。采用不同的调节方法,电动机的输入功率(即电源应提供的功率)也不同。图中比较了输出端风门控制、输入端风门控制、电磁转差调速电动机调速控制和采用变频调速控制的电动机的输入功率(即电源提供的功率)与风量之间的互相关系。最下面一条曲线为调速控制时风机所需的轴输入功率,即电动机的轴输出功率。其中输出端风门控制因其耗能大,通常很少采用,风门控制一般均在输入端进行。图3-4表示输入端风门控制、电磁转差调速电动机调速控制以及变频调速控制方式下将风量调至0.5(pu)时的节电情况。图中画斜线部分的面积表示风量调节到0.5(pu)时的节电量。变频调速的情况,所需电源功率仅为全风量的12.5%。当然,这是理想情况下得到的结果。

图3-4 风量为50%时可节约的电能正方形面积——全风量时的电动机轴功率

a)输入端风门控制 b)电磁转差调速电动机调速控制 c)变频调速控制

3.1.1.2 泵的节能

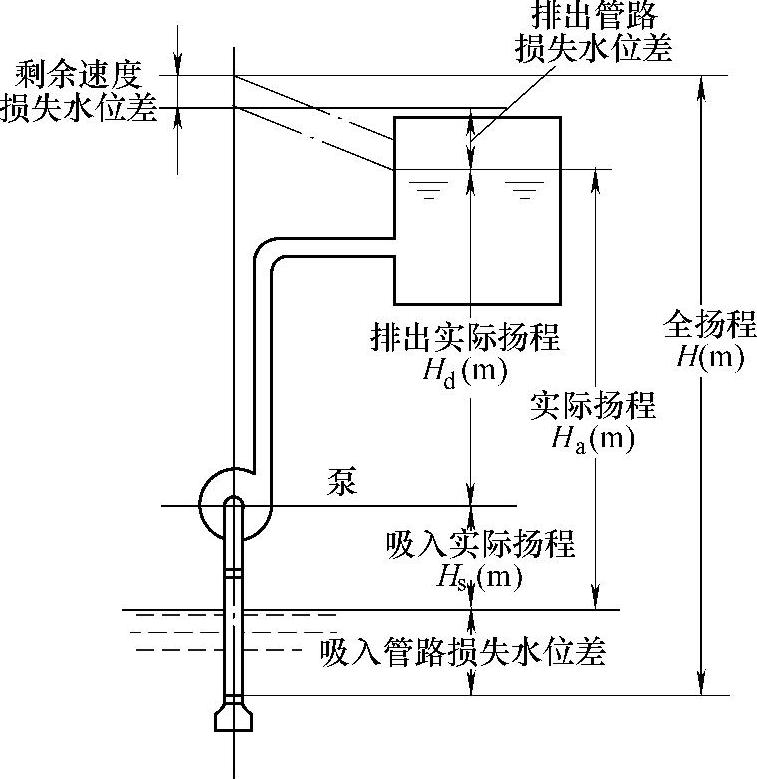

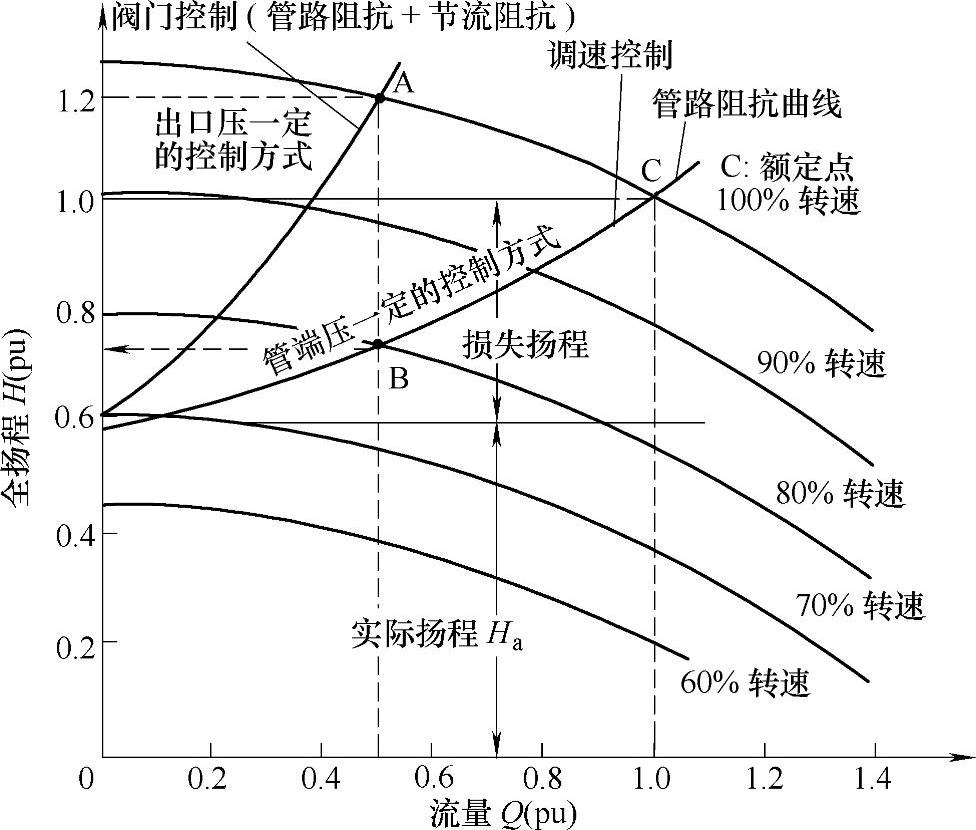

泵类所输送的是液态物质,例如水。泵装置中存在一个由吸入侧和排出侧之间液位差所造成的固定的管路阻抗分量,即实际扬程,如图3-5所示。所以其管路阻抗曲线不再通过原点,如图3-6所示的全扬程-流量特性中的管路阻抗曲线所示,实际扬程Ha为0.6(pu)。全扬程H表示为

H=Ha+Hl(3-3)

式中 Ha——实际扬程(m);

Hl——损失扬程(m)。损失扬程中包括吸入管路损失水位差、排出管路损失水位差和剩余速度损失水位差三部分,如图3-5所示。

图3-5 泵装置模型

图3-6所示为以50%流量情况的运行特性。排出管路阀门控制的情况下工作点为A,转速控制情况下工作点为B(采用管端压一定的控制方式[2])。与全流量(工作点C)情况相比较,当50%流量时,工作点A及B所需轴功率都减小了,但工作点B(调速控制)所需轴功率更小。可见采用调速的方式节能效果大。轴功率P(kW)可由下式求得

图3-6 水泵的全扬程——流量特性

(以实际扬程Ha=0.6(pu)为例)

式中 Q——流量(m3/s);

H——全扬程(m);

ρ——液体的密度(kg/m3);

ηc——传动装置效率;

ηp——泵的效率。

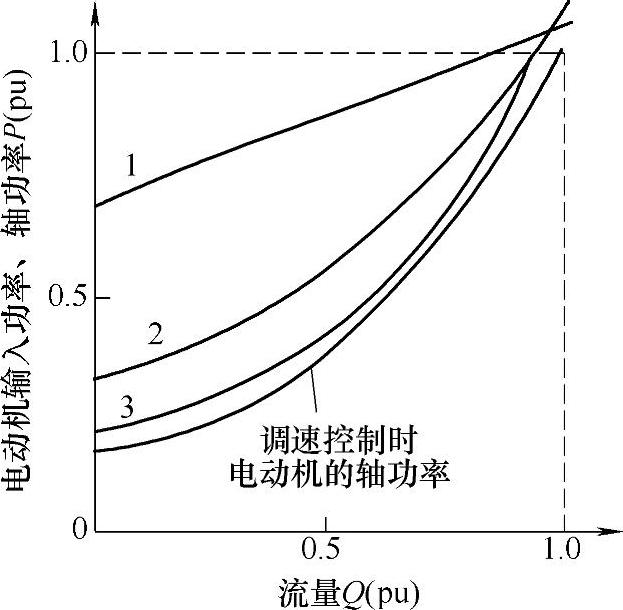

图3-7为采用不同的调节方式时,电动机输入功率(即电源提供的功率)与轴输出功率(泵的轴功率)与流量之间的关系曲线。由图可见,变频器调速控制时,节能效果最好。

风机、泵是一种减转矩负载,随着转速的降低,负载转矩与转速的平方成比例地减小。对于这种节能调速运行,通用变频器的U/f曲线的图形(模式)应采用图3-8所示的专用模式。这种模式与恒转矩负载所采用的模式有所不同,这是因为电动机在低速时负载转矩变小,采用这种模式有利于节能。采用不同U/f模式时变频器和电动机总效率的差别如图3-9所示。

图3-7 泵的输入功率——流量特性

1—排出管路阀门控制时电动机输入功率

2—转差功率调速控制

(采用转差电动机、液力耦合器)时电动机的输入功率

3—变频器调速控制时电动机的输入功率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。