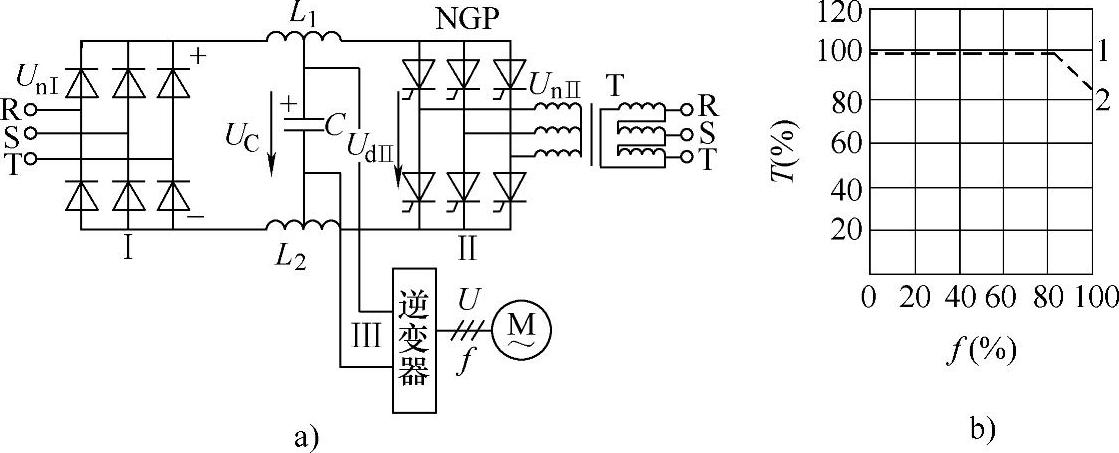

图2-40a所示,接入SCR有源逆变器(桥Ⅱ)可以将电动机再生制动时回馈到直流侧的有功能量回馈到交流电网。本小节用到的各种符号的意义如该图中所示。

分析图2-5可见,当输出频率为基频f1=f1N(f1N为电机额定频率)时,变频器输出电压U1=U1N(U1N为电机额定电压),并且U1=U1N是变频器变频过程中的最大可能输出电压。由基频向下或向上调速,输出电压都不会超出U1N。这个最大可能值U1N是由相应的直流回路电压UC(UC=UCN)进而也是电网电压Un(Un=UnN)提供的。可以得到结论:适配电机一旦选定,即U1N为确定值时,UCN及UnN也是确定值。这是第一个基本事实(查阅表3-25变频器输出电压:0~电网电压。可见电机电压多高,电网电压也取多高)。另外,只要电动机处于电动状态下,无论频率多高,UC的值等于UCN不变;只有电动机处于制动状态,UC的值才因有功能量向直流侧的回馈而由UCN开始升高,这是第二个基本事实。基于上述事实我们来分析回馈制动的工作原理。

图2-40a中的SCR有源逆变器的控制角α>90°(即β<90°)时,可使电动机的制动能量回馈到交流电网。电动状态与回馈状态的转换是有条件的,回馈制动的实现,可以通过控制β角来实现。

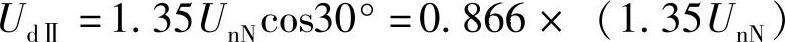

图2-40 再生能量回馈的原理图和转矩特性

a)带变压器的SCR有源逆变回馈电路 b)转矩特性T=F(f)

1—矢量控制电动运行 2—矢量控制制动运行和U/f控制电动、制动运行

负载电动机电动时,图2-40a中仅正向桥Ⅰ应导通。由于Ⅰ桥是不可控的二极管桥,为了防止电源经Ⅰ、Ⅱ两个桥短路而出现直流环流,则应将

UdⅡ>UC

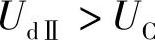

作为控制条件。按常规取βmin=30°,则

UdⅡ=UdⅡM=1.35UnⅡcosβmin=0.866×(1.35UnⅡ)

而

UC=UCN=1.35UnⅠ

显然,为使UdⅡ>UC,必须使UnⅡ>UnⅠ。可见图2-40a中升压变压器T是必不可少的。如果UnⅠ=UnN,则UnⅡ>UnN(UnN为电网额定电压)。负载电动机制动时,直流回路电容器上的电压UC升高,当UC> UnⅠ(电容器上直流脉动电压的最大可能值)时,桥Ⅰ便截止,这时将SCR有源逆变器“投入”,可以产生逆变电流,将能量回馈到电网,并且因桥Ⅰ截止,不会出现直流环流而导致有源逆变的失败(颠覆)。

UnⅠ(电容器上直流脉动电压的最大可能值)时,桥Ⅰ便截止,这时将SCR有源逆变器“投入”,可以产生逆变电流,将能量回馈到电网,并且因桥Ⅰ截止,不会出现直流环流而导致有源逆变的失败(颠覆)。

所谓有源逆变“投入”,即将β角加大,由βmin变成一个新的β角。此时,应保证

UdⅡ=1.35UnⅡcosβ<UC只有这样,SCR有源逆变器才可以进入有源逆变状态。而电动时,β=βmin,SCR有源逆变器不产生逆变电流,实质上并没有“投入”,可以理解为一种待回馈状态。这与常规“待逆变”状态是有区别的。

以上所述的情况,需要接入升压变压器和限环流电抗器,装置体积变大,成本提高。图2-41中的“再生回馈”部分属于这种控制方式。(https://www.xing528.com)

实践中,西门子公司曾给出过前面图2-32的不用升压变压器及环流电抗器的方案。实际上,这是一种无环流反并联方案。桥Ⅰ改成了SCR全控桥。

由于不用升压变压器,两桥网侧电压均为UnN。对于桥Ⅱ,当β=βmin=30°时

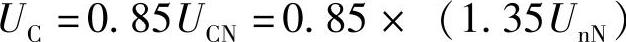

负载电动机电动时,仍应保证控制条件

这只能通过减小UC来实现。实际方案中,选择了UC=0.85UCN。这是通过控制桥Ⅰ的α角来实现的。

相当于αmin=31.8°,类似于SCR-直流电动机可逆系统中的α略大于β控制方式,目的是避免直流环流。

这样选择UC电压,相当于变频器输出85%基频频率时,直流回路电压UC已达最大值。当频率高于85%时,电动机电压不再随之升高,处于弱磁状态,电动机电磁转矩将减小。

这种方案下,得到的转矩特性如图2-40b所示。采用U/f控制方式时,无论负载电动机是电动,还是制动,转矩特性均如图中曲线2所示;采用矢量变换控制方式进行闭环控制时,利用图2-32中桥Ⅰ的可控性,可以使电动状态下转矩特性如图2-40b中的曲线1所示,而制动状态下的转矩特性如曲线2所示。

为了补偿电动机的电压不足,或者说补偿电动机的转矩损失,可以不再遵循本小节第二自然段所述“电动机电压多高,电网电压也取多高”的方法(对桥Ⅰ采用二极管情况,必须采用该方法),适当地提高电网电压。这样可以防止电动机电压的不足,补偿转矩损失。例如,用500V的电网通过变频器向400V的电动机供电。由于Ⅰ、Ⅱ两桥均是全控桥。适当协调桥Ⅰ的α和桥Ⅱ的β,可以得到对转矩的全补偿。

至于利用图2-32实现回馈制动的物理过程类似于图2-40a。保持αⅠ不变,通过控制βⅡ角去实现。

两种方案相比较,各有利弊。第一种方案较常用。注意防止回馈过程中逆变电流的断续,以减小电网谐波成分,可以通过控制UdⅡ与UC之间的合理差值来实现。第二种方案,正向桥Ⅰ由二极管桥改成晶闸管全控桥,导致网侧功率因数下降,谐波成分增加,控制也变得相对复杂。但是,可不用升压变压器及限环流电抗器。共同的优点是,可以回收制动能量,提高系统的效率,特别是对位能负载等,节能十分可观。

应该注意,只有在不易发生故障的稳定电网电压下(电网压降不大于10%),才可以采用这种回馈制动方式。在发电制动运行时,电网电压故障时间大于2ms,则可能发生换相失败,烧坏熔断器。对于接触式供电的电机车,应特别防止接触的间断,如果不能保证这一点,建议采用脉冲电阻制动方式,以保证可靠性。

图2-33所示的利用斩控式整流器进行回馈制动的情况,性能优于NGP(见图2-32)方式,但控制复杂,成本高。由于性能最好,在实际中已逐步开始采用。

目前,各通用变频器厂家,都推出了PWM整流器,作为选购器件由用户选择,价格相对较高。我国近几年引进的轧钢生产线,均采用了这种方案。西门子称之为“AFE”,(Active Front End)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。