电力电子器件的自关断化、模块化,变流电路开关模式的高频化和控制手段的全数字化促进了变频电源装置的小型化、多功能化、高性能化。尤其是控制手段的全数字化,利用了微型计算机的巨大的信息处理能力,其软件功能不断强化,使变频装置的灵活性和适应性不断增强。目前中小容量的一般用途的变频器已经实现了通用化。

采用大功率自关断开关器件(GTO、BJT、IGBT)作为主开关器件的正弦脉宽调制式(SPWM)变频器,已经成为通用变频器的主流。本书所涉及的通用变频器基本上是指这种变频器。国外,在开发、生产、应用通用变频器方面以日本、德国最为突出。国内引进的通用变频器也以日本、德国生产的居多。

2.1.2.1 通用变频器的发展

20世纪80年代初,通用变频器实现了商品化。近20年左右的时间内,经历了由模拟控制到全数字控制和由采用BJT到采用IGBT两个大的进展过程。其发展情况可粗略地由以下几方面来说明。

1.容量不断扩大 20世纪80年代初采用BJT的PWM变频器实现了通用化。到了20世纪90年代初BJT通用变频器的容量达到600kVA,400kVA以下的已经系列化。1992年主开关器件开始采用IGBT,仅三四年的时间,IGBT变频器的单机容量已达1800kVA(适配1500kW电动机),随着IGBT容量的扩大,通用变频器的容量将随之扩大。

2.结构的小型化 变频器主电路中功率电路的模块化、控制电路采用大规模集成电路(LSI)和全数字控制技术、结构设计上采用“平面安装技术”等一系列措施,促进了变频电源装置的小型化。以富士公司的变频器为例,经一次改型(由G5S到G7S)其装置体积缩小了一半。另外,最新开发的一种混合式功率集成器件,采用厚薄膜混合集成技术,把功率电桥、驱动电路、检测电路、保护电路等封装在一起,构成了一种“智能电力模块”(Intelligent Power Module,IPM)这种器件属于绝缘金属基底结构,所以防电磁干扰能力强,保护电路和检测(传感)电路与功率开关间的距离可以尽可能的小,因而保护迅速且可靠,传感信号的响应也十分迅速。由于上述优点,这种器件不久将来必将进入中功率以下的变频装置,并将进一步小型化和智能化。

3.多功能化和高性能化 电力电子器件和控制技术的不断进步,使变频器向多功能化和高性能化方向发展。特别是微机的应用,以其精练的硬件结构和丰富的软件功能,为变频器多功能化和高性能化提供了可靠的保证。

人们总结了交流调速电气传动控制的大量实践经验,并不断融入软件功能。日益丰富的软件功能使通用变频器的适应性不断增强,仅举几例说明如下:转矩提升功能使低速下的转矩过载能力提高到150%,使起动和低速运行性能得到很大的提高;转差补偿功能使异步电动机的机械特性n=f(T)的硬度甚至大于工频电网供电时的硬度,额定转矩下的转速降比无补偿时减小1/3~2/3,提高了稳态下的转速稳定度(应该指出,这是用简单的开环控制达到的指标,并不需要闭环控制);瞬时停电、短时过载情况下的平稳恢复功能防止了不必要的跳闸,保证了运行的连续性,这对某些不允许停车的生产工艺十分有意义;控制指令和控制参数的设定,可由触摸式面板实现,不但灵活方便,而且实现了模拟控制方式所无法实现的功能,比如多步转速设定、S形加减速和自动加减速控制等;故障显示和记忆功能,使故障的分析和设备的维修变得既准确又快速;灵活的通信功能,方便了与可编程序控制器或上位计算机的接口,很容易实现闭环控制等等。这里不再一一列举。可以这样说,通用变频器的多功能化和高性能化为用户提供了一种可能,即可以把原有生产机械的工艺水平“升级”,达到以往无法达到的境界,使其变成一种具有高度软件控制功能的新机种。

8位CPU、16位CPU奠定了通用变频器全数字控制的基础。32位数字信号处理器(Digital Signal Processer——DSP)的应用将通用变频器的性能提高了一大步,实现了转矩控制,推出了“无跳闸”功能。目前,最新型变频器开始采用新的“精简指令集计算机”(Reduced Instruction Set Computer——RISC),将指令执行时间缩短到纳秒级。它是一种矢量(超标量)微处理器,其性能着重点放在常用基本指令的执行效率上,舍弃了某些运算复杂而使用率又不高的指令,省下它们所占用的硬件资源用于提高基本指令的运算速度,达到了以“每秒百万条指令”(Mega Instruction Per Second——MIPS)为单位来衡量运算速度的程度。有文献报道,RISC的运算速度可达1000MIPS,即10亿次/s,相当于巨型计算机的水平。指令计算时间为1ns量级,是一般微处理器所无法比拟的。有的变频器厂家声称,以RISC为核心的数字控制,可以支持无速度传感器矢量控制变频器的矢量控制算法、转速估计运算、PID调节器的在线实时运算。日本三垦公司,已将RISC变频器推向了市场。

正是由于全数字控制技术的实现,并且运算速度不断提高,使得通用变频器的性能不断提高,功能不断增加。目前出现了一类“多控制方式”通用变频器。例如安川公司的VS616-G7变频器就有:①无PG(速度传感器)U/f控制;②有PG U/f控制;③无PG矢量控制1;④有PG矢量控制;⑤无PG矢量控制2。通过控制面板,可以设定(即选择)上述五种控制方式中的一种,以满足用户的需要。更进一步,是所谓“工程型”高性能变频器。完善的软件功能和规范的通信协议,使它对自身可实现灵活的“系统组态”,对上级控制系统可对它实现“现场总线控制”。它特别适合在现代计算机控制系统中作为传动执行机构,见第5章。

4.应用领域不断扩大 通用变频器经历了模拟控制、数模混合控制直到全数字控制的演变,逐步地实现了多功能化和高性能化,进而使之对各类生产机械、各类生产工艺的适应性不断增强。最初通用变频器仅用于风机、泵类负载的节能调速和化纤工业中高速缠绕的多机协调运行等,到目前为止,其应用领域得到了相当的扩展。如搬送机械,从反抗性负载的搬运车辆,带式运输机到位能负载的起重机、提升机、立体仓库、立体停车场等都已采用了通用变频器;金属加工机械,从各类切削机床直到高速磨床乃至数控机床、加工中心超高速伺服机的精确位置控制都已应用通用变频器;在其他方面,如农用机械、食品机械、木工机械、印刷机械、各类空调、各类家用电器甚至街心公园喷水池……,可以说其应用范围相当广阔,并且还将继续扩大。

2.1.2.2 通用变频器的技术动向

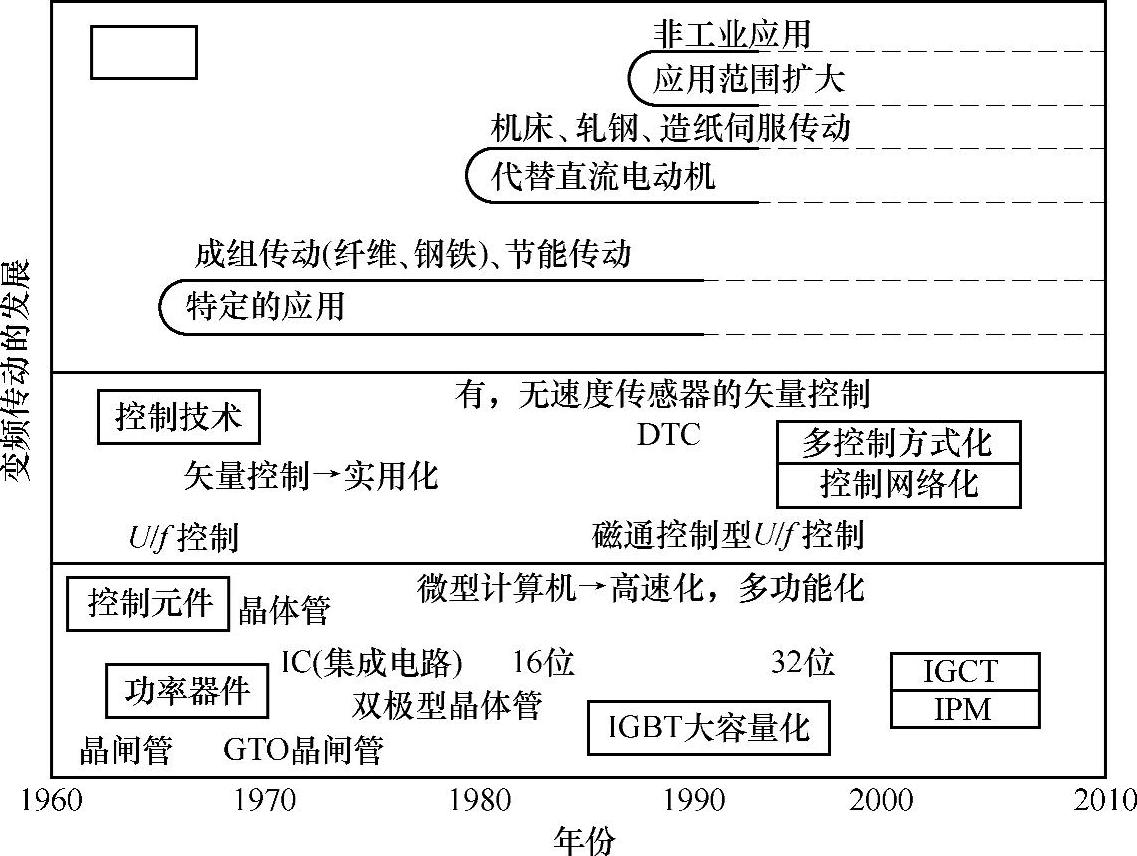

采用变频器的调速传动技术,近年来取得惊人的进步。其发展历程如图2-2所示。

从技术发展动向看,大致有如下几个方面:

1.IGBT的应用 最近几年,IGBT的应用正在迅速推进。其显著的特点是:开关频率高,驱动电路简单。用于通用变频器时,有如下明显的效果:

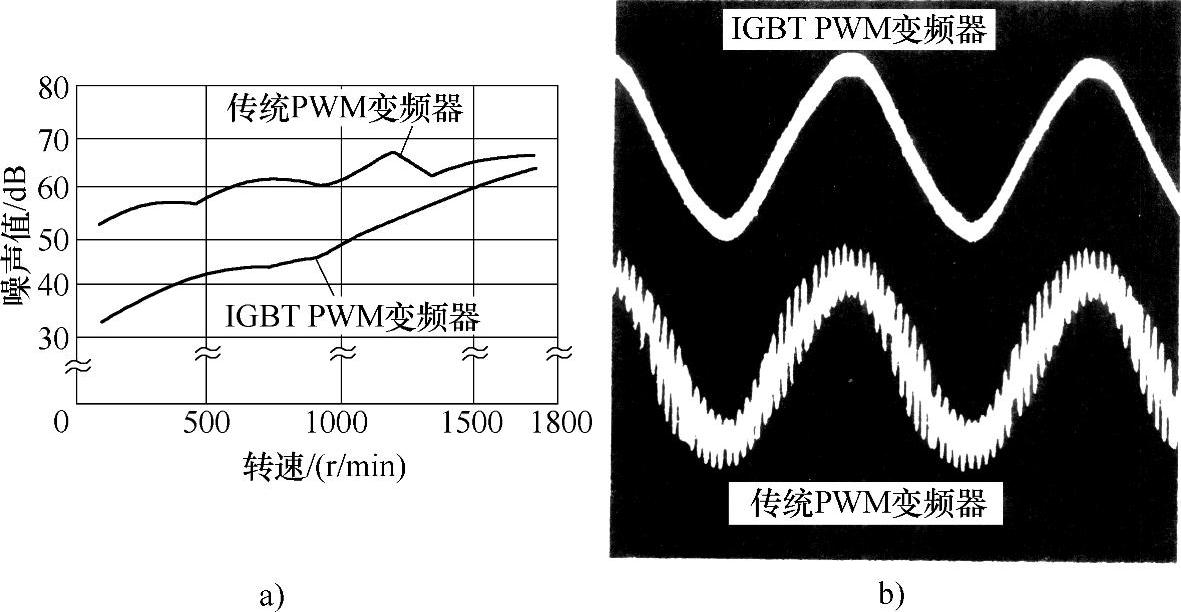

(1)由于载波频率的提高(16kHz或更高),负载电动机的噪声明显减小,实现了低噪声传动。电动机的金属鸣响音因振动频率超过了人耳可感知的程度而“消失”(见图2-3a);(https://www.xing528.com)

(2)同样由于载波频率的提高,使电动机的电流(特别是低速时的电流)波形更加趋于正弦波,因而减小了电动机转矩的脉动和电动机的损耗(见图2-3b);

(3)由于IGBT为电压驱动型,因而简化了驱动回路,使整个装置更加紧凑,可靠性提高,成本降低。

图2-2 通用变频器的发展历程

(4)主开关器件如果采用1.5节介绍的IPM,上述效果将更加明显。采用IPM已成为一种新趋势。

图2-3 IGBT变频器供电的异步电动机的噪声和电流波形

a)电动机的噪声 b)电动机的电流波形

2.网侧变流器的PWM控制 目前上市的绝大多数通用变频器,其网侧变流器常采用不可控的二极管整流器。虽然控制简单,成本较低,但也有它的缺点。比如,网侧电流波形严重畸变,影响电网的功率因数,电动机的谐波损耗大,制动时的再生能量无法回馈给电网等。

现已开发出一种新型的采用PWM控制方式的自换相变流器,(称为“斩控式整流器”或“PWM整流器”,见2.5.2节),并已成功地用作变频器中的网侧变流器。电路结构形式与逆变器完全相同,每个桥臂均由一个自关断器件和一个二极管反并联组成。其特点是:直流输出电压连续可调,输入电流(网侧电流)波形基本为正弦,功率因数可保持为1,并且能量可以双向流动。

网侧变流器采用PWM控制的变频器,又称为“双PWM控制变频器”。这种再生能量回馈式高性能通用变频器,代表着另一个新的技术发展动向。它的大容量化,对于制动频繁的或可逆运行的生产设备十分有意义。价位高、初投资大也是一个现实问题,某种程度上限制了它的发展速度。

3.矢量控制变频器的通用化 在造纸、轧钢等应用领域,要求高精度、快响应,一般型的通用变频器已经不能胜任。往往要采用矢量控制方案。但是矢量控制往往需要速度传感器,运算复杂、调整麻烦,对电动机的参数依赖性较大。目前,国外正在努力使矢量控制变频器实现通用化。因此,对无速度传感器的矢量控制系统的理论研究和实用化的开发代表着另一个新的技术发展动向。

4.DTC系统的通用化 直接转矩控制变频器采用逆变器的SVPWM控制,直接控制电机的转矩。转矩动态响应快,适于大惯量、要求快速响应的系统。ABB等公司推出了这种变频器。

5.控制的网络化 通用变频器在系统中作为执行部件,施加给它的信号,由上级计算机系统和PLC提供,实现网络化控制。在自动化生产线中已广泛采用网络化控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。