1.耐压试验

压力容器在其制造完毕后,都要进行耐压试验。耐压试验是压力容器设计、材料、制造质量综合性检验的重要手段之一,常见的有液压试验、气压试验和气液组合压力试验三种。

(1)耐压试验的目的和作用

耐压试验的目的是检验压力容器受压元件及焊缝的强度和密封性能。在试验过程中,通过观察受压元件及焊缝有无明显变形或破裂,来验证压力容器是否具有设计压力下安全运行所必需的承压能力,同时,通过观察焊缝、法兰等连接处有无渗漏,检验压力容器的密封性能。

(2)介质的选择

由于耐压试验的试验压力要比设计压力高,所以应该考虑到压力容器在耐压试验时有破裂的可能性。由于相同体积、相同压力的气体爆炸时所释放出的能量要比液体大得多(气体的爆炸能量约为液体的数百甚至数万倍),因此,为减轻锅炉、压力容器在耐压试验时破裂所造成的危害,通常情况下试验介质选用液体。因为水的来源和使用都比较方便,又具有作耐压试验所需的各种性能,所以常用水作为耐压试验的介质,故耐压试验也常称为水压试验。

以水为介质进行耐压试验时,其所用的水必须是符合图样设计或有关标准规定的洁净水。奥氏体不锈钢压力容器用水进行耐压试验后,应及时将水渍去除干净,防止氯离子对奥氏体不锈钢造成晶间腐蚀,若无法达到这一要求时,则应控制水中氯离子含量不超过25mg/L。若水中氯离子含量过高,可加硝酸钠溶液进行处理。

如果由于某种特殊原因不能用水做耐压试验时,可采用试验时不会导致危险的液体,在低于其沸点的温度下,进行耐压试验。当采用可燃性液体进行耐压试验时,试验温度必须低于可燃性液体的闪点,试验场地附近不得有火源,且应配备相应的消防器材。

气压试验比水压试验更为灵敏和迅速,同时试验后的产品不用排水处理,对于排水困难的产品尤为适用。另外,如由于结构或支承原因,不能向压力容器内安全充灌液体进行耐压试验,以及运行条件不允许压力容器中残留试验液体时,可按图样规定采用气压试验。气压试验所用气体应为干燥洁净的空气、氮气或其他惰性气体。具有易燃介质的在用压力容器,必须进行彻底的清洗和置换,否则严禁用空气作为试验介质。由于气压试验的危险性比水压试验大,所以在进行试验时,必须严格采取相应的安全技术措施,以防试验过程中发生事故。

(3)试验温度与试验压力的选择

1)试验温度的选择。确定耐压试验温度时应考虑两个方面的因素:一方面由于在压力容器上广泛使用的碳素钢、普通低合金钢等珠光体型钢种存在一个无塑性转变温度,低于该温度材料韧性会急剧下降,因此必须保证耐压试验时器壁温度高于钢材的无塑性转变温度。另一方面耐压试验温度过高或过低都会影响观察,当温度过低时,在容器外壁表面易结存空气中的水分(结露),甚至冻结,影响观察;温度过高,当有少量液体泄漏时将会很快蒸发,不易被观察到。

为使耐压试验安全进行且保证试验的观察效果,耐压试验的温度按TSGR0004—2009《固定式压力容器安全技术监察规程》和GB150.4—2011的要求规定。

①液压试验。Q345R、Q370R、07MnMoVR制容器进行液压试验时,液体温度不得低于5℃;其他钢制容器进行液压试验时,液体温度不得低于15℃;低温容器液压试验的液体温度应不低于壳体材料和焊接接头的冲击试验温度(取其高者)加20℃。如果由于板厚等因素造成材料无塑性转变温度升高,则需相应提高试验温度。

当有试验数据支持时,可使用较低温度液体进行试验,但试验时应保证试验温度(容器器壁金属温度)比容器器壁金属无塑性转变温度至少高30℃。

当用可燃、易燃液体介质代替水进行耐压试验时,其试验温度上限不仅应低于该介质沸点的一定数值,还必须低于该介质的闪点。

②气压试验和气液组合压力试验。试验温度液压试验温度要求相同。

2)试验压力的选择。耐压试验的压力应按TSGR0004—2009《固定式压力容器安全技术监察规程》的规定。容器耐压试验压力应符合设计图样的要求,且不小于式(8-8)的计算值。

式中 pT——耐压试验压力(MPa);

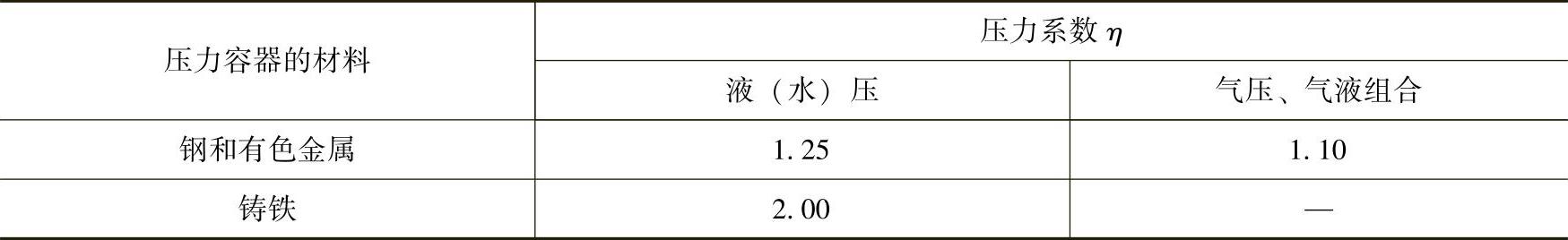

η——耐压试验压力系数,按表8-14选用;

p——压力容器的设计压力(MPa);

[σ]——试验温度下材料的许用应力(MPa);

[σ]t——设计温度下材料的许用应力(MPa)。

表8-14 耐压试验的压力系数η

当压力容器各元件(筒体、封头、接管、法兰等)所用材料不同时,计算耐压试验压力应当取各元件材料 比值中最小值。

比值中最小值。

(4)耐压试验程序

根据TSG R0004—2009《固定式压力容器安全技术监察规程》和GB150.4—2011的相关要求及规定。

1)耐压试验前的准备:

①耐压试验前,压力容器各连接部位的紧固件应装配齐全,并紧固妥当;为进行耐压试验而装配的临时受压元件,应采取适当的措施,保证其安全性。

②试验用压力表应安装在被试验容器安放位置的顶部。压力试验必须至少采用两个量程相同的并经校验的压力表,压力表的量程在试验压力的2倍左右为宜,但不应低于1.5倍和高于3倍的试验压力;设计压力小于1.6MPa的压力容器使用的压力表精度不低于2.5级,设计压力大于或者等于1.6MPa的压力容器使用的压力表精度不低于1.6级;压力表盘刻度极限值应当为最大允许工作压力的1.5~3.0倍,压力表表盘直径不得小于100mm。

③耐压试验时,压力容器上焊接的临时受压元件,应当采取适当的措施保证其强度和安全性。

④有开孔补强圈的容器,应在压力试验前通入0.4~0.5MPa的压缩空气,检查焊缝是否漏气,检验合格后方能进行耐压试验,信号孔要保留。

⑤耐压试验场地应当有可靠的安全防护设施,并且经过单位技术负责人和安全管理部门检查认可。

2)耐压试验通用要求:(https://www.xing528.com)

①耐压试验保压期间不得采用连续加压以维持试验压力不变,试验过程中不得带压紧固螺栓或向受压元件施加外力。

②耐压试验过程中,不得进行与试验无关的工作,无关人员不得在试验现场停留。

③压力容器进行试验时,监察人员必须到场进行监督检验。

④耐压试验后,因焊接接头或接管泄漏而进行返修的容器,或者其他部位返修深度大于该处壁厚二分之一的容器,应重新进行耐压试验。

3)液压试验过程:

①试验时在容器顶部设置排气口,使液体完全充满容器,并使容器内部的空气排尽。在试

验过程中应保持容器外表面干燥。

②当试验容器器壁金属温度与液体温度接近时,方可缓慢升压至设计压力,确认无泄漏后继续升压至规定的试验压力,保压时间一般不少于30min;然后降至设计压力,保压足够时间,对所有焊接接头和连接部位进行检查,检查期间压力应保持不变。

③液压试验完毕后,应将液体排尽并用压缩空气将内部吹干。当容器内部的干燥度有特殊要求时,也可采用加热炉余热烘干、鼓入热风、整体进炉等方法进行干燥。

④液压试验后的容器,以不出现下列情况为合格:无渗漏,无可见的变形及试验过程中无异常的响声。如有渗漏,修补后重新试验。

4)气压试验和气液组合压力试验过程。气压试验和气液组合压力试验应有安全措施,试验单位的安全管理部门应当派人进行现场监督。

①气液组合压力试验可根据容器的承重能力先注入部分液体,然后注入气体。

②气压试验时,应先缓慢升压至规定试验压力的10%,保压5min,并且对所有焊接接头和连接部位进行初次检查;如无泄漏再继续升压至规定试验压力的50%;如无异常现象,其后按规定试验压力的10%逐级升压,直到试验压力,保压10min;然后降至设计压力,保压足够时间后进行检查,检查期间压力应保持不变。

③气压试验和气液组合压力试验的合格标准:在气压试验过程中,容器应无异常声响,经肥皂液或其他检漏液检查无漏气,无可见的变形;在气液组合压力试验过程中,应保持容器外壁干燥,先检查无液体泄漏,然后再经肥皂液或其他检漏液检查无漏气,无异常声响,无可见的变形。

2.泄漏试验

泄漏试验(致密性检验)主要是检验容器密封面及焊接接头的密封性能。储存液体或气体的焊接容器,其焊缝的不致密缺陷,如贯穿性的裂纹、气孔、夹渣、未焊透和疏松组织等,可用泄漏试验来发现。根据试验介质的不同,泄漏检验可分为气密性试验、氨检漏试验、卤素检漏试验和氦检漏试验等。

不是所有的压力容器都要做泄漏试验,只有当压力容器盛装介质的毒性程度为极度、高度危害或者不允许有微量泄漏时,才做泄漏试验。

(1)气密性试验

1)气密性试验所用气体应符合气压试验所用气体的规定。

2)进行气压试验时,一般应将安全附件装配齐全。

3)气密性试验压力为容器的设计压力。

4)试验时压力应缓慢上升,达到规定压力后保持足够长的时间,对所有焊接接头和连接部位进行泄漏检查。小型容器亦可浸入水中检查。

5)试验过程中,无泄漏为合格。如有泄漏,应在修补后重新进行试验。

6)当容器的耐压试验为气压试验时可免做气密性试验。

气密性试验的检查方法为在被检查部位涂(喷)肥皂水,检查肥皂水是否鼓泡。

(2)氨检漏试验

根据设计图样的要求,可采用氨-空气法、氨-氮气法、100%氨气法等氨检漏方法。氨的浓度、试验压力、保压时间由设计图样规定。

氨检漏试验的检查方法一般为在试验介质中加入1%(体积分数)的氨气,将被检查部位表面用5%(质量分数)硝酸汞溶液浸过的纸带覆盖,如果有不致密的部位,氨气就会透出使纸带的相应部位形成黑色的痕迹。此法较为灵敏、方便。

(3)卤素检漏试验

卤素检漏试验时,容器内的真空度要求、采用的卤素气体种类、试验压力、保压时间以及试验操作程序均需按照设计图样的要求执行。

(4)氦检漏试验

氦检漏试验时,容器内的真空度要求、氦气的浓度、试验压力、保压时间以及试验操作程序均需按照设计图样的要求执行。

氦检漏试验的检查方法一般为在试验介质中充入氦气,如果有不致密的部位,就可利用氦气检漏仪在被检查部位表面检测出氦气。目前的氦气检漏仪可以发现气体中含有千万分之一的氦气存在,相当于在标准状态下漏气率为1cm3/a,因此,其灵敏度较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。