封头成形的方法主要有冲压法、旋压法和爆炸成形法三种。目前常用的方法是冲压法和旋压法。

1.封头的整体冲压

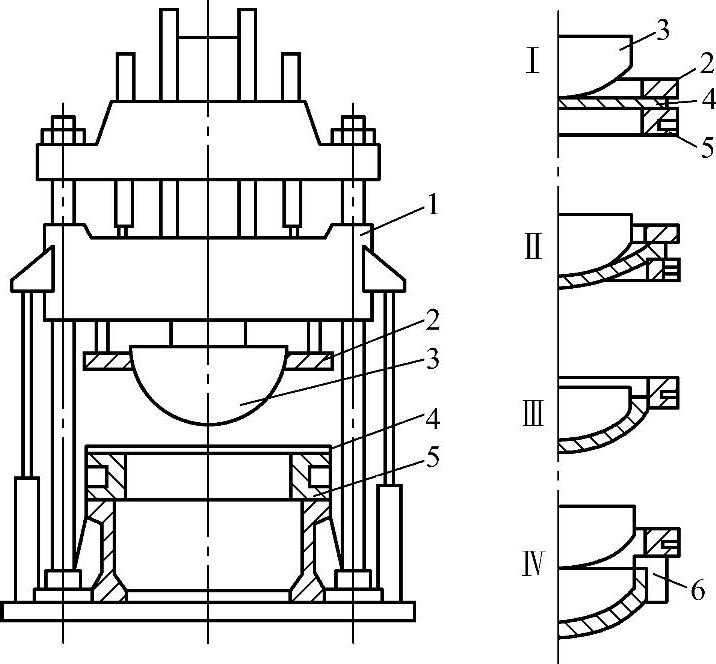

椭圆形和半球形封头采用的成形工艺就是整体冲压。封头的冲压成形是在水压机或油压机上完成的。冲压过程如图8-8所示。冲压工艺分为冲压和热冲压两种。

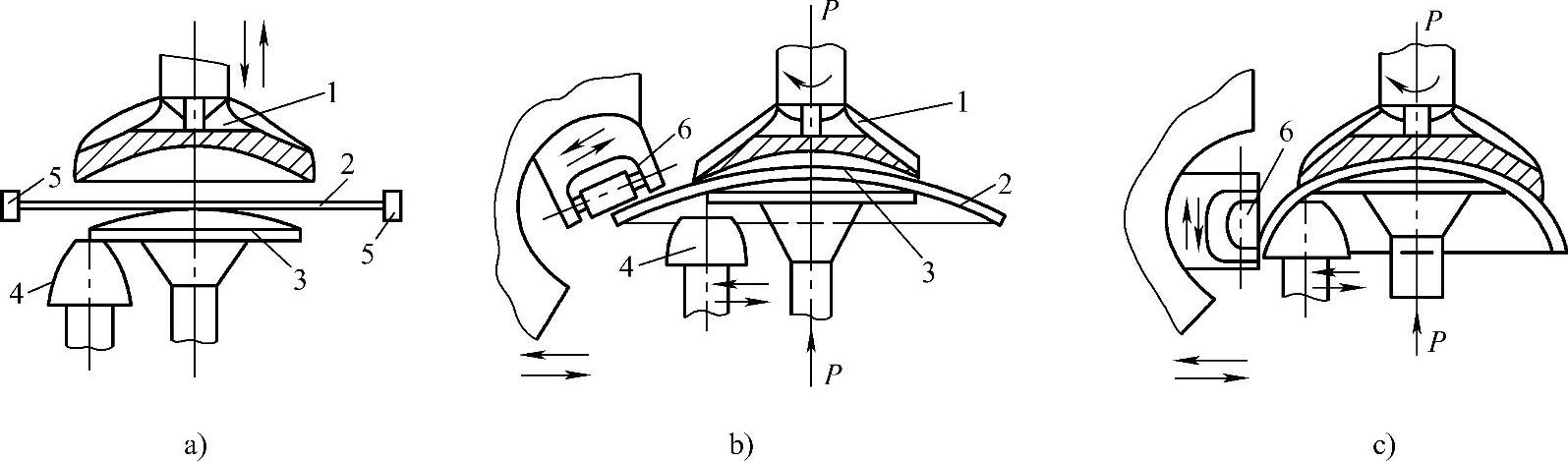

图8-8 水压机冲压封头过程

1—活动横梁 2—压边圈 3—上模(冲头) 4—板料 5—下模(拉环) 6—脱模装置

(1)板料在冲压过程中的变形和应力特点

板料在冲压过程中的变形和应力非常复杂,我们只能做一些粗略的定性分析。圆形板料从与冲头接触开始,到被强制通过拉环完成变形为止,径向上各点的变形和应力随时都在变化。

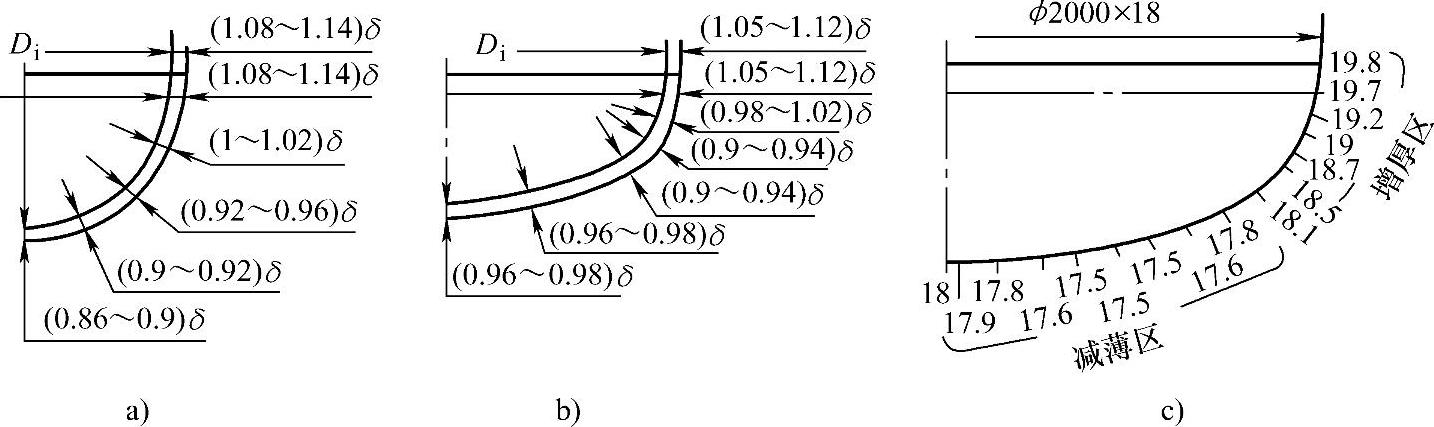

从变形前后的差别看,板料的径向和周向纤维都发生了弯曲。如果按面积考虑,则径向纤维变长。变长的原因,一方面是冲头拉伸力的拉伸作用,另一方面是周向纤维压缩时金属向径向流动的结果。在实际冲压过程中后者是主要的。周向纤维长度越靠近外周压缩越明显。板料的周向压缩产生两个后果,一是周边区板料的厚度及径向长度均有增加,另一个是过分的压应变使板料发生失稳而产生褶皱。椭圆形和半球形封头冲压后的厚度变化情况如图8-9所示。

图8-9 封头厚度变化图

a)球形封头 b)椭圆形封头 c)ϕ2000×18椭圆形封头

(2)封头的冲压工艺

封头的制造过程主要由板料的检验、拼板、拼板缝的处理、加热、冲压、封头的边缘加工、环向焊缝坡口的加工、检验等工序组成。

1)板料的检验。主要检验板料的化学成分及力学性能,并进行100%的超声波探伤。

2)拼板。当封头的展开直径大于板宽时,就必须进行拼板。先拼板,后冲压。拼板时焊缝只允许环向和径向布置。

3)拼板缝的处理。拼接焊缝的余高不能太高,否则冲压时焊缝与模具间会产生很大的摩擦,阻碍金属流动。若焊缝区的强度高于母材,冲压时会因变形不均而引起鼓包。因此,焊缝余高必须满足规定要求,余高和板厚有关。此外,靠近板边缘的焊缝应磨平,以减少冲压时的摩擦力。

4)加热。由于冲压时板料要经历很大的塑性变形,因此绝大多数封头都是热冲压。但铝制封头基本全用冲压,不锈钢薄板尽量冲压。

5)冲压。放置圆板料时应对中。冲压时一般均采用润滑剂,以减少板料与模具间的摩擦力。碳钢润滑剂一般采用石墨粉加水或机油调成糊状。

6)封头的边缘加工。冲出的封头按所需封头高度切去余量,并加工出封头环缝坡口。

(3)封头冲压时的典型缺陷分析

封头冲压时常出现的典型缺陷有:褶皱、鼓包、直边拉痕压坑、外表面微裂纹、纵向撕裂、偏斜、轴向的垂直断面椭圆等。

1)拉薄。对于椭圆形封头,拉薄最严重的部位在大曲率部位附近,碳钢封头可达钢板厚度的8%~10%;对于半球形封头,拉薄最严重的部位在底部,碳钢封头可达钢板厚度的12%~14%。

影响拉薄量大小的因素很多,如材料强度过低、变形程度过大、封头底部过尖、封头与下模间隙和下模圆角过小、压边力过大或过小、润滑不良、热冲压时加热温度过高和加热不均匀均使拉薄量增加。

2)褶皱。褶皱严重影响封头质量,褶皱严重时造成金属不能通过冲头与拉环的间隙而使封头拉薄严重,甚至拉断。

影响褶皱产生的主要因素为切向压应力和褶皱准数。

褶皱准数=(Da-Dm)/δ (8-7)

式中 Da——圆形板料直径;

Dm——封头中径;

δ——板厚。(https://www.xing528.com)

切向压应力越大,产生褶皱的可能性越大;褶皱准数越大,表明拉伸越深而板厚越薄,越易产生褶皱。另外,褶皱的产生还与板料的加热温度高低和均匀性、板料有无拼缝及对口错变量的大小、冲头与拉环的间隙大小及均匀性、拉环圆角大小和润滑情况有关。

防止产生褶皱最有效的方法是采用压边圈。压边圈有两种形式:固定压力法和固定间隙法。根据经验:

对于碳钢或普通低合金钢封头Da-Dm≤20δ或对于标准椭圆形封头Dm≤90δ时均不会产生褶皱,因此无需压边圈就能冲出不褶皱的封头。

对于20δ≤Da-Dm<45δ的封头,用一般的压边圈就能一次冲压成型,且不产生褶皱。

当Dm≥45δ时,则必然产生褶皱,即使采用一般的压边法,也会产生褶皱。这种封头从相对厚度来说,称为薄壁封头。薄壁封头可采用下列方法解决褶皱问题:两次或三次成形法;多个薄壁封头重叠点焊牢固,作为一个封头预冲后,再分开精冲、夹板冲压法等。

3)鼓包。鼓包产生的原因与褶皱类似,但偏重于拼接焊缝的余高大小及其处理。此外还有冲压工艺方面的原因,如加热不均匀、压边力太小或不均匀、冲头与拉环间隙太大以及拉环圆角太大等。

2.封头的旋压成形

封头的旋压成形主要是针对制造碟形封头而言的。用冲压法制造封头时需要的模具量很大,而且在制造大型封头时模具费用很高,且需要大型冲压设备,造成制造成本太高。

(1)旋压的工作原理

旋压是逐点、依次成形工艺,基本是靠弯曲来实现成形目的的。旋压成形不会产生明显的拉伸作用,故壁厚减薄量较小。由于每次的减薄量小,变形区域也小,故在周边不宜产生褶皱。但旋压法制造一个封头所用的工时多,故它一般适用于单件小批量生产。

(2)旋压封头的方法

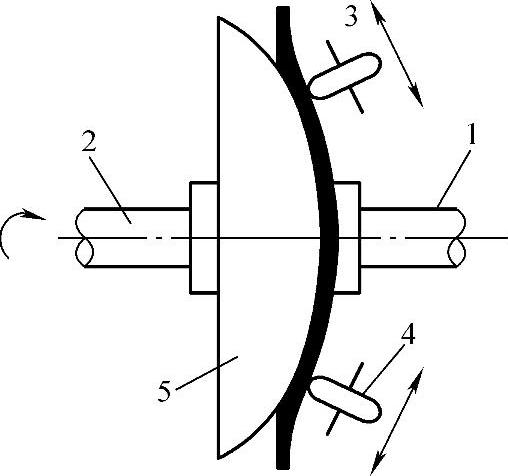

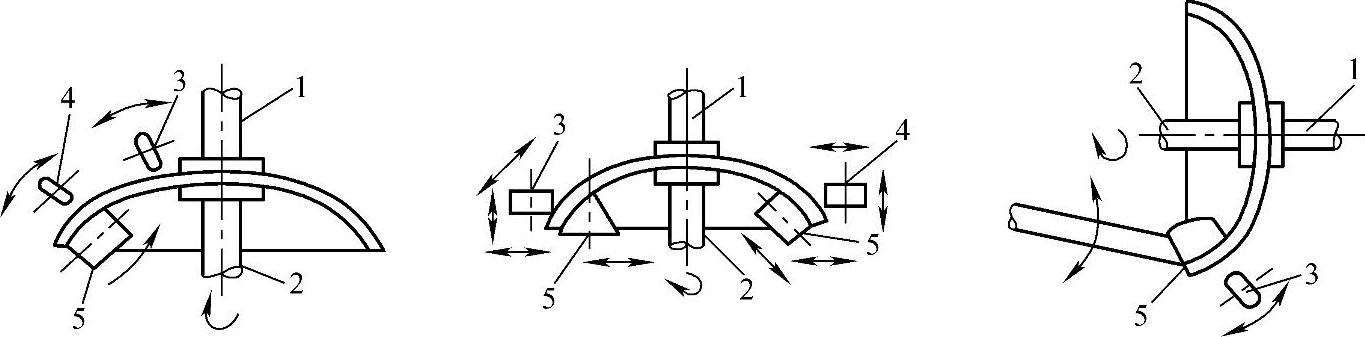

旋压封头一般分为单机旋压和联机旋压两种,其中单机旋压又可分为有模旋压、无模旋压和冲旋联合三种形式。封头的中心顶圆采用模压,而支承辊与旋压辊只旋压过渡区与直边区的结构称为有模旋压。这种有模旋压设备体积较大,功率消耗也较大,如图8-10所示。全部封头曲面都是由支承辊与旋压辊完成的结构称为无模旋压。这种无模旋压法需用的工艺装备数量少,应用较广,如图8-11所示。在一台设备上先以冲压方法把毛坯钢板压鼓成碟形,再以旋压方法进行翻边的方法称为冲旋联合法。这种旋压机虽然不需要大型模具,但功率消耗较大。它适宜于生产大型、单件的厚壁封头,如图8-12所示。

图8-10 封头的有模旋压法

1—上主轴 2—下主轴 3—外旋辊Ⅰ 4—外旋辊Ⅱ 5—内旋辊

图8-11 封头的无模旋压法

1—上(右)主轴 2—下(左)主轴 3—外旋辊Ⅰ 4—外旋辊Ⅱ 5—内旋辊

图8-12 封头的立式冲旋联合法

a)冲旋开始 b)冲压中心部分 c)旋压翻边成形

1—上压模 2—板料 3—下压模 4—内旋辊 5—定位装置 6—外旋辊

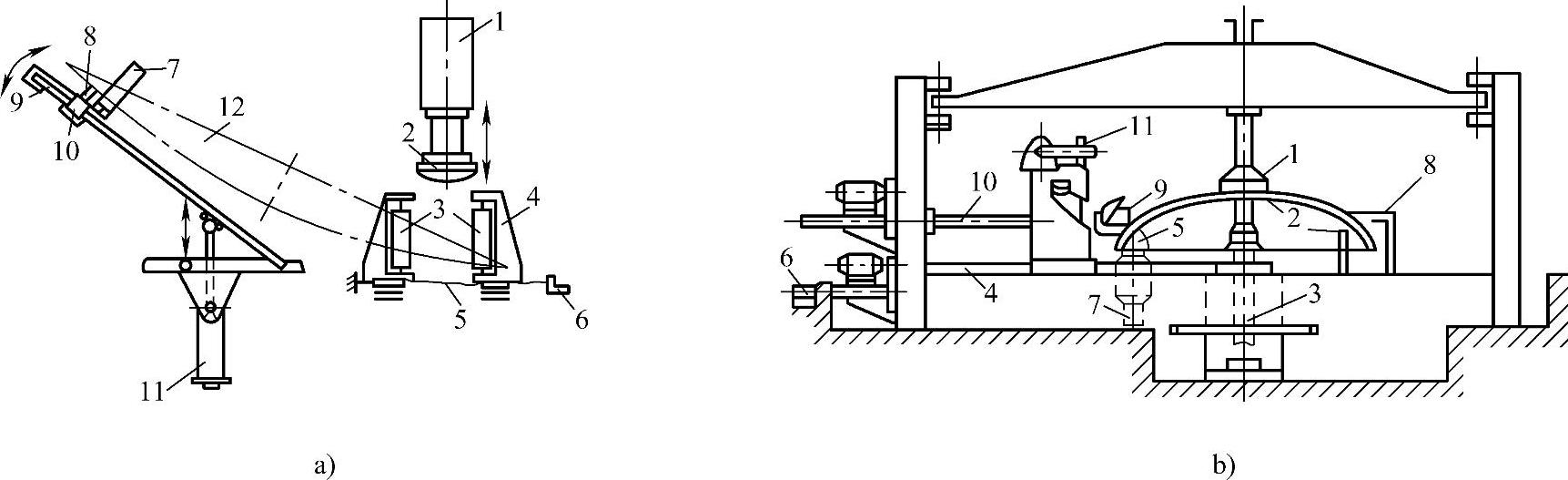

联机旋压法是先将毛坯钢板用压鼓机压成碟形,将封头的中心圆弧半径压到所需的曲率半径,然后再用旋压翻边机进行翻边,得到封头边缘部分的曲率半径。这个过程要分两个步骤完成,如图8-13所示。

图8-13 封头的联机旋压成形

a)压鼓机工作原理

1—液压缸 2—上胎(下胎未画出) 3—导辊 4—导辊架 5—丝杆 6—手轮 7—导辊(可做垂直板面运动) 8—驱动辊 9—电动机 10—减速器 11—压力杆 12—板料

b)立式旋压翻边机

1—上转筒 2—下转筒 3—主轴 4—底座 5—内旋辊 6—内辊水平轴 7—内辊垂直轴 8—加热炉 9—外旋辊 10—外辊水平轴 11—外辊垂直轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。