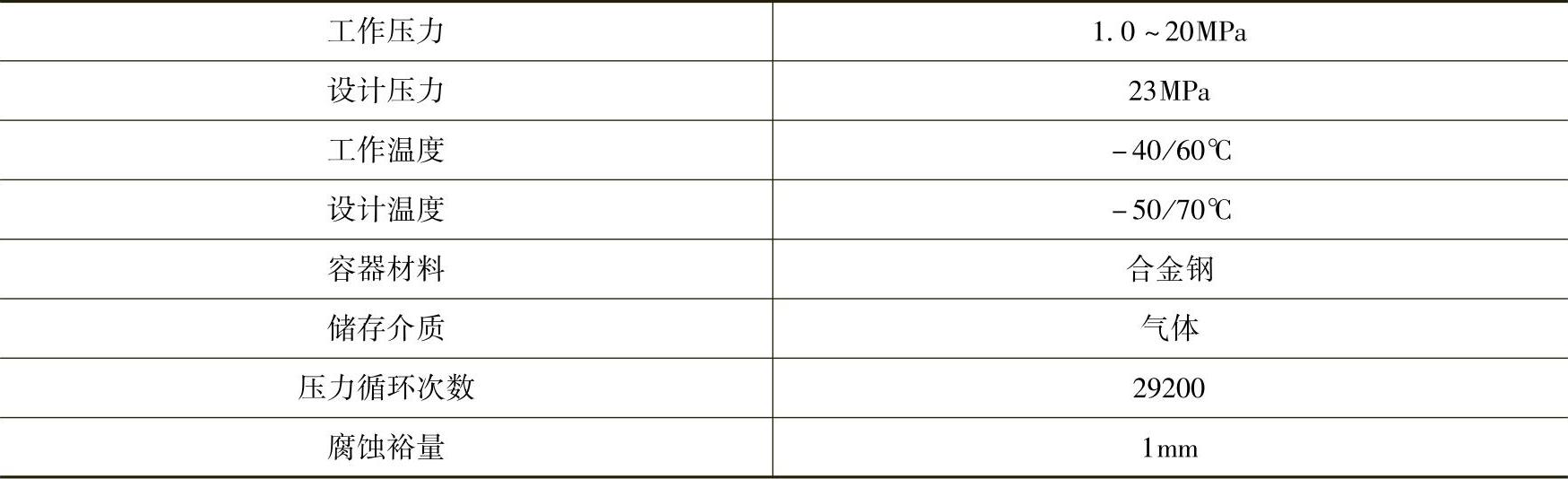

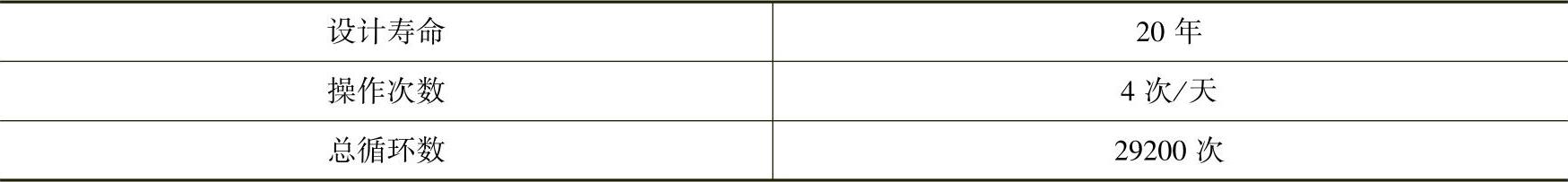

表6-4 计算基础数据

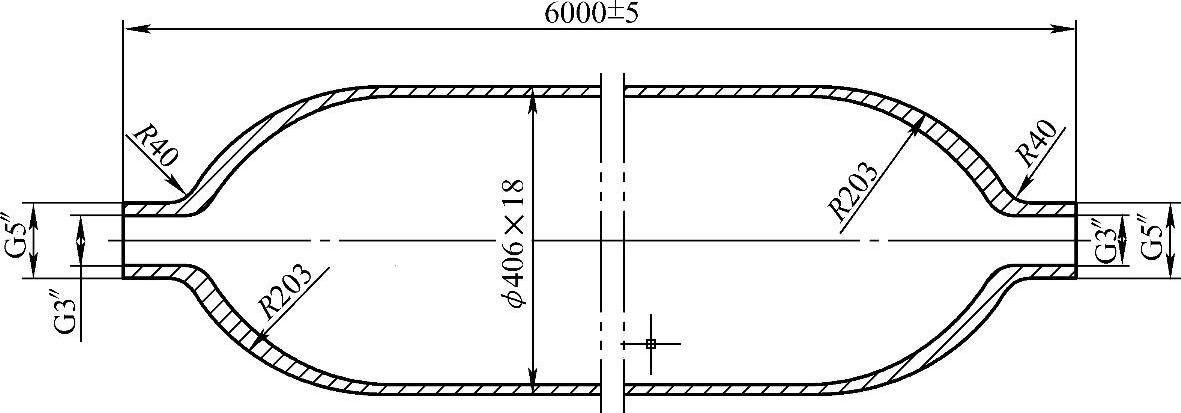

图6-13 瓶式压力容器简图

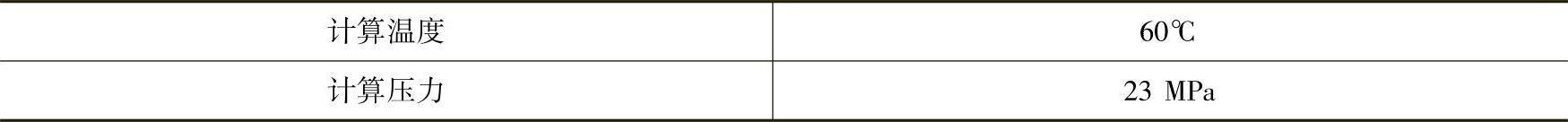

表6-5 强度计算条件

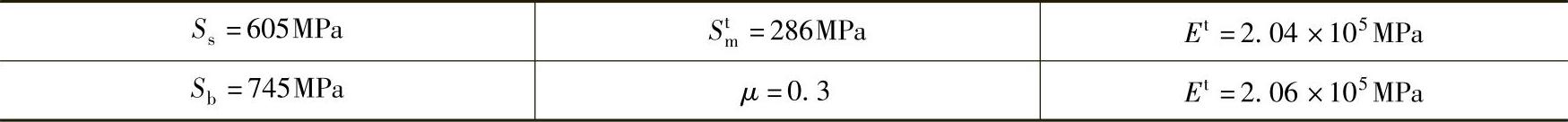

表6-6 材料在计算温度下的常数

注:设计应力强度及弹性模量按JB 4732—1995选取。

表6-7 疲劳计算条件

2.结构分析和力学模型

(1)结构分析

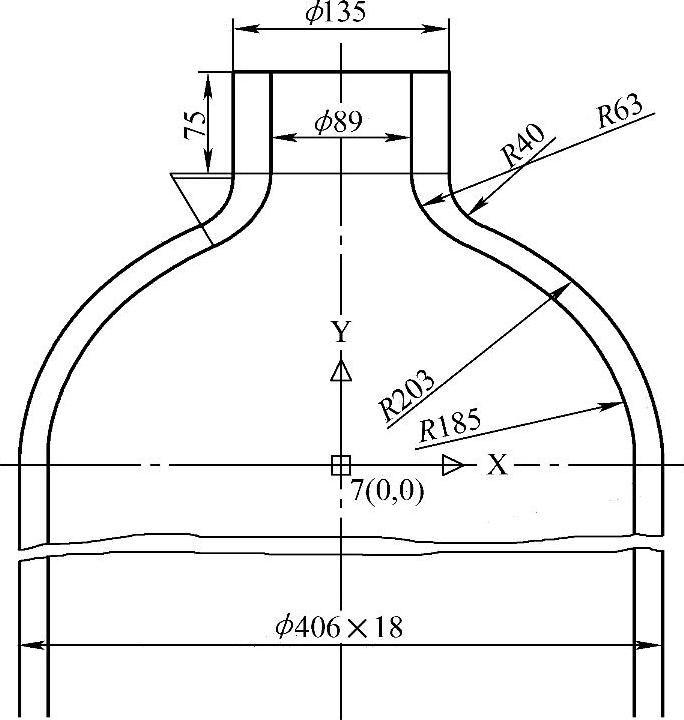

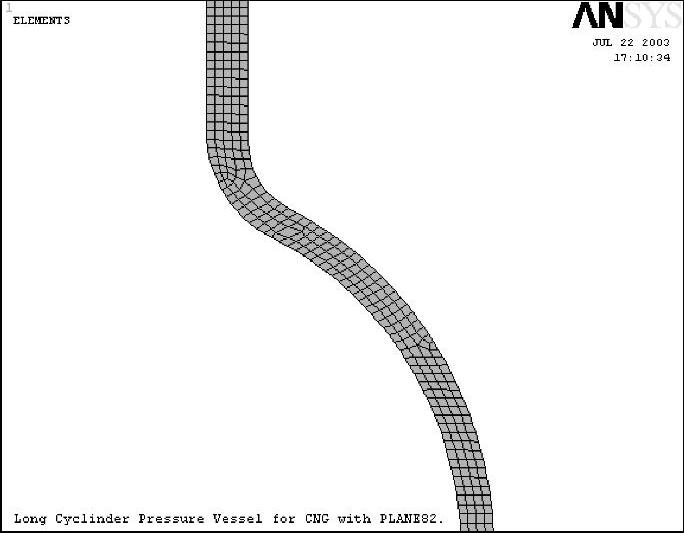

根据厂家提供的分析计算条件及具体结构特点和分析要求,在计算中可以截出从端部算起1000mm的一部分结构,其余部分的应力分布和截开部位的应力分布相同。截出的端部计算模型如图6-15所示。按照图6-15中的细部尺寸和关键点、线的布置,利用ANSYS中自下而上的建模方式,建立结构的剖面区域。

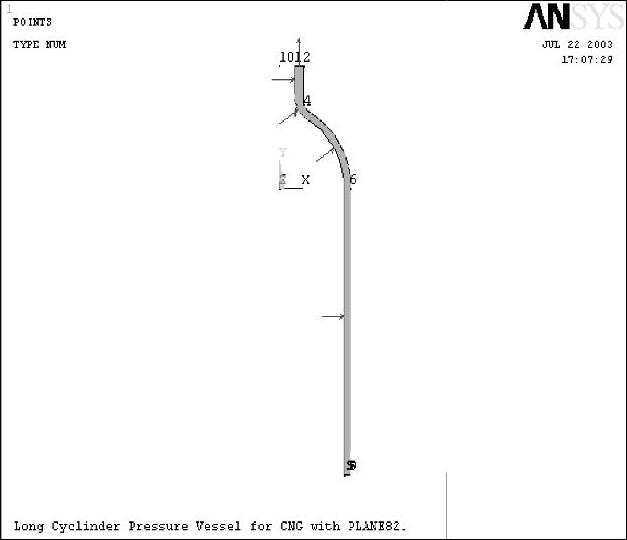

(2)结构力学模型与分析(图6-16、图6-17)

根据结构特性和载荷特性,在有限元模型构建中,采用轴对称力学模型进行分析,位移边界条件和所用单元如下:

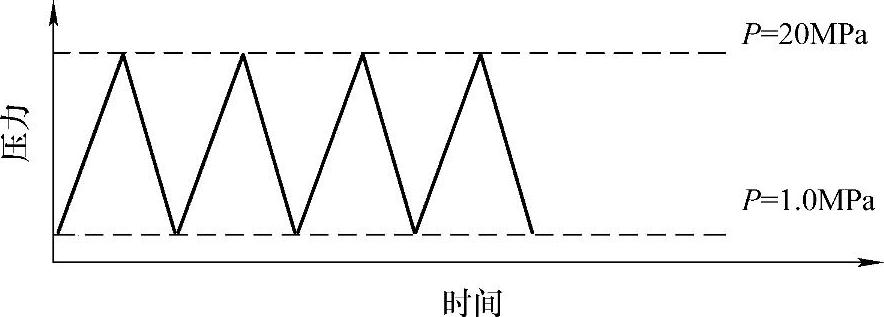

图6-14 载荷与时间的关系示意图

图6-15 端部细节尺寸示意图以及实 体建模关键点和线的布置

图6-16 单元剖面上内压荷载和端部集中力

图6-17 端部部位有限元模型

1)位移边界条件:

在筒体对称面上加对称约束,在筒体下端取X向和Y向位移为零,即

ΔX=0,ΔY=0。

2)有限单元选择:

结构采用ANSYS有限元软件提供的8节点轴对称单元(PLANE82)。

3)力边界条件(设计状态):

内压:P=23MPa(https://www.xing528.com)

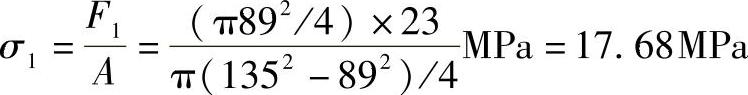

模型壳体小端端部等效拉应力:

(3)设计状态下的有限元分析结果

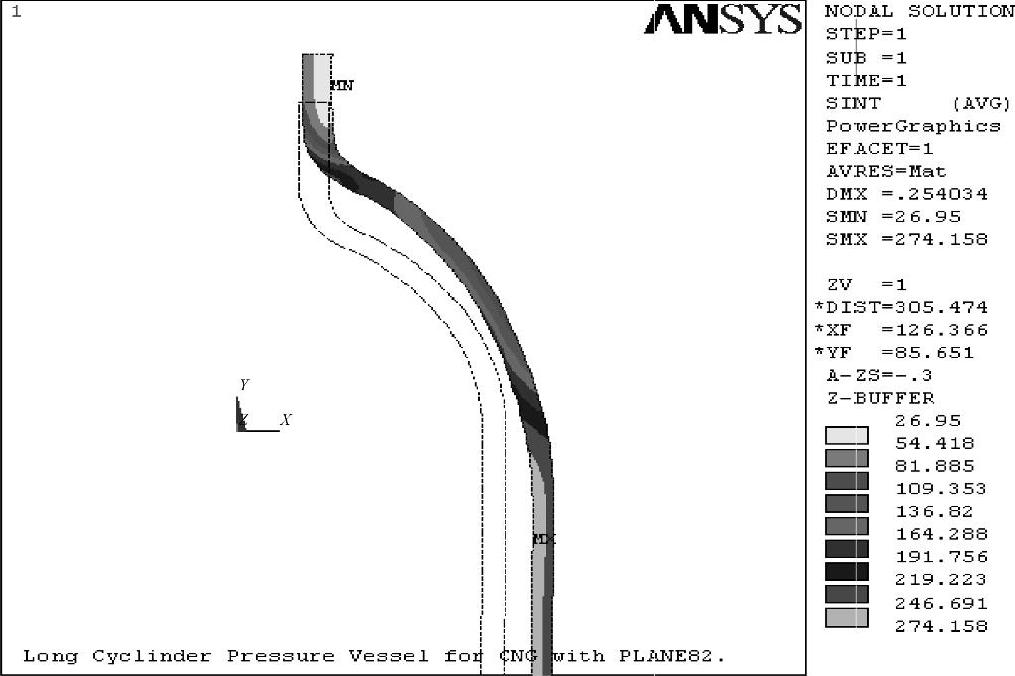

在设计内压23MPa下,有限元分析结果如图6-18所示。

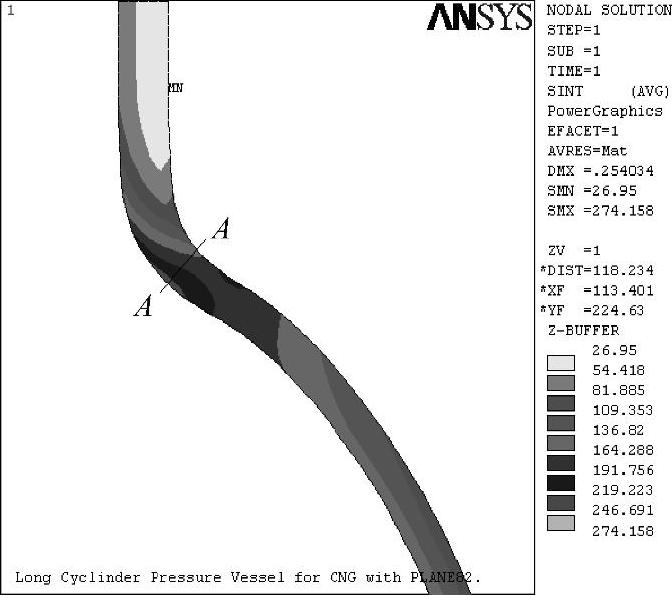

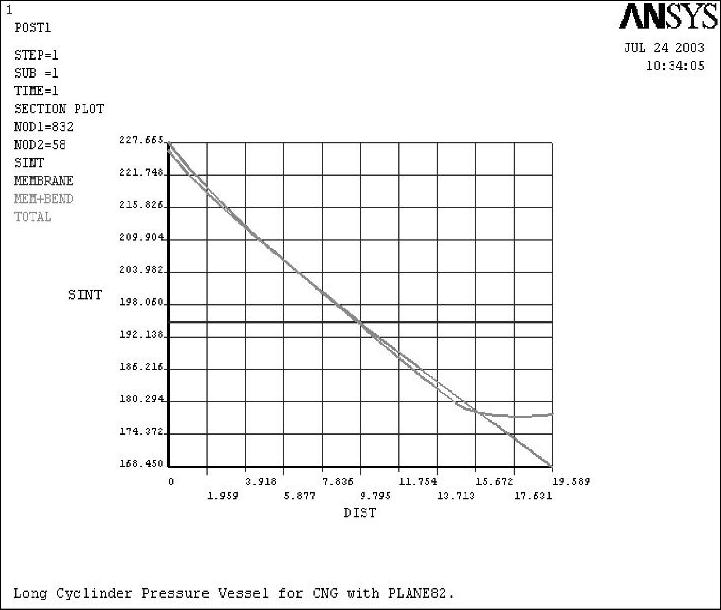

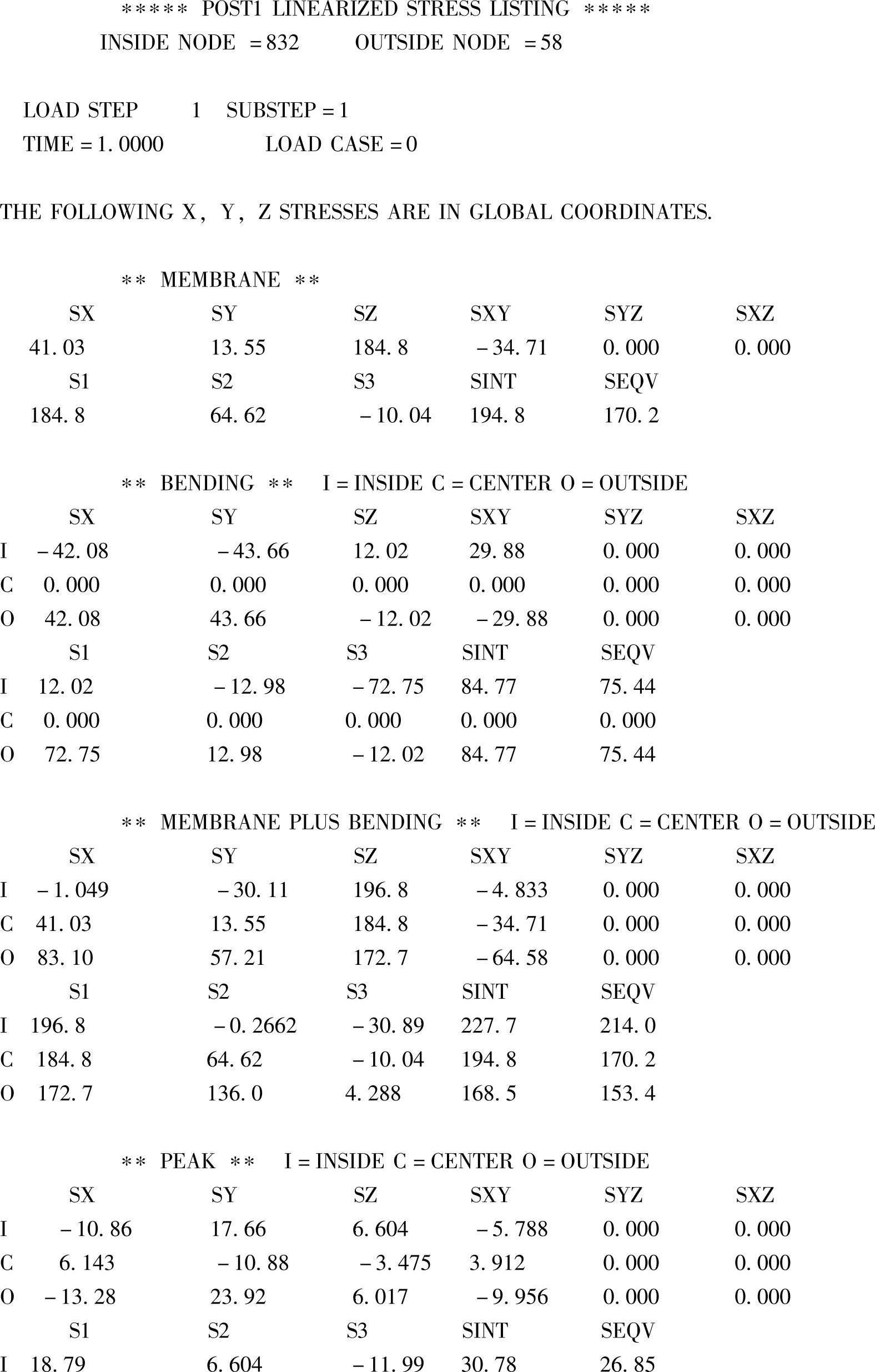

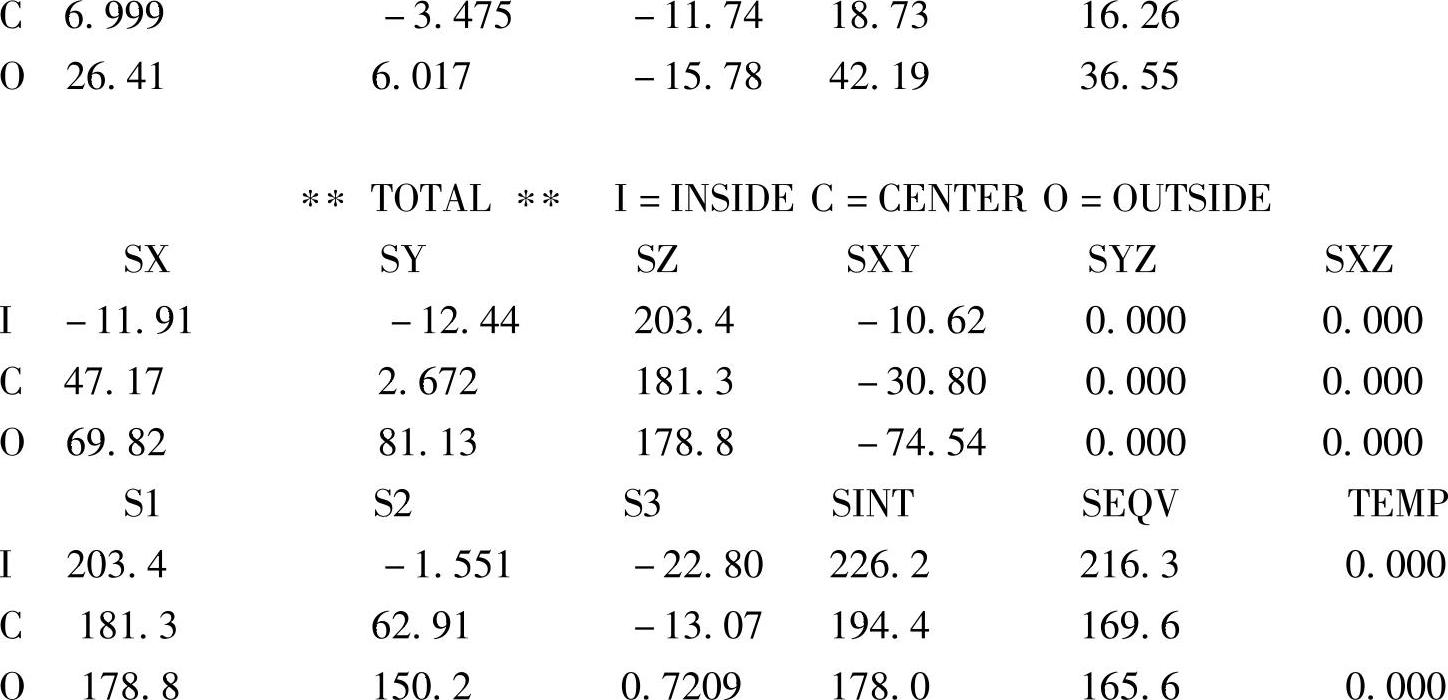

端部部位A—A截面的应力分析结果以及线性化路径如图6-19、图6-20所示。

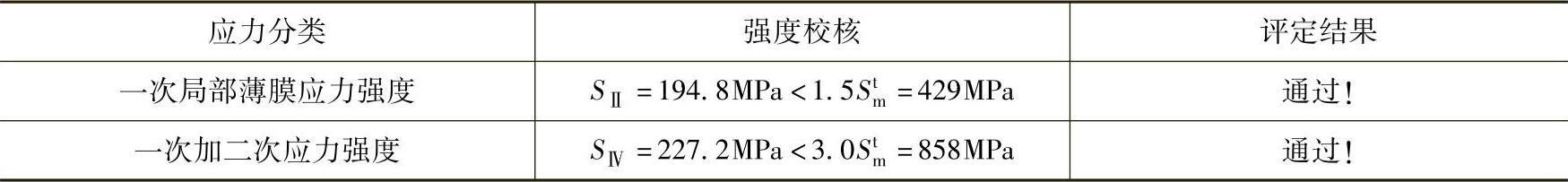

3.应力强度评定

对于路径A—A(图6-19、图6-20):

分析路径如图6-19、图6-20所示,其路径分析结果见附件1,评定结果见表6-8。

强度评定结论:通过!

图6-18 端部部位应力分析结果及变形示意图(变形已放大)

图6-19 端部部位A—A截面

图6-20 端部部位A—A截面的线性化应力分布图

表6-8 评定结果

同理,可进行其他任意截面的应力分析及应力强度评定。

4.疲劳强度评定

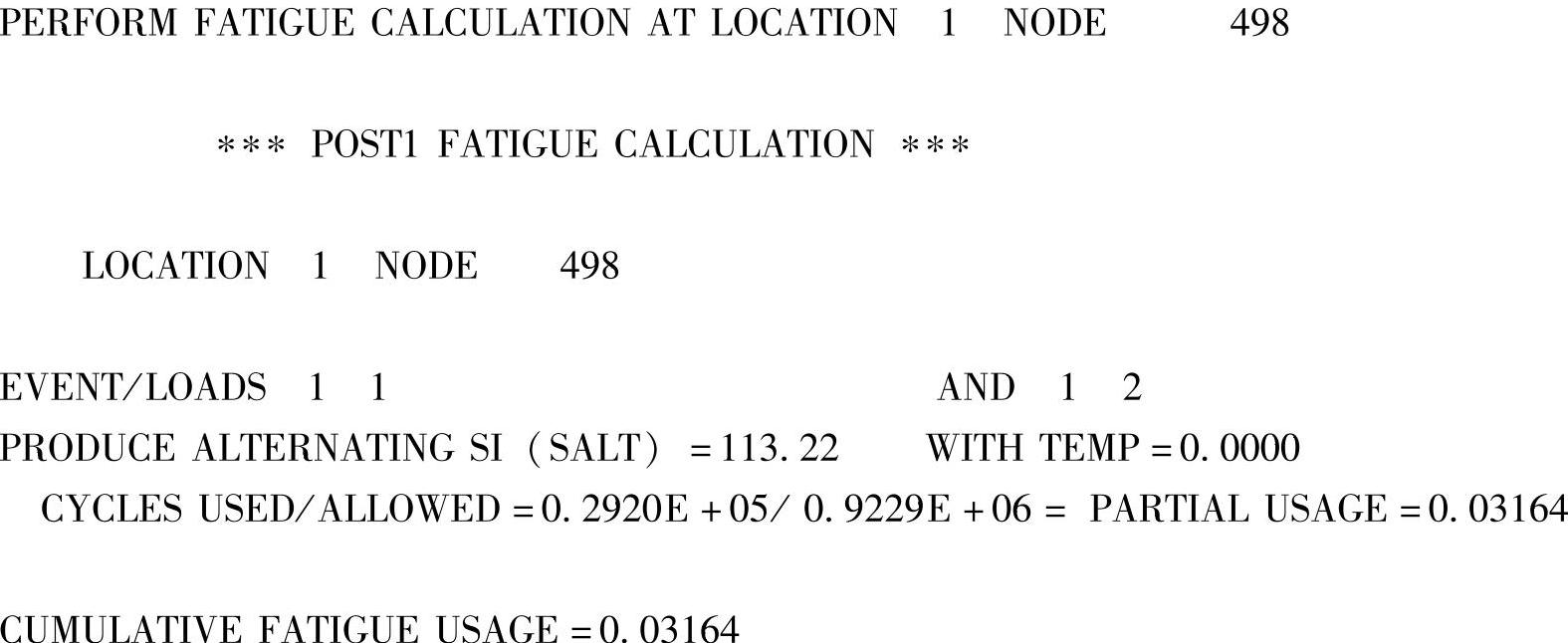

在工作压力状态下,最大应力出现在设备圆筒部位的内壁(节点498),对该点进行的疲劳分析结果参见附件2。

最大应力点的疲劳分析结果:

实际计算循环次数29200

积累使用系数=0.03164<1.0

疲劳强度评定结论:通过!

附件1:截面A—A设计状态下的应力强度值

附件2:疲劳分析结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。