1.设计压力p

1)容器上装有超压泄放装置的一般规定和设计压力确定。《固定容规》和GB 150.1—2011的附录B都有类似规定:超压泄放装置的动作压力不得高于压力容器的设计压力;对于设计图样中注明最高允许工作压力的压力容器,允许超压泄放装置的动作压力不高于该压力容器的最大允许工作压力[1]。

容器装有泄放装置时,一般以容器的设计压力作为容器超压限度的起始压力。需要时,可用容器的最大允许工作压力作为容器超压限度的起始压力。

当容器上仅安装一个泄放装置时,泄放装置的动作压力应不大于设计压力或不大于最高允许工作压力,且该泄放装置应能防止容器的超压不大于设计压力的10%或20kPa中的较大值。

当容器上安装多个泄放装置时,其中一个泄放装置的动作压力应不大于设计压力,其他泄放装置的动作压力可提高,但不得超过设计压力的105%,且该泄放装置应能防止容器的超压不大于设计压力的16%或30kPa中的较大值。

当容器在遇到火灾或接近不能预料的外来热源而可能酿成危险时,应安装辅助的泄放装置,其动作压力不能超过容器设计压力的110%,辅助泄放装置应能防止容器的超压不大于设计压力的21%。若同时要求其超压满足容器上仅安装一个泄放装置时的相应要求,则辅助泄放装置的动作压力应不大于设计压力。

装有超压泄放装置时,容器设计压力的确定步骤见表3-1。

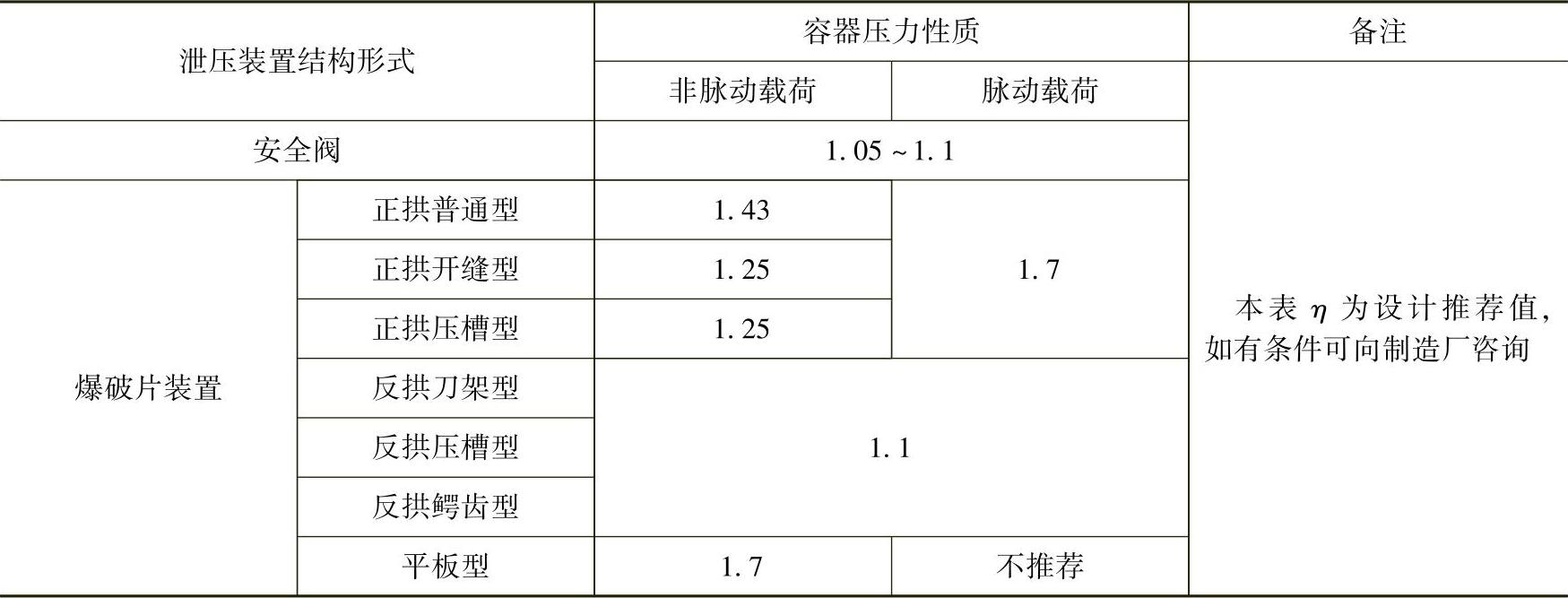

在容器正常操作条件下,泄压装置的动作压力必须高于容器的工作压力,当两者过于接近时,泄压装置会由于压力波动等各种原因而出现频繁动作或低于铭牌上的动作压力而发生动作(开启或爆破)。为保证容器的稳定操作和泄压装置的使用周期,泄压装置动作压力ps与工作压力pw应保持一定压力比值η,要求ps≥ηpw,即可取psmin=ηpw。推荐的η比值见表3-2。

表3-1 装有超压泄放装置时容器设计压力的确定步骤

注:1.pw为容器的工作压力

2.当安全阀的开启压力pz<0.18MPa时,可适当提高pz相对于pw的比值

3.本表为参考性计算,如有成熟的经验或可靠数据,可以不按照本表

表3-2 泄压装置动作压力与容器工作压力之比值η

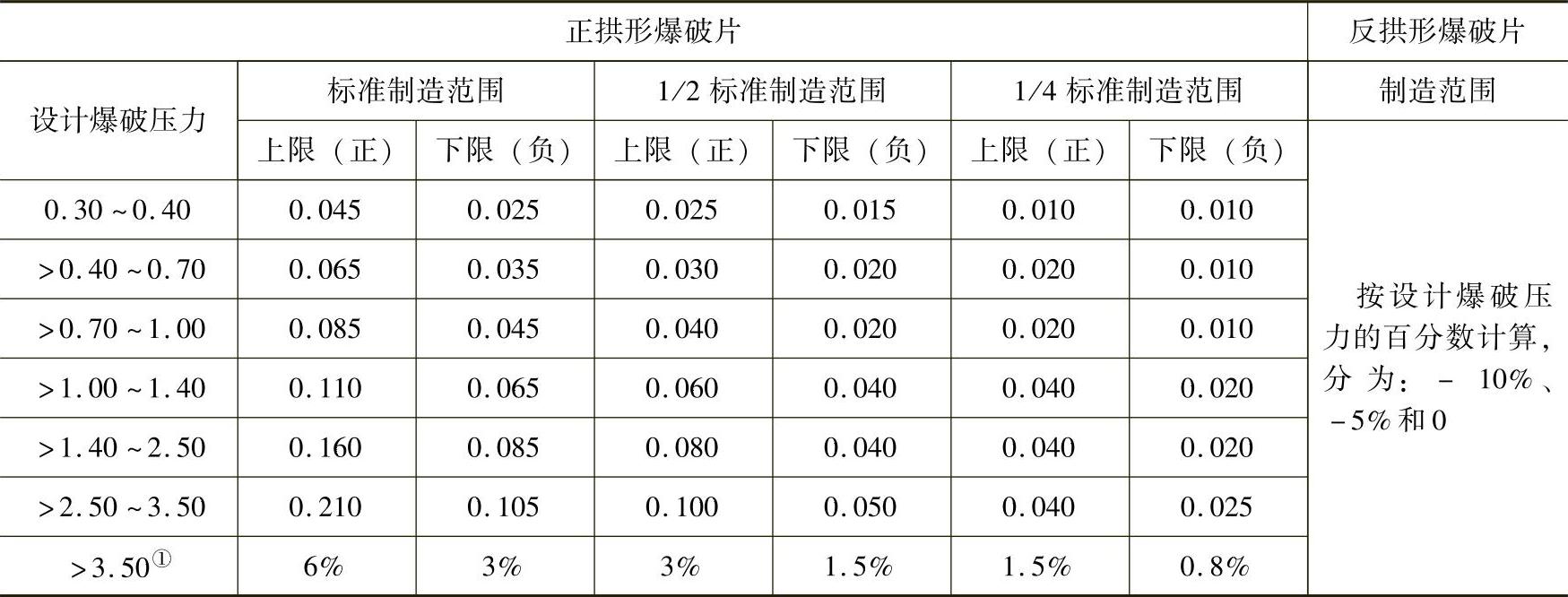

选用爆破片时,将设计爆破压力加上制造范围上下限,可分别得到最高和最低标定爆破压力。将设计爆破压力加上制造范围上下限,再加上爆破压力正负允差,可分别得到最大和最小设计爆破压力,在两者限定的允许爆破范围内,应能保证容器安全又不影响正常操作。爆破片制造范围见表3-3。

表3-3 爆破片制造范围(单位:MPa)

注:经供需双方同意,制造范围也可为零。

①以设计爆破压力的百分数作为爆破片的制造范围。

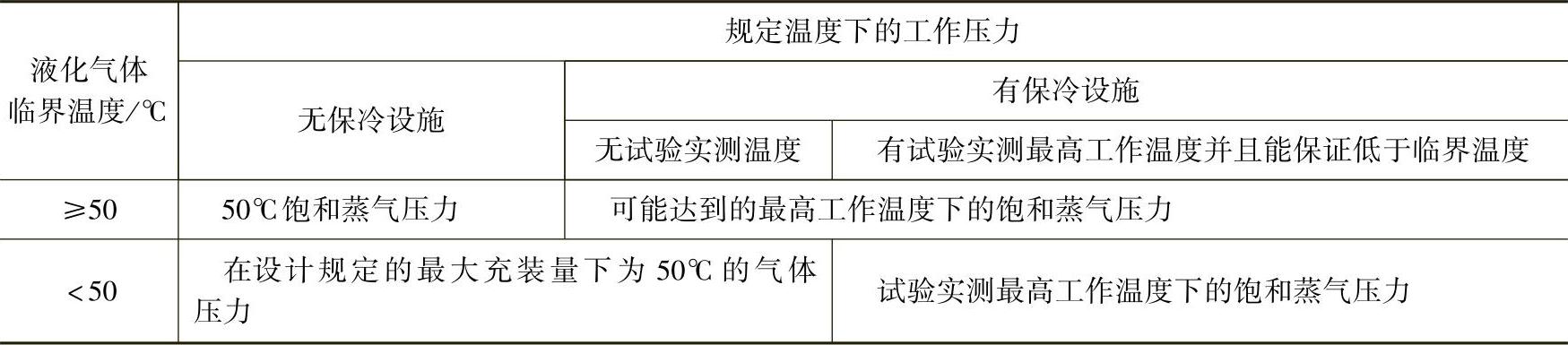

2)对于盛装液化气体的容器,《固定容规》规定:常温储存液化气体压力容器的设计压力,应当以规定温度下的工作压力为基础确定。GB150.1~150.4—2011规定:对于盛装液化气体的容器,如果具有可靠的保冷设施,在规定的装量系数范围内,设计压力应根据工作条件下容器可能达到的最高金属温度确定。

表3-4和表3-5所列为常温储存液化气体压力容器的设计压力。储存液化气体的压力容器应当规定设计储存量,装量系数不得大于0.95。

表3-4 常温储存液化气体压力容器规定温度下的工作压力

常温储存液化石油气压力容器规定温度下的工作压力,按照不低于50℃时混合液化石油气组分的实际饱和蒸气压来确定,设计单位在设计图样上注明限定的组分和对应的压力;若无实际组分数据或者不做组分分析,其规定温度下的工作压力不得低于表3-5的规定。

表3-5 常温储存混合液化石油气压力容器规定温度下的工作压力

3)确定真空容器的壳体厚度时,设计压力按承受外压考虑,当装有安全控制装置(如真空泄放阀)时,设计压力取1.25倍最大内外压力差或0.1MPa两者中的低值;当无安全控制装置时,取0.1MPa。

4)对于由两个或两个以上压力室组成的容器,如夹套容器,应分别确定各压力室的设计压力,确定公用元件的计算压力时,应考虑相邻室之间的最大压力差。

2.设计温度

设计温度在确定时应注意以下几点:

对常温和高温操作的容器,设计温度不得低于壳体金属可能达到的最高金属温度。

对零度以下操作的容器,设计温度不得高于壳体金属可能达到的最低温度。

在任何情况下,容器壳体或其他受压元件金属的表面温度不得超过材料的允许使用温度。

设计常温储存压力容器时,应当充分考虑在正常工作状态下大气环境温度条件对容器壳体金属温度的影响,其最低设计金属温度不得高于历年来月平均最低气温(是指当月各天的最低气温值相加后除以当月的天数)的最低值。

容器各部分在工作状态下的金属温度不同时,可分别设定每部分的设计温度。

元件的金属温度通过以下方法确定:

1)传热计算求得。

2)在已使用的同类容器上测定。

3)根据容器内部介质温度并结合外部条件确定。

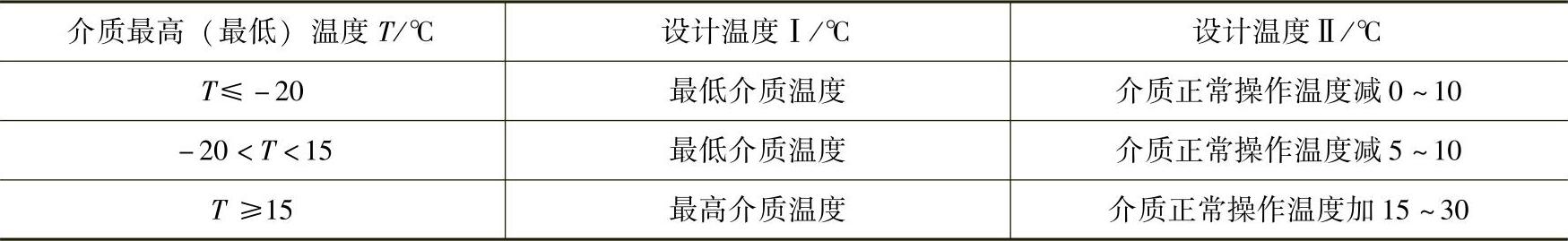

如果按3)确定设计温度,可将操作介质的最高(最低)温度或正常操作温度加(减)一定裕量作为设计温度。容器器壁与介质直接接触,具有外保温(保冷)时,可按表3-6参考选取。

表3-6 根据容器内部介质温度并结合外部条件确定设计温度

3.焊接接头系数

焊接接头系数应根据对接接头的焊缝形式及无损检测的长度比例确定。钢制压力容器ϕ值见表3-7规定。

表3-7 钢制压力容器的焊接接头系数ϕ值

(https://www.xing528.com)

(https://www.xing528.com)

其他金属材料的焊接接头系数按相应标准的规定。

表3-7中规定的系数值是以焊接接头设计及制造要求符合GB 150.1~150.4—2011的规定为前提。例如:

1)焊缝坡口表面不得有裂纹、分层、夹杂等缺陷。

2)施焊前,应清除坡口及两侧母材表面至少20mm范围内(以离坡口边缘的距离计)的氧化皮、油污、熔渣及其他有害杂质。

3)标准抗拉强度下限值大于或者等于540MPa的低合金钢材及Cr-Mo低合金钢材经火焰切割的坡口表面,应进行磁粉或渗透检测。当无法进行磁粉或渗透检测时,应由切割工艺保证坡口质量。

4)不等厚度钢板对接,板厚差超限,单、双面削薄。

5)任何A类焊接接头之间的距离应大于3倍名义厚度,且不小于100mm。

6)焊接接头余高的要求。

7)控制焊缝对口错边量在规定范围。

8)限制焊接接头返修次数不得超过规定,并保证原有的耐蚀性。

9)厚度超限应按规定进行热处理。

10)低温容器A类焊接接头如果采用垫板,焊后需去除,B类焊接接头如受结构的限制,垫板可以不拆除。

制造方面的详细要求可参见GB 150.4—2011的具体规定。

4.许用应力[σ]t

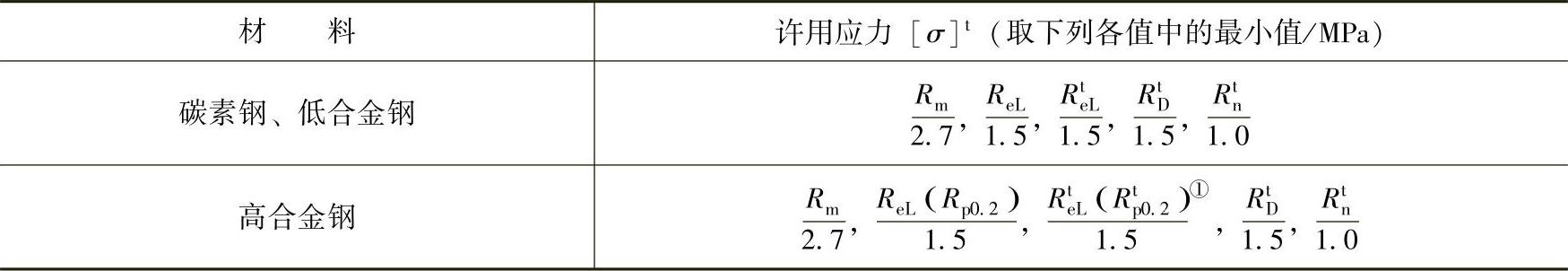

GB150.1~150.4—2011规定了钢制压力容器用材料(除螺栓材料外)许用应力的取值办法,见表3-8。

表3-8 钢制压力容器用材料许用应力的取值方法

注:[σ]t—容器元件材料在设计温度下的许用应力(MPa);

Rm—材料标准抗拉强度下限值(MPa);

ReL(Rp0.2)—材料标准常温屈服强度(或0.2%的延伸强度)(MPa);

RteL(Rtp0.2)—材料在设计温度下的屈服强度(或0.2%的延伸强度)(MPa);

RtD—材料在设计温度下经10万小时断裂的持久强度的平均值(MPa);

Rtn—材料在设计温度下经10万小时蠕变率为1%的蠕变极限平均值(MPa)。

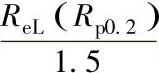

①对奥氏体高合金钢制受压元件,当设计温度低于蠕变范围,且允许有微量的永久变形时,可适当提高许用应力至0.9RteL(Rtp0.2),但不超过 。此规定不适于法兰或其他有微量永久变形就产生泄漏或故障的场合。

。此规定不适于法兰或其他有微量永久变形就产生泄漏或故障的场合。

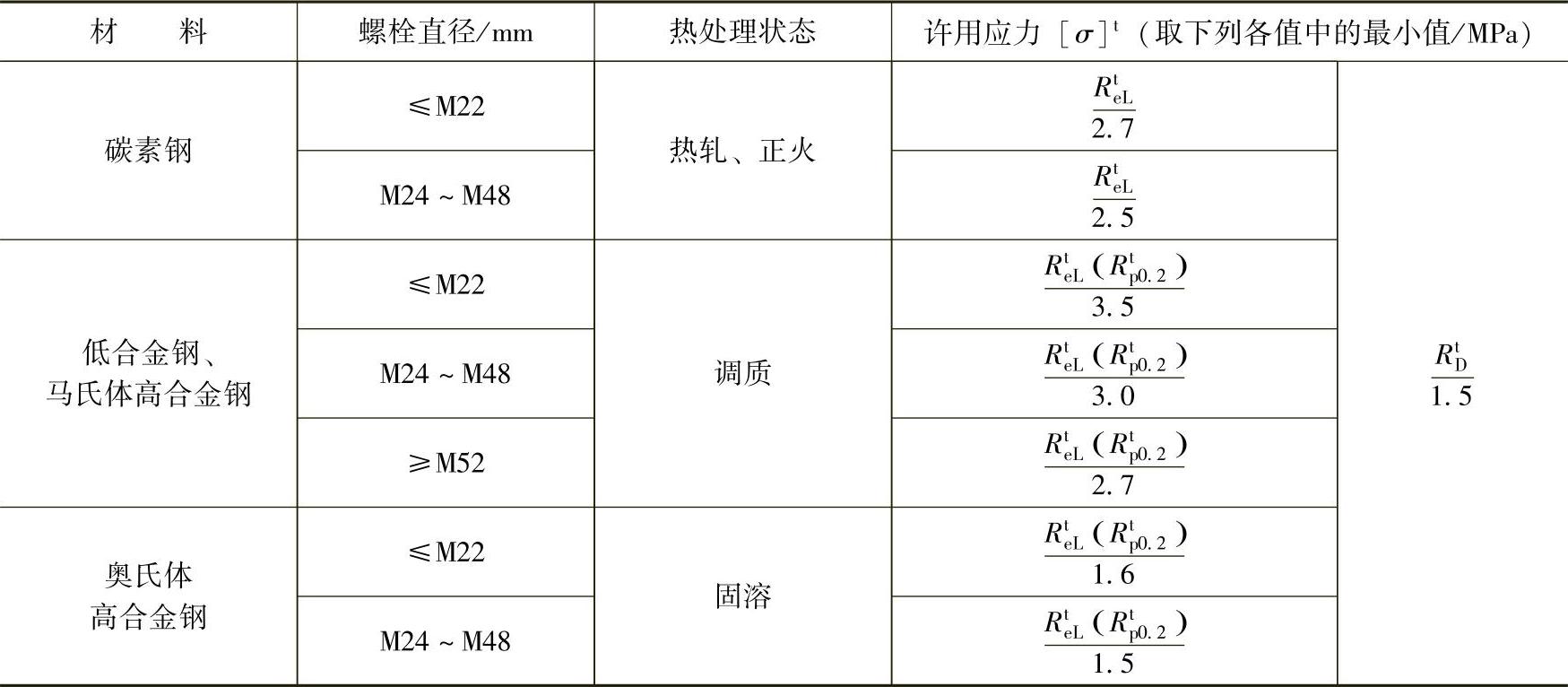

按GB150.1~150.4—2011的规定,确定钢制螺栓材料许用应力见表3-9。

表3-9 钢制螺栓材料许用应力的取值方法

附录B列出了压力容器各种常用材料钢号、使用状态和力学性能、许用应力值。

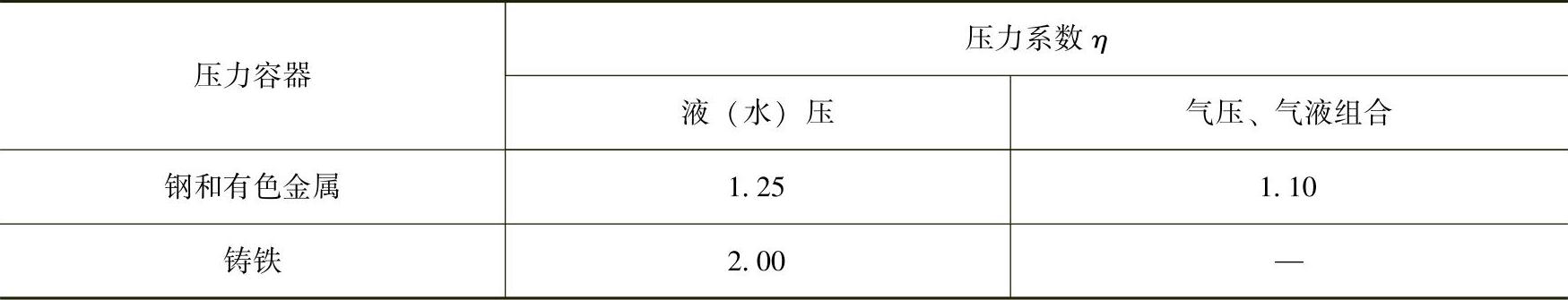

5.压力试验

(1)内压容器

耐压试验的压力应当符合设计图样要求(耐压实验的目的、要求等相关内容见本书8.4.2小节),并且不小于式(3-43)的计算值。

式中 pT——耐压试验压力(MPa);

η——耐压试验压力系数,按照表3-10选用;

p——压力容器的设计压力或者压力容器铭牌上规定的最大允许工作压力(对在用压力容器为工作压力)(MPa);

[σ]——试验温度下材料的许用应力(或者设计应力强度)(MPa);

[σ]t——设计温度下材料的许用应力(或者设计应力强度)(MPa)。

压力容器各元件(圆筒、封头、接管、法兰等)所用材料不同时,计算耐压试验压力应当取各元件材料[σ]/[σ]t比值中最小值。

表3-10 耐压试验的压力系数

对于立式容器卧置进行液压试验时,其试验压力按式(3-43)确定的值,再加上容器立置时圆筒所承受的最大液柱静压力计算。

(2)外压容器和真空容器

外压容器和真空容器以内压进行耐压试验,试验压力最低值按式(3-44)计算。

pT=ηp (3-44)

液压试验和气压试验压力系数查表3-10。

如果采用大于式(3-43)或式(3-44)所规定的试验压力,则试验压力的上限应满足3.4相关内容中应力校核的限制要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。