1.设计方法介绍

传统的压力容器标准及设计规范,一般均属于常规设计或称为按“规则设计”(Design by Rules)。它基于弹性失效准则,主要考虑避免强度失效,使元件工作在弹性状态,设计中结合经典力学理论和经验公式,对压力容器部件的设计做一些规定,如选材、安全系数、特征尺寸、制造工艺等都必须满足一定的条件。常规设计方法简单,使用历史较长,积累了丰富的工程设计经验,目前仍在压力容器设计中占重要地位,是最常用的设计方法。

压力容器的“分析设计方法”(Design by Analysis)是以弹性应力分析或弹塑性应力分析为基础,以防止产生不同失效方式的设计方法。在受载工况下,对压力容器元件不同部位的应力进行分析计算,对不同性质的应力按相应的应力强度准则加以限制,以设计出安全可靠、经济的压力容器。

一般情况下,按“规则设计”方法简便,易于被设计人员掌握并具有一定的经验性,本书主要介绍采用这一方法进行压力容器元件的设计计算。按“分析设计方法”则对设计人员提出了更高的要求,设计人员必须具有一定应力分析能力,掌握有限元软件等应力分析手段。分析设计过程的核心是对部件做必要的应力分析,然后根据应力结果进行应力分类校核,根据校核结果再优化设计。

2.强度理论

一般来说,通过受力物体的任意点作不同的截面,各个截面上在该点处的应力一般是不同的。我们把通过物体内一点的各个截面上在该点的应力情况,称为该点处的应力状态。研究一点处的应力状态,常采用取单元体的方法。从受力物体内研究点处,截取一个尺寸无限小的单元体,如图3-23所示。该单元体各个面上的应力看成均布。如果单元体各个面的应力都已知,则称该单元体为原始单元体。可以证明,在一点处按不同的方位总可以截取一个特殊的单元体,该单元体的侧面上只有正应力,而无剪应力,这样的单元体称为主单元体。主单元体的侧面称为主平面。主平面上的应力称为主应力。过一点所取的主单元体的6个侧面上有3对主应力,分别用σ1、σ2、σ3表示。

图3-23 单元体示意图

设单元体的3个主应力分别为σ1、σ2、σ3,且σ1≥σ2≥σ3。按照弹性失效准则,可根据以下几种强度理论建立复杂应力状态的屈服条件:

(1)最大主应力理论(第一强度理论)

该理论假定复杂应力状态下的材料,当σ1达到材料在简单拉伸试验时的屈服极限ReL时,就要发生屈服,即屈服条件为

σ1=ReL (3-39)

(2)最大剪应力理论(第三强度理论)(https://www.xing528.com)

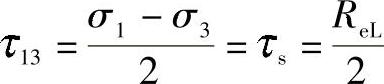

该理论假定材料中最大剪应力τ13达到某一临界值时,材料进入屈服。这个临界值取简单拉伸试验时的最大剪应力τs,屈服条件为

或

σ1-σ3=ReL (3-40)

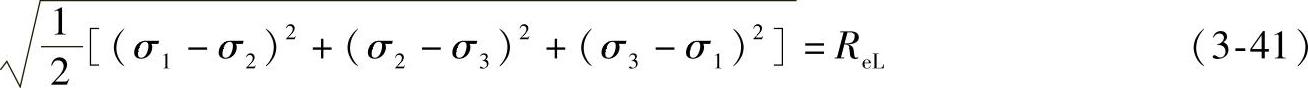

(3)形状改变比能理论(第四强度理论)

该理论认为,当材料中的形状改变比能达到一定值时,材料进入屈服,屈服条件为

按照弹性失效设计准则,可以将上述强度理论统一写成如下形式:

σeqi≤[σ]t (3-42)上式中的σeqi称为当量应力或折算应力。第一、第三和第四强度理论的当量应力如下:

[σ]t的确定参见1.4及本节内容。

压力容器受压元件按“规则设计”时,采用的强度理论为第一强度理论。在“应力分析设计”法中,主要应用第三或第四强度理论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。