钢的热处理是将钢在固态下加热到预定的温度,保温一定时间,然后以预定的方式冷却到室温的一种操作工艺。其目的是改变钢的内部组织,获得所需的力学性能。根据热处理加热和冷却条件的不同,钢的热处理可以分为普通热处理和表面热处理。机械制造行业对金属材料有两方面的要求,首先要有良好的工艺性能,其中包括铸造工艺性能、锻压工艺性能、焊接工艺性能、切削加工性能和热处理工艺性能;其次要有良好的使用性能,就是运转可靠,经久耐用。这两方面的性能都与金属材料的化学成分有关,然而在许多情况下单纯依靠调整材料化学成分却无法达到要求,为了满足金属材料加工和使用上的要求,必须进行热处理。压力容器用钢热处理的常见类型有退火、正火、淬火、回火及消除应力退火等;表面热处理有表面淬火和化学热处理。奥氏体不锈钢有固溶化处理和稳定化处理。

1.退火

将钢加热到高于或低于奥氏体化临界点,保温一段时间,然后缓慢冷却(一般随炉冷却),以获得接近平衡组织的热处理工艺叫退火。

根据钢的成分、退火目的及要求的不同,退火可分为:完全退火、不完全退火、等温退火、球化退火、预防白点退火(俗称去氢退火)、均匀化退火、再结晶退火和去应力退火。在压力容器制造过程中,应用最多的是去应力退火。为了消除由于焊接、塑性变形加工及切削加工造成的残余应力而进行的退火称为去应力退火。去应力退火的加热保温温度在相变点以下。

在压力容器制造中,去应力退火主要用于:消除复合钢板复层贴合后的残余应力;消除产品封头、筒体等零部件冷成形及中温成形后的残余应力;消除焊接接头中的内应力和冷作硬化,提高接头抗脆断的能力;稳定焊接结构件的形状,消除焊件在焊后机加工和使用过程中的变形;促使焊缝金属中的氢完全向外扩散,从而提高焊缝的抗裂性和韧性(消氢处理)。

2.正火

将钢加热至奥氏体化温度并保温使之均匀化后,在空气中冷却的热处理工艺称为正火。

压力容器常用的碳素钢和低合金钢通过正火,可以提高力学性能,细化晶粒,改善组织(如消除魏氏组织、带状组织、大块铁素体等)。

压力容器用钢板正火一般在钢厂进行,目的在于改善热轧状态(非控制轧制)钢板的力学性能,主要是提高其塑性和韧性。对于一些低温容器用钢,通过正火可细化晶粒,达到低温韧性要求(如16MnDR、09MnNiDR等)。正火对于生产冷卷压力容器和冷压制造球壳是很有意义的。

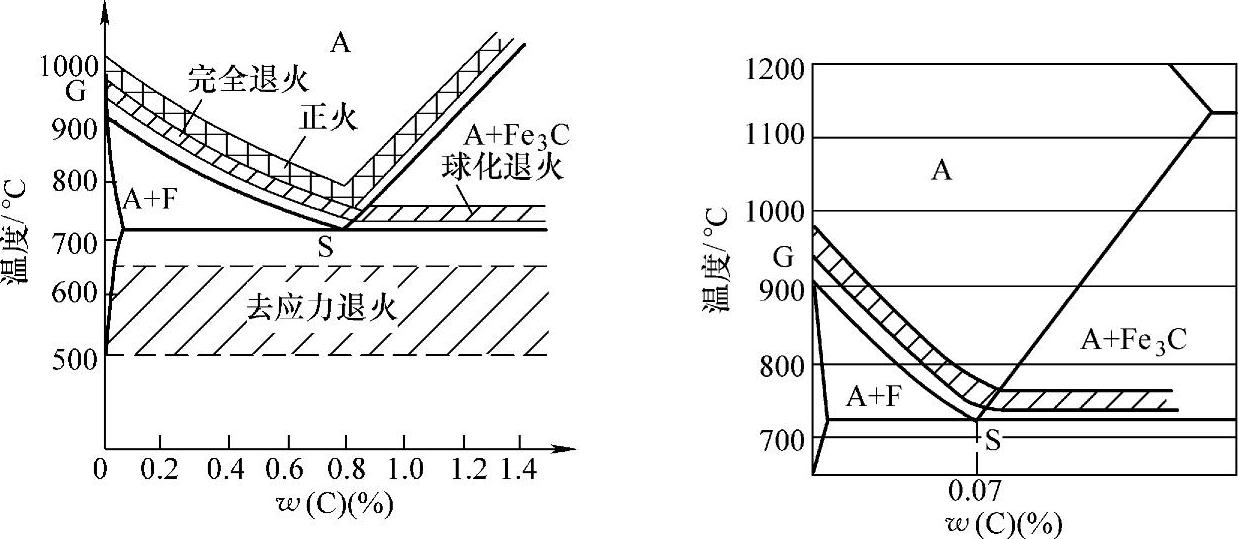

在压力容器制造过程中,碳素钢和Q345R等低合金钢的正火很多都结合工件热成形(热卷、热校圆、热冲压等)进行,要求热成形温度尽可能接近正火温度。这种热成形与正火相结合的工艺,可以获得良好的综合力学性能,而且节约能源。但对于Cr-Mo钢等中温抗氢钢,一般不能以热成形代替正火,需在热成形后重新进行正火。对于采用电渣焊焊接的焊缝,一般需多次正火,即多次重结晶正火细化焊缝晶粒,改善组织,达到提高和改善力学性能的目的。碳素钢退火和正火的加热温度如图2-7所示。

图2-7 碳素钢退火和正火的加热温度

3.淬火

将钢加热到临界点以上,保温后迅速冷却下来,以得到马氏体或贝氏体组织的热处理工艺称为淬火。压力容器用低碳钢和低合金钢淬火是为了获得低碳马氏体或贝氏体组织。低碳马氏体是板条马氏体,它具有高强度、良好的韧性、低的脆性转变温度。贝氏体组织与低碳马氏体的性能类似。

4.回火

回火是将淬火或正火后的钢加热到相变点以下某一选定温度,并保温一段时间,然后以适当的速度冷却,以消除淬火或正火所产生的残余应力,增加钢的塑性和韧性的热处理工艺。回火的目的是降低钢件脆性,消除内应力,获得所需的力学性能和稳定工件尺寸等。(https://www.xing528.com)

按照回火温度的不同,可分为高温回火、中温回火和低温回火。当要求淬火或正火后的钢件有较高的硬度和较好的耐磨性时,常采用低温回火处理;当要求钢件有足够的硬度和高的弹性极限并保持一定韧性时,常采用中温回火处理;当要求钢件既有较高强度又有较好的韧性时,常采用高温回火处理。

压力容器用钢回火一般采用高温回火处理,回火后的组织一般为回火马氏体或回火马氏体+回火贝氏体。而对于正火后获得铁素体+珠光体组织的钢种一般没有必要进行高温回火。

5.调质

钢材淬火后再进行高温回火的热处理工艺方法称为调质。压力容器用低碳钢和低合金钢采用调质处理,可以提高钢材的强度和韧性,以更好地发挥材料的潜力。

6.稳定化处理

含稳定化元素的奥氏体不锈钢在850~900℃加热,并保温一段时间,然后空冷,使碳充分与稳定化元素(如钛)形成碳化物,并使奥氏体晶内元素扩散均匀,从而提高晶间腐蚀抗力的处理方法叫稳定化处理。

7.固溶化处理

将奥氏体不锈钢加热至1100℃左右的高温并保温,使所有碳化物充分溶入奥氏体中,然后以较快的速度冷却(一般采用水冷或风冷),以获得碳化物完全固溶于奥氏体基体内均匀的单相组织,从而提高抗晶间腐蚀性和延展性的工艺方法叫固溶化处理。

对于奥氏体不锈钢,碳化物完全溶入奥氏体的温度一般高于900℃。奥氏体不锈钢的碳化物主要是铬的碳化物,它在奥氏体中的溶解相当缓慢,欲使之在较短时间内完全溶解并均匀化,必须采用更高的温度。但温度太高又会使晶粒过分粗大,影响钢的使用性能。故在实际生产中一般采用加热温度为1000~1150℃,保温时间一般按1~1.5min/mm计算。

8.表面淬火

表面淬火是对零件进行快速加热,使表面温度迅速达到淬火温度,而心部来不及被加热的情况下立即冷却,使表面得到高硬度的马氏体,而心部仍保持原来组织的一种热处理工艺。表面淬火的目的在于获得高硬度和高耐磨性的表面,而心部仍然保持原有的良好韧性,常用于机床主轴、齿轮、发动机的曲轴等。

表面淬火采用的快速加热方法有多种,如电感应、火焰、电接触、激光等,目前应用最广的是电感应加热法。

9.化学热处理

化学热处理是将工件放入一定介质(金属或非金属元素)中,经加热、保温、冷却等方法,使介质中的某些元素渗入零件表面,改变表层的化学成分和组织结构,从而使工件表面获得所需要的某些性能的热处理工艺。能渗入钢中的元素有很多种,如碳、氮、硼、铬、硫、硅、铝等。向工件表面渗碳或碳氮共渗,可以提高硬度、耐磨性及疲劳强度;渗氮、渗硼、渗铬可显著提高表面硬度,同时也提高表面的耐蚀性;渗硫可提高减摩性;渗硅可提高耐酸性;渗铝可提高耐热性和抗氧化性。目前在机械制造中应用最广的是渗碳、渗氮和碳氮共渗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。