压力容器的技术参数是它在设计、制造、使用和检验等方面的重要依据。常用设计参数有设计压力、设计温度、材料许用应力等。常用结构设计参数有公称直径、厚度等。为了考核压力容器的强度和密封性等性能,制造和检修中需要对其进行压力试验。

1.工作压力pw

指在正常工作状态下,容器顶部可能达到的最高压力。

2.设计压力p

设计压力p指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件。设计压力也是标注在铭牌上的压力。在确定容器的设计压力时,应遵循设计压力应不小于容器工作压力的原则。

3.计算压力pc

计算压力是指在相应设计温度下,用以确定元件厚度的压力,其中包括液柱静压力等附加载荷。

设计压力与计算压力的区别:设计压力是容器选择材料、划分类别、提出制造和检验要求、确定试验压力等的依据,也是确定容器各个受压元件计算压力的依据。此外,法兰、人孔等标准件的选用是按设计压力进行的。一般情况下,p=pc。但对于诸如夹套等多腔容器则不一定。对于多腔容器中受多腔压力作用的受压元件,应根据生产操作中可能出现的不同工况确定其计算压力,如:带夹套的容器中,被夹套包围的内筒的设计压力是确定的唯一值,而确定其计算压力时,则要考虑内筒压力单独作用、夹套压力单独作用以及它们共同作用等几种情况,此时,计算压力就不同于设计压力。另外,在压力试验的强度校核中,还要考虑内筒在夹套试验压力下的稳定性。

4.公称压力PN

工作压力不同,相同公称直径的压力容器的筒体及零部件的尺寸也不同。为了方便标准零部件的设计、制造和选用,将压力容器或管道承受的压力范围分为若干个标准压力等级。公称压力,即容器及管道的操作压力经标准化以后的标准压力,以PN表示。

国际通用的公称压力等级有两大体系:欧洲体系和美洲体系。欧洲体系中常用的公称压力(单位:MPa)有0.25、0.6、1.0、1.6、2.5、4.0、6.3、10.0、16.0、25.0等若干等级。欧美体系中常用的公称压力(单位:MPa)有2.0、5.0、11.0、15.0、26.0、42.0等若干等级。欧美有些国家还习惯采用Class制,其数值与实际压力无任何关系。

元件设计时,如果选用标准零部件,必须将操作温度下的最高操作压力(或设计压力)调整为所规定的某一公称压力等级,然后根据公称直径DN与公称压力PN选定该零部件的尺寸。如果零件不选用标准零部件,而是自行设计,则设计压力不必符合规定的公称压力等级。

5.设计温度

设计温度是指压力容器在正常工作情况下,设定的元件金属温度(沿元件金属截面的温度平均值)。设计温度与设计压力一起作为设计载荷条件。对于0℃以上工作的金属材料,设计温度不得低于元件金属在工作状态下可能达到的最高温度;对于0℃以下工作的金属材料,设计温度不得高于元件金属可能达到的最低温度。标志在铭牌上的设计温度应是壳体设计温度的最高值或最低值。

6.公称直径

公称直径是考虑容器零部件配套选用和制造的需要,按标准化系列而选定的直径,以DN表示,单位mm。例如内径1200mm的容器公称直径标记为DN1200。公称直径主要分为三个方面:

(1)压力容器的公称直径

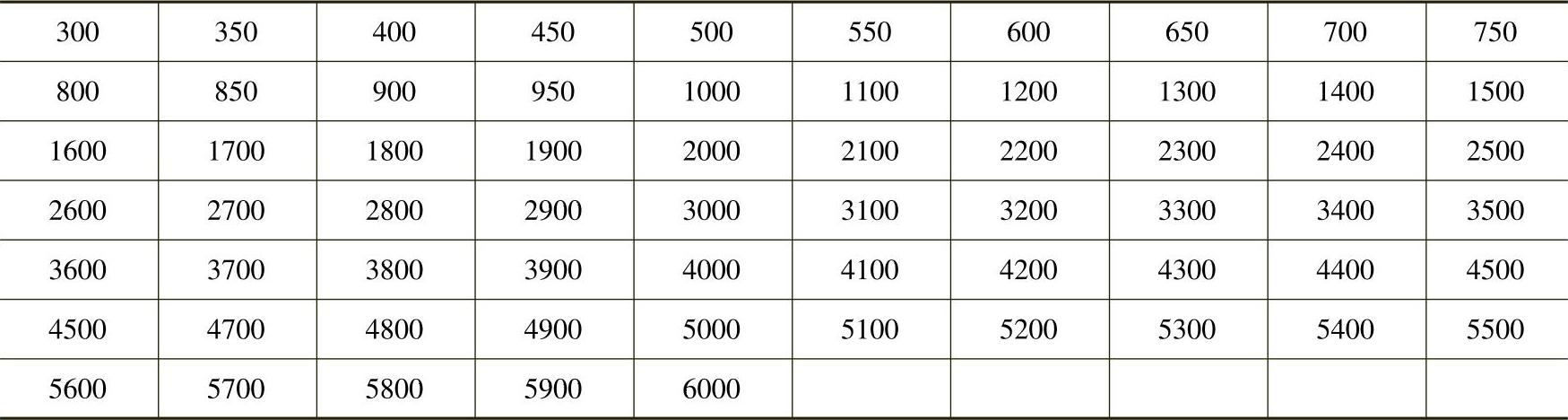

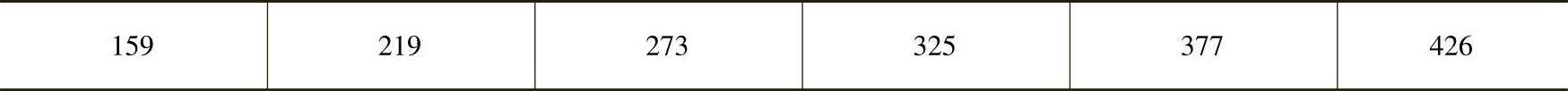

用钢板卷焊制成的筒体,其公称直径指的是内径。现行标准中规定的容器公称直径系列见表1-2。例如,圆筒内径1200mm的压力容器公称直径:DN1200。若容器直径较小,筒体可直接采用无缝钢管制作,此时,公称直径指钢管外径,见表1-3。用外径为159mm的管子做筒体的压力容器,其公称直径DN159。封头的公称直径与筒体一致。

(2)管子的公称直径

管子的公称直径是为了设计、制造和维修的方便,人为规定的一种标准直径。规定管子公称直径的目的是为了使管子、管件连接尺寸统一,且根据公称直径可以确定管子、管件、阀门、法兰、垫片等的结构尺寸与连接尺寸。同一公称直径的管子与管路附件均能相互连接。管子的公称直径既不是外径,也不是内径,而是近似普通钢管内径的一个名义尺寸。例如公称直径DN100的B系列管子,其外径为ϕ108mm,内径则随壁厚变化而不同。

表1-2 以内径为基准的压力容器公称直径(单位:mm)

注:1.本表并不限制直径在6000mm以上的圆筒的使用。

2.表1-2摘自GB/T 9019—2001《压力容器公称直径》。

表1-3 以外径为基准的压力容器公称直径(单位:mm)

注:表1-3摘自GB/T 9019—2001《压力容器公称直径》。

(3)容器零部件的公称直径

有些零部件如法兰、支座等的公称直径,指的是与它相配的筒体、封头的公称直径。DN2000法兰是指与DN2000筒体(容器)或封头相配的法兰。DN2000的鞍座是指支承DN2000容器的鞍式支座。还有一些零部件的公称直径是用与它相配的管子公称直径表示的。如管法兰,DN200管法兰是指连接DN200管子的管法兰。另有一些容器零部件,其公称直径是指结构中的某一重要尺寸,如视镜的视孔、填料箱的轴径等。DN80(Dg80)视镜,其窥视孔的直径为80mm。

7.许用应力和安全系数

许用应力值等于考虑各种影响因素后经适当修正的材料的失效应力(静强度设计中用屈服极限或强度极限,疲劳强度设计中用疲劳极限)除以安全系数。一般由国家工程主管部门根据安全和经济的原则,按材料的强度、载荷、环境情况、加工质量、计算精确度和零件或构件的重要性等加以规定。

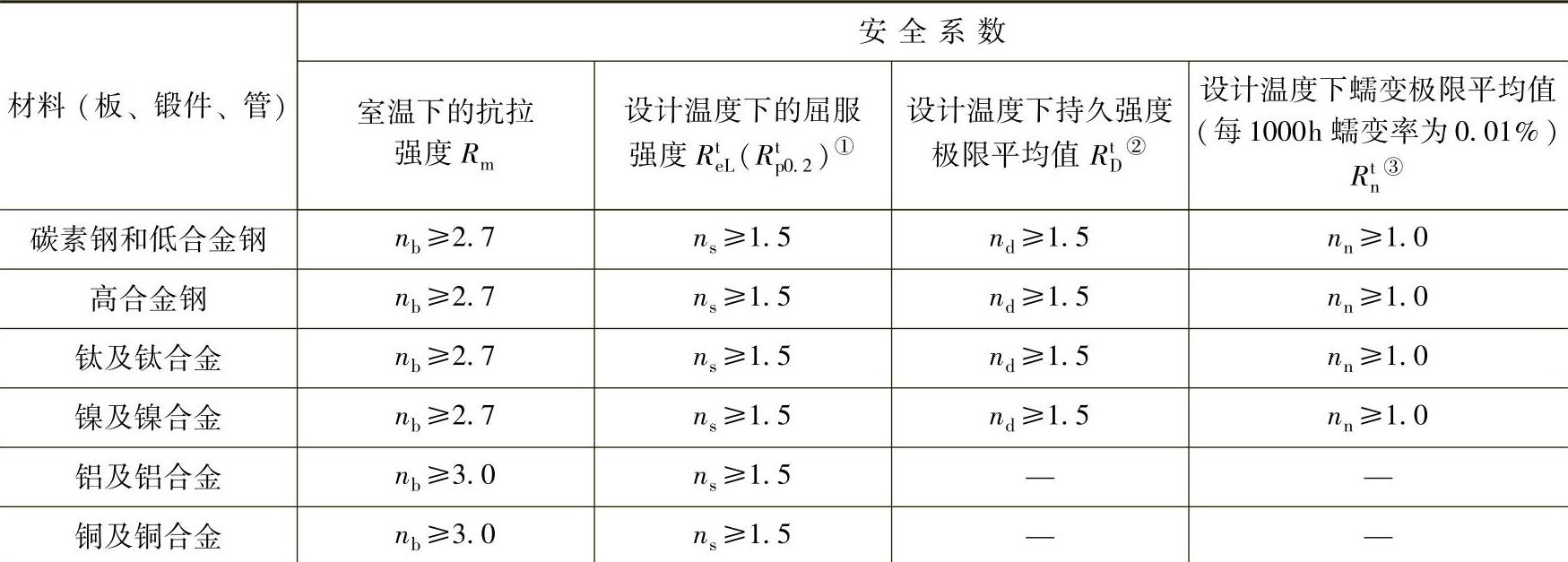

容器壳体、封头等受压元件的材料许用应力是以材料的各项强度数据为依据,合理选择各自的安全系数n得出的。

安全系数是为了保证容器受压元件的强度有足够的安全储备量而设定的一个强度“保险”系数,它是可靠性与先进性相统一的系数。安全系数与许多因素有关,其中包括:

1)计算方法的准确性、可靠性和受力分析的精确程度。

2)材料的力学性能及材料质量。

3)制造工艺及其检验水平。

4)容器的工作条件,如压力、温度波动以及容器在生产中的重要性和危险性等。(https://www.xing528.com)

TSG R0004—2009《固定式压力容器安全技术监察规程》中确定压力容器材料许用应力(或者设计应力强度)的最小安全系数,较之1999版《压力容器安全技术监察规程》(以下简称《容规》)中最小安全系数值有部分降低。如TSG R0004—2009《固定容规》中,对碳素钢和低合金钢材料,常规设计抗拉强度安全系数取≥2.7,屈服极限安全系数取≥1.5,而1999版《容规》则分别为3.0和1.6。对分析设计,抗拉强度的安全系数由2.6调整为2.4,屈服强度的安全系数维持1.5不变。TSG R0004—2009中对安全系数的取值见表1-4和表1-5。

表1-4 规则设计方法的安全系数

①如果本规程引用标准允许采用Rtp1.0,则可以选用该值计算其许用应力。

②根据设计使用年限选用1.0×105h、1.5×105h、2.0×105h等持久强度极限值。

③Rm—材料标准抗拉强度下限值(MPa)。

ReL(Rp0.2、Rp1.0)—材料标准室温屈服强度(或0.2%、1.0%非比例延伸强度)(MPa)。

RteL(Rtp0.2、Rtp1.0)—材料在设计温度下的屈服强度(或0.2%、1.0%非比例延伸强度)(MPa)。

RtD—材料在设计温度下经10万h断裂的持久强度的平均值(MPa)。

Rtn—材料在设计温度下经10万h蠕变率为1%的蠕变极限平均值(MPa)。

表1-5 分析设计方法的安全系数

①如果本规程引用标准允许采用Rtp1.0,则可以选用该值计算其许用应力。

安全系数的确定,是建立在长期实践基础上的,体现了相关标准的技术水平、成熟程度和材料、制造等的综合生产技术水平和管理水平。安全系数的调整是通过专项研究后制定的,体现了国家节能减排降耗的基本国策。仅从安全系数本身数值的大小来看,应该说是达到了甚至领先于世界先进水平,但同时也对压力容器的相关方面,如原材料、设计、制造、检测、使用、维护等均提出了更加严格的要求。

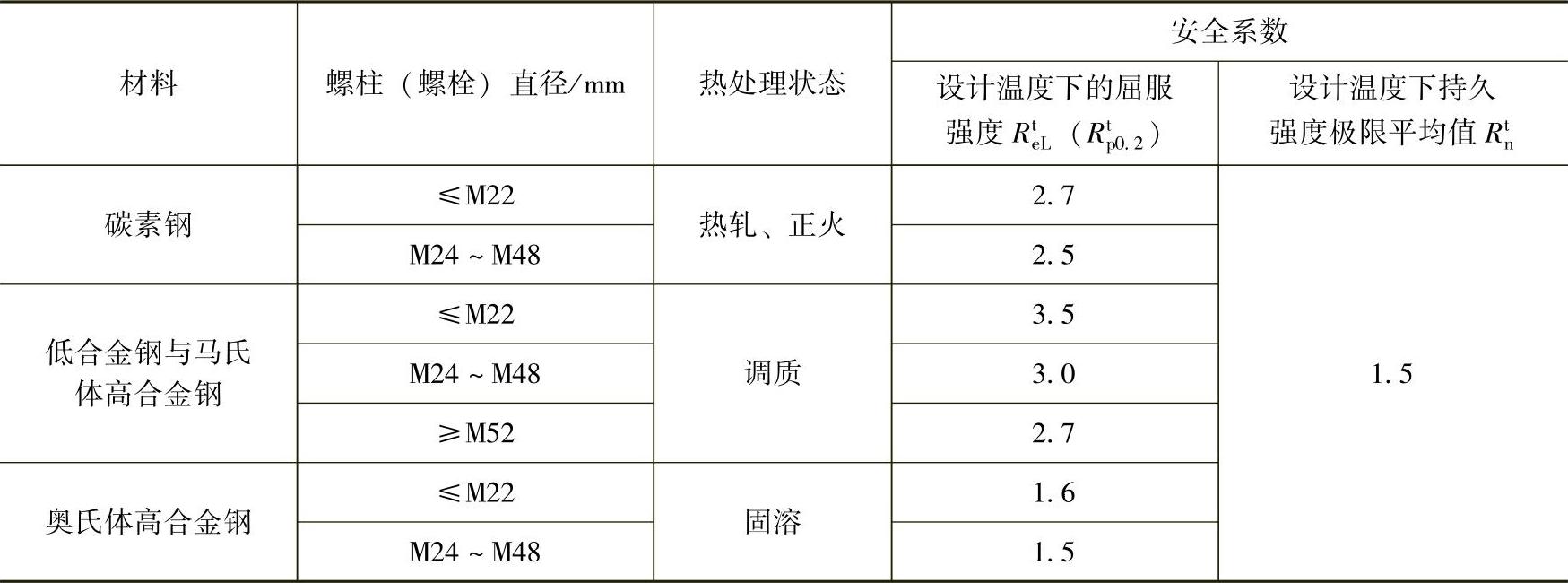

《固定容规》对螺栓材料安全系数的取值见表1-6。

灰铸铁室温下抗拉强度安全系数不小于10.0,球墨铸铁室温下抗拉强度安全系数不小于8.0。

8.焊接接头系数ϕ

工程上所用的钢制压力容器,除公称直径较小的可用无缝钢管制作以外,绝大多数属于焊接容器,其主要受压元件一般都有焊缝。焊接接头系数ϕ就是焊缝金属与母材强度的比值,反映由于焊接材料、焊接缺陷和焊接残余应力等因素使容器强度削弱的程度。

表1-6 螺柱(螺栓)的安全系数

9.设计寿命

《固定容规》规定,在压力容器的设计总图上至少应当注明压力容器的设计使用寿命(对于需要进行疲劳分析的容器,应标明循环次数)。容器的寿命问题一直就是个很复杂的问题,涉及材料选用、腐蚀基础数据、结构设计等一系列设计因素,能否准确地预计,反映了设计者的经验和水平。某些时候,现场的操作工况与设计的工况有较大的差别,如介质中的腐蚀性介质严重超过了设定值,而这些工况是由于工艺中缺少必要的防腐措施造成的;还有些设备的寿命与温差应力有关,即由于特殊工况的温差较大,使设备产生未预料的温差应力,从而使设备的某些部件断裂,设备报废。这些不确定因素使设计者难以设定合理的设计使用寿命。

设计者在设计时应考虑到影响容器使用寿命的因素,主要有:①材料的力学性能,如高温蠕变和高温断裂对时间的依赖性;②腐蚀裕量中包含的设计寿命因素;③载荷,如周期性载荷等的时间性;④违规操作或恶劣环境等非正常因素。因此,正确的设计途径应是:设计者在确定容器设计使用寿命的基础上,充分地考虑以上四个因素的影响,合理地选择材料,确定腐蚀裕度,提出制造、检验和操作、检修等要求。

应当指出,压力容器的设计寿命不一定等于实际使用寿命,它仅仅是设计者根据容器预期的使用条件而给出的估计,其作用是提醒使用者,当超过压力容器的设计寿命时应采取必要的措施,如经常测量厚度和缩短检验周期等。

10.厚度

厚度是压力容器的重要几何尺寸参数之一。在不同的设计、制造和使用阶段有不同的厚度指标。

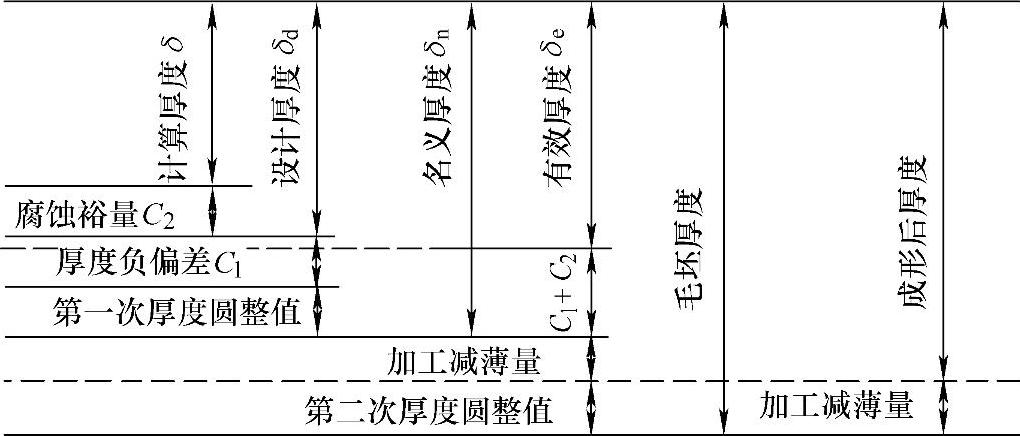

计算厚度δ是指容器受压元件按强度条件计算所需的最小厚度,各种受压元件的计算厚度公式见第3、4章内容。

设计厚度δd是指计算厚度与腐蚀裕量C2之和,即δd=δ+C2。GB 150.1~150.4—2011规定:“应根据预期的容器寿命和介质对金属材料的腐蚀速率确定腐蚀裕量”,即腐蚀裕量等于年腐蚀速率乘以容器设计寿命。在腐蚀速率中不仅包括介质对材料的腐蚀,也包括介质流动时对容器材料的冲蚀和磨蚀。

在设计厚度的基础上,加上钢材厚度负偏差C1,并向上圆整至钢材标准规格的厚度,称为名义厚度,即标注在图样上的厚度,用δn表示。

名义厚度减去钢材负偏差C1和腐蚀裕量C2称为有效厚度δe。有效厚度是决定容器承载能力的厚度,一般用来校核容器的强度和稳定性,也是确定最大允许工作压力的参数。钢材的厚度负偏差C1和腐蚀裕量C2之和,称为厚度附加量C,即

δe=δn-C

名义厚度不包括加工减薄量,元件的加工减薄量由制造单位根据各自的加工工艺和加工能力自行选取,只要保证产品的实际成形厚度不小于名义厚度减去钢材厚度负偏差就可以。

各种厚度的关系如图1-10所示。

图1-10 厚度间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。