本小节介绍单螺杆挤出机(Single extruder)挤出加工聚合物材料的过程,详细分析螺杆挤出流道聚合物流体的流动,包括单螺杆挤出机的基本结构、螺杆和机筒流道流体流动控制方程的确定和求解等两部分。

单螺杆塑化挤出机是最早研究和使用的设备,塑化挤出成型理论较为成熟,有不少关于单螺杆挤出机的专著。挤出机的核心是螺杆工作部分。图7.1.1给出单螺杆挤出机结构图。由图7.1.1可知,单螺杆挤出机由机筒和单螺杆、加料装置、传动机构、加热冷却装置和控制系统等。在螺杆挤出机中,固体颗粒材料被料筒提供的热、螺杆转动机械功和黏性耗散产生的热熔化和塑化,螺杆塑化、输送和计量被塑化的物料。机头口模部分由机头、口模和定型、牵引机构,将材料制成规定形状和尺寸的制品。

图7.1.1 单螺杆挤出机结构示意图

1—机筒 2—加热装置 3—单螺杆 4—料斗区 5—传动机构6—螺杆的冷却/加热 7—料斗区的水冷却 8—风机 9—口模

挤出过程的设备由挤出和机头口模两部分组成。挤出部分主要是螺杆和机筒组成的流道。加热料筒与螺杆槽组成周向密闭的等距不等深的螺槽浅槽流道,聚合物熔体被转动的螺杆输送、压缩和搅拌。螺杆相当于一个螺旋推进器。根据挤出机的工作原理和挤出过程物料的状态变化,将螺杆工作部分分为加料段、压缩塑化段和匀化计量段三部分。图7.1.2为螺杆挤出结构分区示意图。

① 加料段也称为固体输送段。此段是螺槽深度较深的加料段。固态聚合物材料经输送和熔融,抵达输送区。螺杆吃料和送料能力的强弱是保证机器正常工作的前提条件。物料依然是固体状态,不满足流体力学连续介质的理论,研究这部分的理论主要为固体输送理论。

图7.1.2 螺杆挤出结构分区示意图[1]

② 压缩塑化段也称为塑化段。此段是一个锥形压缩段,在剪切力场和温度场等作用下,物料开始熔融塑化,由固态逐渐转变为黏流态。因螺杆设计有一定的压缩比,使熔体压实排气。研究此部分的理论主要为熔融、塑化理论和相变理论。

③ 匀化计量段也称为挤出段。此段螺槽较浅。在螺槽螺旋曲面的推挤下,黏流状物料被进一步压紧、塑化和拌匀。剪切应力使运动物料的温度和流量均化,物料以一定的流量和压力从机头口模流道均匀挤出。这段螺槽的截面是均匀的,研究此部分的理论即聚合物流变学理论。

机头、口模部分的核心是不同截面形状的口模,它是制品横截面成型的部件。通常它是一个长径比很小的管状口模。螺杆挤出机要稳定工作,必须使口模的输送能力与匀化计量段的输送能力相匹配,而且要兼顾吃料送料段的吃料能力和熔融压缩段的塑化和熔融情况。

本节主要分析螺杆匀化计量段和机头口模流道物料的流动情况,讨论实现稳定挤出的措施。假设螺槽断面为矩形细纹,等深等宽。螺槽深度为H,螺槽宽度b,螺杆直径2R。假定H≪b,H≪2R,如图7.1.3(a)所示。为研究方便起见,首先简化螺旋形螺杆凹槽流道几何模型,把螺旋形螺杆凹槽流道“伸直”为平面,即将机筒与螺杆侧剖面在平面上展开,取直角坐标(x,y,z),坐标原点O取在机筒内表面上,y轴垂直向下指向螺杆,如图7.1.3(b)所示。于是,任一小段螺槽内物料的流动可视为在两平行板流道的流动。由于螺杆的转动,在螺槽流道的熔体流动主要是拖曳流动,流动产生压差∂p/∂z也引起熔体的压力流。

图7.1.3 机筒与螺杆计量段侧剖面的几何尺寸

首先分析单螺杆挤出过程流体流动的特点,为了简化描述挤出成型过程的控制方程,做出必要合理的假设:

① 被加工物料为不可压缩▽·u=0的牛顿型流体,黏度μ为常数,螺槽流道物料流动为连续等温的u≠u(T),稳定∂/∂t=0和层流u·▽u=0;

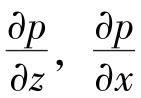

② 假定匀化计量段物料承受的压力梯度沿螺杆轴向为定值。这里需要说明,实际上挤出机内的压力梯度分布不为定值,如图7.1.4所示。为了简化问题,假定压力梯度沿z方向和x方向的分量 也为定值;

也为定值;

图7.1.4 螺杆挤出流道和机头流道物料压力曲线

③ 物料熔体的流动沿机筒和螺槽表面无滑移;

④ 物料熔体流动是小雷诺数流动,忽略质量力、惯性力的影响。

根据熔体流动的特点和假设,建立描述该聚合物熔体流动的二维控制方程。设为螺杆转速n,则螺杆运动时表面线速度为U0,其值为|U0|=2πRn。随着螺杆旋转,螺槽内物料任一点的速度为

式中,i,k为沿x、z方向的单位矢量。

可以看出,uz是物料沿螺槽的正向流动速度,ux是物料的横向流动速度。可得到连续性方程为

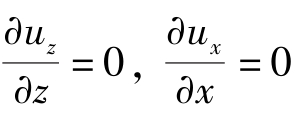

由于螺槽等深等宽,所以有 ,y方向为速度梯度的方向,简化直角坐标系不可压缩流体的N-S运动方程式(3.2.19b),得到

,y方向为速度梯度的方向,简化直角坐标系不可压缩流体的N-S运动方程式(3.2.19b),得到

z方向

x方向

式中,牛顿流体的黏度μ是常数。(https://www.xing528.com)

式(3)描述了物料沿螺槽的正向流动uz、不同速度的流层之间压力梯度、黏性摩擦力;(4)描述了物料的横向流动。

边界条件:

① uz(y=0)=0;②uz(y=H)=Uz0=|U0|cosθ=2πRNcosθ;

③ ux(y=0)=0;④ux(y=δ)=0。

考虑物料沿z方向的流动,对式(3)积分两次,并利用边界条件①和②,得到槽内物料的速度分布

式中,H为螺槽深度;θ为螺纹升角。

按照第6章学习的简单截面流体的流动知识可知,螺槽内物料的实际流动为两种流动的叠加。分析速度式(7.1.1)中含有两项,可以写成uz=uz1+uz2。

其一为螺杆转动拖动流体而引起物料的拖曳流

其二为压差 而引起的物料压力流

而引起的物料压力流

注意压力流为负值,其实为反流。因此,实际的速度分布应为u z1的直线速度分布和u z2的抛物线速度分布的叠加,如图7.1.5所示。分析图7.1.5可知,ux对挤出物料贡献不大,对形成螺槽流道物料环流,促进物料混合塑化有重要作用。它也是形成螺槽内物料环流和引起漏流的重要因素。

积分速度分布式(7.1.1)很容易计算螺槽流道物料的体积流量为

式中,b是螺槽宽度;qVD为拖曳流的流量;qVp为压力流的流量。

分析式(7.1.2)可知,体积流量也可以分解为两部分。其中由拖曳流速Uz0引起的物料流动增加体积流量,其贡献为正贡献;而由压力梯度 引起的物料压力流动减少体积流量。其贡献为负贡献,即反流。

引起的物料压力流动减少体积流量。其贡献为负贡献,即反流。

再分析x方向的流动速度ux。这种流动与螺槽侧壁的方向垂直,除引起物料在螺槽内的环流外,主要是引起漏流。在一定压力作用下,漏流是由于物料沿x方向流过螺槽突棱顶部与机筒内壁的径向间隙δ造成的。对单头螺纹螺杆而言,这种流动可视为物料通过一个缝模的流动,缝模截面垂直于x方向,缝高为δ,缝长为2πR/cosθ,如图7.1.6所示。

图7.1.5 螺槽内物料流动的流速分布

图7.1.6 螺棱顶部和机壁径向间隙的漏流

已知 为常数,利用边界条件③和④,求解式(4),得到速度分布

为常数,利用边界条件③和④,求解式(4),得到速度分布

这是一个典型的抛物线形速度分布。积分速度分布,求得漏流的体积流量

将三部分体积流量加在一起,得到在螺杆匀化计量段物料总体积流量

式中,拖曳量为正流量,主要取决于螺杆的转速n;压力流量和漏流量为负流量,其大小取决于压差Δp和物料黏度μ。

分析体积流量式(7.1.5)可知,螺杆几何构造参数如b,H,R,θ,δ均起着重要作用。螺杆挤出物料的总体积流量由三部分组成,一旦正流量小于负流量,则螺杆挤出功能失效。

为了讨论问题的方便,重新改写上式为

式中,Δp为沿螺杆轴向全长的总压力降;α为正流系数,β为反流系数,γ为漏流系数。α,β,γ为仅与螺杆几何尺寸有关的量,下一节用来表征螺杆的挤出特性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。