颜料主要可以分为有机颜料和无机颜料,陶瓷器所用颜料当然是包含在无杌颜料之中,但是在无机颜料中的陶瓷器用颜料和广泛使用在涂料、印刷油墨、塑料、橡胶、纤维、造纸、化妆品、建材、皮革等领域的一般无机颜料是完全不同的一类陶瓷日用颜料,和一般无机颜料相比,物性方面有许多不同点,其具有较高的耐热性及较高的对釉面和化学作用的稳定性。

上面讲到,陶瓷颜料由于其种类繁多,目前还没有一个统一的分类方法,现就几种主要的分类方法加以介绍:

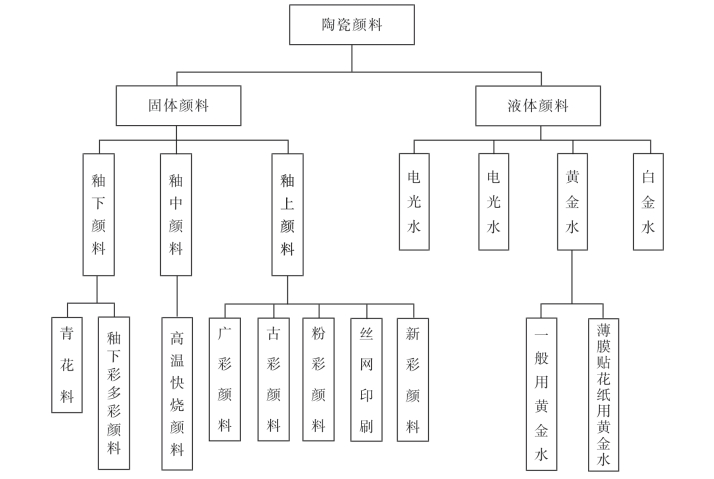

1.陶瓷颜料按其物理状态进行分类

陶瓷颜料按其物理状态的不同,目前主要为固体颜料和液体颜料,气体颜料还未见报道。固体颜料主要包括釉上、釉中和釉下颜料。它们主要是由色料和添加物组成,色料主要是指着色金属氧化物与着色硅酸盐、硅铝酸盐、铝酸盐、铁酸盐等。它们在陶瓷颜料中形成固溶体或混悬体(如胶体金在偏锡酸溶液中构成的紫金——釉上玛瑙红的色基),而添加物主要是一些助熔剂和矿化剂等.

液体颜料:主要是指电光水、银水及金水等,电光水均为树脂酸金属盐与硫化香膏化合,再溶解于挥发油和有机溶剂中。成为浓厚的胶质油状液体,电光水应与釉上颜料在同一温度下烧成,并呈现出各种不同的珍珠光彩。

2.陶瓷颜料按装饰工艺进行分类

大家知道:从陶瓷颜料的物理状态的不同,可以将颜料分成上述两大类型。但是仅就固体颜料而言,根据颜料装饰方法不同,人们通常又分为釉上彩颜料、釉中彩颜料和釉下彩颜料。故根据陶瓷颜料装饰工艺的不同,我们可以将陶瓷颜料进行更为详细的分类,分类如下图所示:

图3-2

釉上颜料通常由色料与熔剂配制而成,是—种熔融温度较低,使用于釉上彩饰的玻璃质颜料。所谓釉上彩是用釉上颜料或由它所制成的贴花纸及其他装饰材料,在制品釉面上进行彩饰,经900℃以下(600~850℃)温度烤烧而成的装饰方法。

釉下颜料通常由色料与添加剂制成,是一种熔融温度较高,使用用于釉下彩饰的颜料。所谓釉下彩是用釉下颜或由它所制成的贴花纸在精坯、素烧坯、釉坯的表面上进行装饰,再覆盖一层釉,经高温(>1300℃)烧制而成的装饰方法。

上述釉上颜料和釉下颜料是陶瓷装饰用两大类主要颜料,尤其是釉上颜料、由于其彩烧温度低。呈色元素多,故其色彩丰富,生产上广泛采用。但其耐磨性和抗腐蚀性能较差,尤其是烧制后的产品花面铅镉毒害物的溶出量高,是陶瓷工作者面临的最主要问题。釉下彩由于其彩烧湿度高,故只有少数颜料在高温下稳定呈色。即颜料品种少,又加之装饰工艺复杂.所以其装饰效果受到一定限制。近年来研究发展起来的高温快烧颜料是一种介于釉上和釉下的釉中彩颜料,其彩烧温度为1060~1250℃,彩烧时间为90-100分钟。所谓釉中彩是指用能耐一定高温的颜料或由它所制成的贴花纸,在釉坯或制品釉面上进行彩饰,以釉烧时同一温度或接近温度下烧成,颜料沉入并融合在釉中的装饰方法。釉中彩颜料的研究开发,提高了制品的耐磨性和抗腐蚀性,同对彻底解决了陶瓷铅毒的危害,与釉下彩相比较,工艺简便,烧成时间短,成本低,劳动生产率高,且便于机械化、连续化生产。

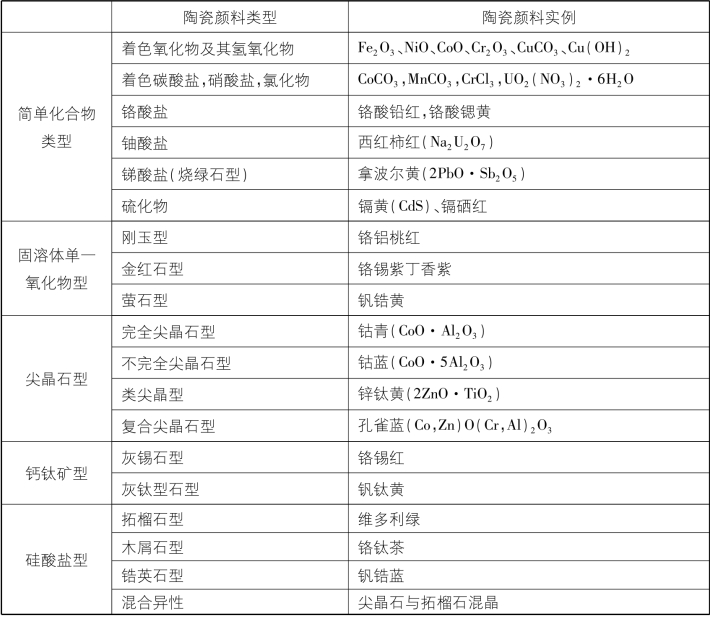

3.陶瓷颜料按矿物结构类型进行分类

为了便于研究颜料的形成,发色机理,掌握各种颜料的矿物组成结构,目前大多教学者倾向于按颜料的化学组成与矿物类型相结合的综合分类方法。具体分类如下表(3—1)所述。

表(3—1) 陶瓷颜料矿物结构类型分类

上述尽管是综合分类法,但也不可能包括目前所有的陶瓷颜料类型。因为有些颜料的化学组成和矿物类型到目前还未弄清。但是由上述综合分类法,基本上可以看清陶瓷颜料的大概情况。下面就不同矿物类型的颜料分别进行讨论:

1)简单化合物类型颜料

简单化合物类型,颜料实例如表(3—1)所示。一般来讲,简单化合物型颜料除少数外,通常是不耐高温的,抵抗还原气氛和耐酸、碱能力也弱,如拿波尔黄,在1180℃以上,锑被挥发而引起色力降低或完全褪色。同时,在碱性釉中呈良好的黄色,而在酸性硼釉中则呈乳白色。简单化合物类型的颜料,一般用来配制传统的釉上彩料,但大量采用的平、丝印釉上彩科,很少直接使用简单化合物型颜料,而是用它来制造性能较好的其他类型颜料。

2)固溶体单一氧化物类型

简单着色氧化物颜料经常可以与耐高温的另一种氧化物固溶而形成稳定的固溶体,这种固溶体虽由两种氧化物组成,但用X射线鉴定时,只表现为一种氧化物晶格,故命名为固溶体单一氧化物型颜料。如MnO2通常用作棕色釉下颜料时,发色很弱,高温下又不稳定,但当MnO2与Al2O3固溶时,则成为在还原气氛下1300℃使用的粉红色釉下颜料(锰红),用X射线鉴定时,它只表现为α-Al2O3晶格。

属于固溶体单一氧化物类型的陶瓷颜料主要有:

①刚玉型的锰桃红:锰姚红由磷酸锰30%,氢氧化铝70%配成,在1160—1200℃下煅烧,还原、氧化焰均可,可做为釉下颜料,磷的引入有利于Mn3+分散在刚玉晶体间而发红色.如用硼酸或硼砂作矿化剂,能促进微晶刚玉的迅速生成;

②刚玉型的铬铝红:铬铝红由氧化锌:31.8%,氢氧化铝:47.3%,氧化铬:11.8%,硼酸9.1%配成,烧成温度1200℃。铬铝红Cr3+分散在刚玉晶体间而发红色,同样以硼酸为矿化剂,能降低烧成温度,并能促使微晶刚玉的生成;

③金红石型的铬锡紫丁香紫:铬锡紫丁香紫是由氧化锡:96%,重铬酸钾:2%,碳酸钴2%配成,烧成温度1300℃;

④金红石型的铬钛黄:铬钛黄是由氧化钛:88.5%,三氧化锑:8.9%,重铬酸钾2.6%配成。烧成温度1200℃,铬钛黄配料中,若引入氧化锑为3—10%。其黄色更具特色。铬钛钨黄配方:氧化钛:91%,钨酸锑:4.5%,铬酸铅4.5%.钨酸锑在高温中呈鲜艳的黄色,着色力强,且甚安定,为釉下高火度黄颜料主要着色剂;

⑤萤石型的钒锆黄:钒锆黄由氢化锆:91%,钒酸铵:9%配成,烧成温度1300℃。

上述固溶体颜料通常是耐高温的,但对气氛与熔体的化学稳定性则各不相同。

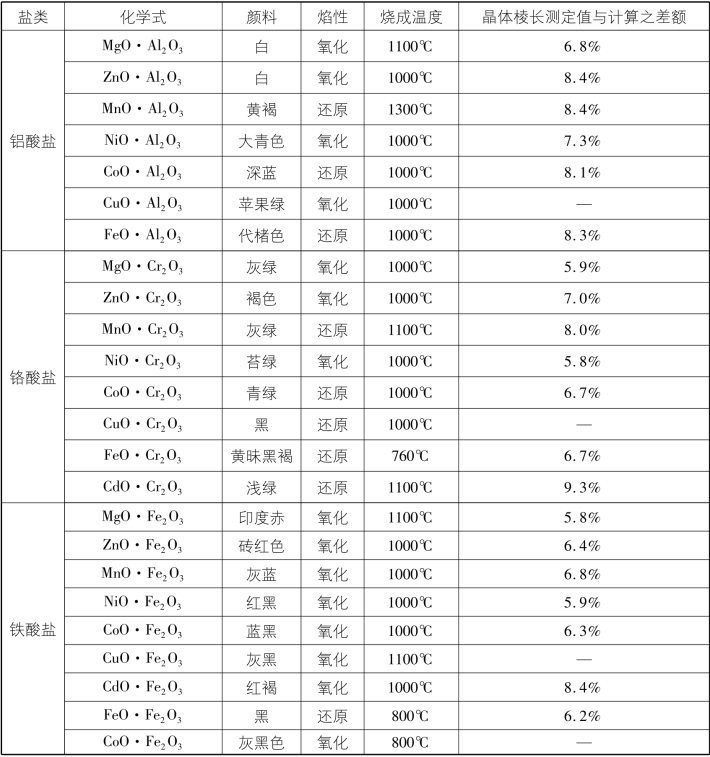

3)尖晶石类型颜料

我们知道简单的颜料通常很少能经受住高温而不褪色。如能仿造天然矿物尖晶石的组成配制成人造尖晶石类型颜料,则由于它们的结晶结构非常紧密,在釉中的溶解度很小,因而能抵抗高温而色泽鲜艳,发色稳定,并能抵抗硅酸盐或硼酸盐的化学侵蚀作用,所以是陶瓷颜料的发展方向。

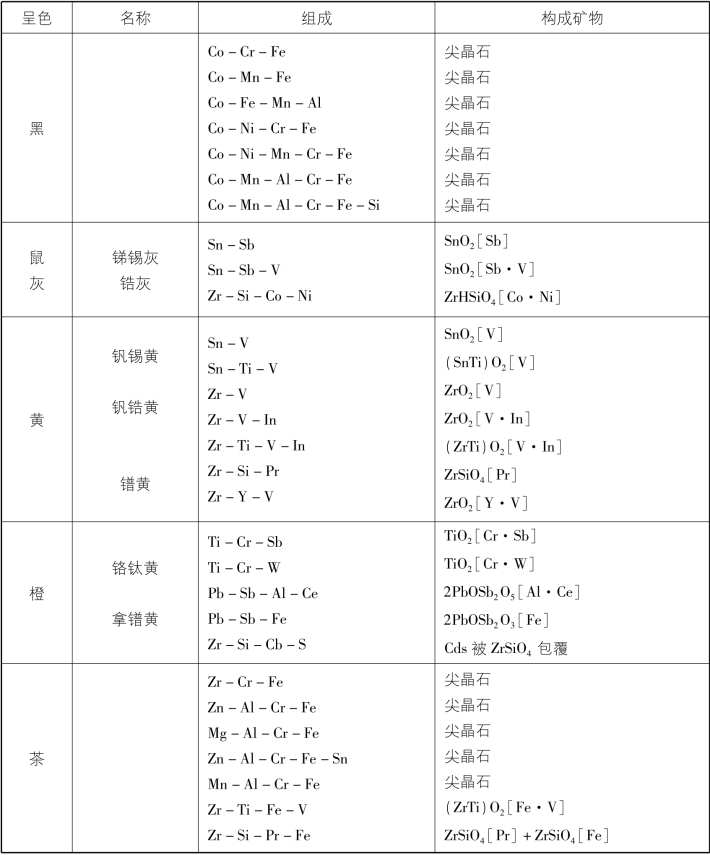

天然尖晶石中主要为镁和铁的铝酸盐、铁酸盐和铬酸盐的等轴晶系晶体,通常为八面体.其化学组成的通式为:RO·R2O3的R代表二价阳离子,重要的有Mg2+,Mn2+,Fe2+,Co2+,Ni2+,Cu2+,Zn2+,Cd2+等,R2代表三价阳离子,一般是Al3+,Cr3+,Fe3+,Mn3+,Co3+等,符合上式通式的称为完全尖晶石,若R与R2之比不是1∶2时,则形成不完全尖晶石,如CoO·2.5Al2O3,当R为二价金属离子,R2为四价金属离子时,则形成类尖晶石,如2ZnO·TiO2,同一类型的尖晶石或不同类型的尖晶石可以形成固溶体而构成所谓复合尖晶石。尖晶石类化合物在自然界很少发现,有些根本就没有发现过,因此尖晶石类颜料主要是由人工在高温中采用固相反应方法合成,其合成温度范围大致在1750—1850℃,加入B2O3、CaF2,石膏等矿化剂后可使其生成温度降低至1250-1300℃。由于尖晶石可以形成连续的固溶体,为晶格中离子的类质同晶置换提供条件,从而制得在光谱范围的色料。尖晶石化物按其成分主要可以分成:铝酸盐、铬酸盐和铁酸盐三类,其呈色因所含金属离子不同而有所不同,与烧成时气氛和烧成温度也有很大关系,现将一些重要的尖晶石类颜料列表如下:

表(3—2) 重要尖晶石颜料的成色

尖晶石亦有不安定的,在烧成时发生热分解而变色,这是由于晶格膨胀引起分解而造成。上表(3-2)中用%表示的晶格棱长测定值与计算值之差,大体同晶格内部膨胀数值成比例,这个差额越小,色泽越鲜艳,越大越不稳定。下表(3—3)是主要尖晶石在不同坯、釉中显色情况,从中可以看到并不是所有的尖晶石都是很稳定的,其中有些并不稳定,回到阳离子的溶液颜色,当然,其他的仍保持其原有的呈色。总的看来,铝酸盐最稳定,铬酸盐次之,而铁酸盐最差。

表(3—3) 几种主要尖晶石在不同坯、釉中的呈色

注:表中S表示稳定,PS表示局部稳定

尖晶石颜料的制备与一般釉下颜料的制备方法大致相同,配料时按照尖晶石的化学式分子量计算(有时碱性氧化物的量稍微超过计算值),为加速反应降低生成温度,常加入30%左右的B2O3作为矿化剂,然后仔细混合均匀,用氨水或苛性钠中和,生成沉淀,加水反复漂洗,经过滤、干燥,予以煅烧,煅烧温度在900~1400℃之间,然后研碎,用10%HCL溶液洗涤以除去残余的B2O3,再用清水反复漂洗,以除去可溶性盐类,最后研磨细度为10um以下,烘干即为成品。颗粒大小与发色有很大关系,粗颗粒会降低光泽,而颗粒过细又会在釉中发生过多的熔解。

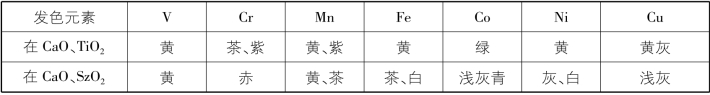

4)钙钛矿类型颜料

当某些着色氧化物与钙钛矿母体共溶时,就形成钙钛矿类型颜料。如氧化铬与钙锡矿固溶形成铬锡红,其配方由SnO2:70%,碳酸钙23%,重铬配钾:3%,硼砂:4%配成,烧成温度1300℃,下表为几种发色元素在钙钛矿母体中的呈色情况。

表(3—4) 几种发色元素在钙钛矿母体中的呈色

5)硅酸盐类型颜料(https://www.xing528.com)

(1)柘榴石型颜料:柘榴石类矿物的化学组成通式为:3RO·R2O3·3RO2,其中R2+主要为Mg2+,Mn2+,Fe2+,Co2+,Ni2+,Cu2+,Ca2+,R3+主要为Cr3+或Al3+,R4+为Si4+,自然界中柘榴石晶型是在较高的温度和压力下形成,有和高的化学稳定性,如天然的锰铝柘榴石呈淡玫瑰色(3MnO·Al2O3·3SiO2)人工柘榴石可在1100—1200℃经固相反应合成,著名的人工合成维多利亚绿是钙铬柘榴石(由重铬酸钾:36,硅石:20,石灰石:20,萤石:12,氯化钙:12,烧成温度1150℃),该颜料呈色稳定,鲜艳纯正,适用范围广。

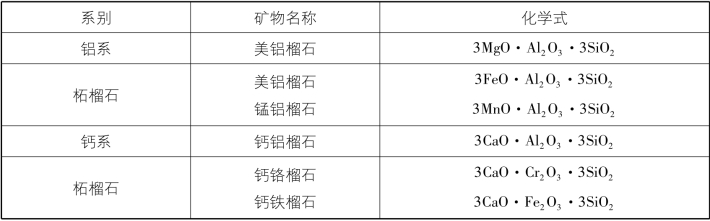

柘榴石类矿物组成不同主要归纳为铝系柘榴石与钙系柘榴石,如下表所示:

表(3—5) 柘榴石类矿物

天然柘榴石的成分很少完全相等于上表中的分子式,常见的柘榴石是上列矿物以不同比例出现的类质同象混晶,通常以其中含有最多的矿物来命名。人工合成的是按照化学分子式计算其配料。

用(PO2)3-置换石榴石中的(SiO4)4-时 ·

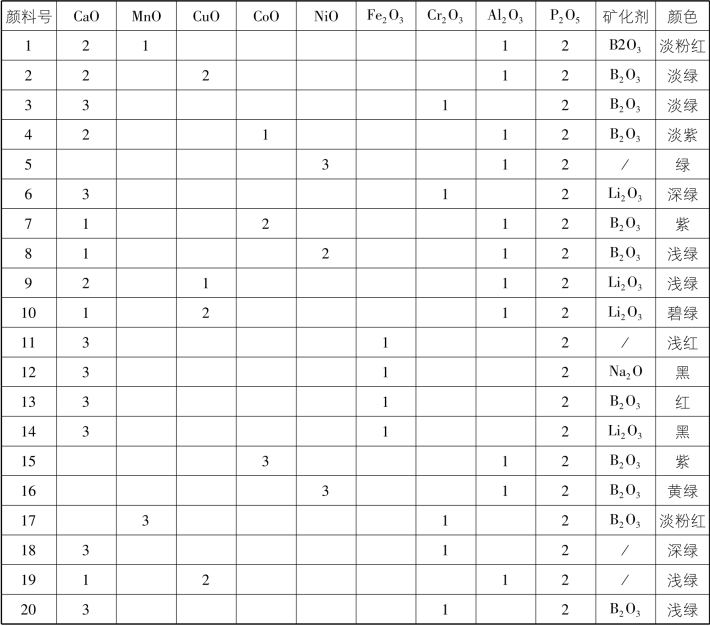

· (PO4)石榴石晶格类型仍然保持不变,形成的通式可表示为:的柘榴石型合成颜料,系统合成时的原料主要有:二价金属氧化物以碳酸盐形式(除铜以的形式引入)加入,三价的金属氧化物采用氢氧化铝、硫酸铬、氧化铬和醋酸铁,五氧化二磷以(NH4)2HPO4加入,矿化剂选用硼酸形式加入的硼酸酐或以碳酸锂形式的氧化铝,加入量一般为1%,配料研磨后过32目筛,然后在氧化气氛中以960℃温度下煅饶。颜料的摩尔组成及烧成颜色如表(3-6)所示:

(PO4)石榴石晶格类型仍然保持不变,形成的通式可表示为:的柘榴石型合成颜料,系统合成时的原料主要有:二价金属氧化物以碳酸盐形式(除铜以的形式引入)加入,三价的金属氧化物采用氢氧化铝、硫酸铬、氧化铬和醋酸铁,五氧化二磷以(NH4)2HPO4加入,矿化剂选用硼酸形式加入的硼酸酐或以碳酸锂形式的氧化铝,加入量一般为1%,配料研磨后过32目筛,然后在氧化气氛中以960℃温度下煅饶。颜料的摩尔组成及烧成颜色如表(3-6)所示:

·

· (PO4)系统的柘榴石陶瓷颜料有丰富的色调,并有很高的耐光性(用石英灯直接照射一昼夜后颜色不变),由于熔点较低,一般用作瓷器的釉上彩和彩陶及玻璃的着色,装饰效果好。

(PO4)系统的柘榴石陶瓷颜料有丰富的色调,并有很高的耐光性(用石英灯直接照射一昼夜后颜色不变),由于熔点较低,一般用作瓷器的釉上彩和彩陶及玻璃的着色,装饰效果好。

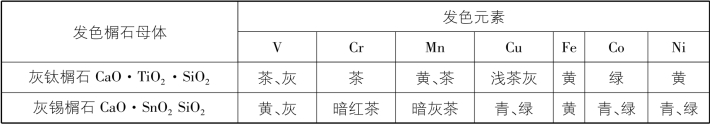

(2)榍石型颜料:榍石的化学式为:CaO·TiOz·SiO2。通常认为凡晶体结构及化学组成式与榍石相类似者,都可列为榍石型。其中最常见,最主要的锡榍石(CaO·SnO2·SiO2)。当发色氧化物与榍石固溶时则可形成榍石型颜料。下表列出了几种主要发色元素引入榍石母体时的发色情况:

表(3—6) 颜料的摩尔组成及烧成颜色

20*:系采用金属盐合成

表(3—7) 发色元素引入榍石母体后呈色

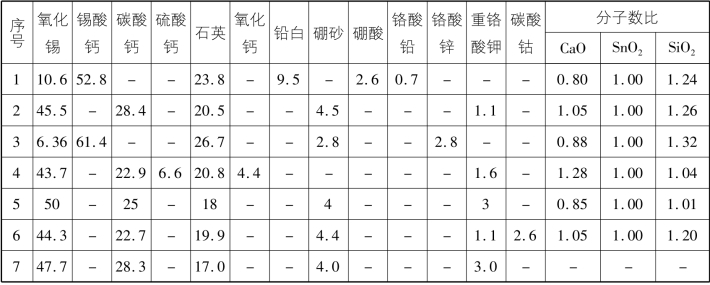

在陶瓷工业中应用最广的铬锡粉红是锡榍石合成颜料,属于CaO—SnO2—SiO2系统。以铬为生色团,于1350℃氧化气氛下烧成,所用主要原料为氧化锡,碳酸钙、石英、另外加入硼砂,氟化钙,铅白为呈色补助剂及矿化剂,随着原料的配比不同其色调变化为淡紫、粉红、深红等,其中稳定的粉红颜料的最佳组成为:0.4CaO,0.2SnO,0.4SiO2,Cl2O3为0.0023摩尔,以2%B2O3为矿化剂,表(3—8):是榍石型铬锡红配方实例:

表(3—8) 榍石型铬锡红颜料配方

表中NO5为传统的玫瑰色,NO6因加入钴而发青色,与铬锡红混合而成紫色,称为紫丁香紫。NO7为成熟可靠的配方、烧成温度为1200℃,呈黄味赤色,这种颜料使用于铅釉和石灰釉都很安定,但使用锌釉则不安定,上表中各种配方都必须结合理论和操作方法进行仔细研究,方可获得优良颜料,现举例说明的颜料配方及操作工艺:

色料配方:

氧化锡:64份,碳酸钙:32份,重铬酸钾:4份。

先将重铬酸钾置研钵中,加酒精研为细粉,愈细愈好,再将氧化锡,碳酸钙粉末混入,精研均匀,则得鲜黄色粉末,将黄色粉末置高约3—4厘米的无釉硬瓷或耐火材料质的浅器中,用氧化焰(850—900℃)煅烧,则变为褐紫色粉末,冷却后,置研钵中精研加含少量盐酸水洗涤(稍加温即可),其洗液带黄色为止。干燥后再煅烧,(约600—700℃),粉碎,洗涤,最终将煅烧物中残留的可溶牲铬酸盐除尽,所得煅烧物为灰锡石(CaO·SnO2)型矿物。铬引入其中与之固溶而发红色,称为铬锡红颜料。

母体矿镏(或添加剂)配方:氧化锡:56份,石英:23份,氧化钙:21份。

在铬锡红颜料中,须混加另外一种母体矿物(添加剂),使其呈现各种鲜艳的桃红色和赤红色。如含有多量的氧化钙、则常呈美丽的桃红色,减少氧化钙,呈色渐淡,若少含或不含氧化钙时则近于紫色,不含氧化锡,则虽鲜绿色,若含硅酸过多,则近于褐色,即使增加重铬酸钾亦无效。

将上述母体矿物混合物的细粉(化学纯)均匀混合,置坩埚中在800—900℃的温度下煅烧,则成为榍石型(Cao·SnO2·SiO2)矿物,精研为极细粉末。

将上述色料(CaO·SnO2与铬的固溶体)和添加剂(CaO·SnO2·SiO2)均匀混合研细。最后再进行一次煅烧(1250—1300℃)。其温度不得超过1300℃,研细后,用水洗涤至洗涤水无色为止,干燥粉碎即为铬锡红颜料。铬锡红颜料根据色料和添加剂的配比不同,呈色各异,即掌握适当配比,可得各种红色。

铬锡红颜料可用于陶瓷釉上彩、釉下彩及色釉装饰,但碱金属氧化物对粉红色调有不利影响。为扩大锡榍石颜料范围,可提供其他色调的合成锡榍石颜料,对铬锡红颜料的锡榍石部分和生色团部分用其他氧化物等当量置换,可合成一系列新的榍石颜料。

(3)锆英石型颜料:锆英石ZrSiO4属四方晶系,其结构稳定,熔点高,高温稳定性好,锆英石型颜料是着色氧化物与锆英石的固熔体,该晶型的合成颜料有宽阔的颜色变化范围,可呈天兰、亮绿、黄、橙黄等色,目前锆英石型颜料主要有钒锆兰,镨锆黄,铁锆红等,是Pr、V、Fe与ZrSiO4的固熔,这些着色离子是处于ZrSiO4结构的[ZrO8]立方体中,是重要的釉中彩、釉下彩颜料。

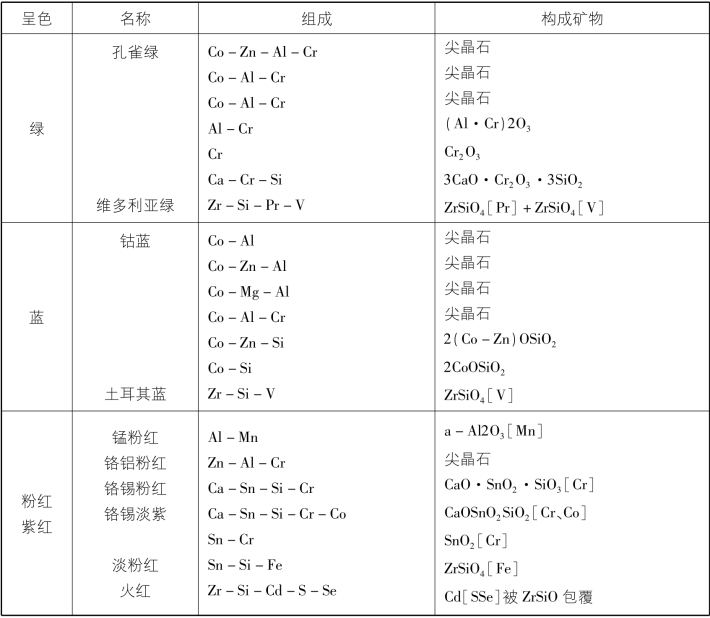

4.陶瓷颜料按呈色不同进行分类

陶瓷颜料根据其呈色不同,主要可以分成下列几大类型:

对于表(3—9)中的分类,可以作如下说明:

1)黑:几乎都是尖晶石系颜料,实践证明:CoO是黑色颜料中重要的成分,若添加Mn则使黑色呈色更好,但是若加得大多,则导致釉面起泡。在呈色部分的颜料中不含有ZnO,由许多实验证明,在含有ZnO的釉中,黑色呈色将变得模糊,其主要理由是颜料中的Cr2O3与釉面中的ZnO反应,生成部分灰绿色的尖晶石(ZnO—Cr2O3),故在黑色颜料中不能含有ZnO成分。鲜明纯正的黑色,在含有BaO的灰釉,或含有PbO玻璃体中都能得到。这种情况,对于在(Co·NiO)(Cr2·Fe2O3)的尖晶石里,(CoO+lNiO)部分对于(Cr2O3+Fe2O3)在摩尔比上应为1∶1多一些,色调就更好一些。另外Co—Ni—Al—Cr—Fe—Si中的si,即SiO2不是固溶在尖晶石里面,而是(CoNi)O(AlCrFe)2O3尖晶石固溶体和少量的(Co、Ni)SiO4橄榄石型固溶体混合在一起。同样,对于含PbO的玻璃体中也能得到非常鲜明的黑色。对于这些理由,将仍然是今后研究的课题。

2)鼠灰:锑锡灰就是Sb固熔在SnO2中颜色,这种混合在原料中的Sb2O3在加热过程中,生成了Sb2O4(Sb3+、Sb5+O4Sb3+或Sb5+都是6配位的复合氧化物。)可以认为它是Sb3+Sb5+=2Sb4+的原子价通融形式而固溶在SiO2中的东西。它是带有青色的非常美丽的鼠灰色颜料。如果使V固溶成为Sn—Sb-V,往往使色调成为更好酌鼠灰色。但由于SnO2价格高,故主要是Zr—Si—Co—Ni的鼠灰色,在这种颜料体系中。若增Co2+,即成为泛青的鼠灰色。

3)黄:以前,PbO—Sb2O3系的锑黄是唯一的黄颜料,而且只能用于含Pb量高的低温釉中,现在,由于新颜料Zr-Si-pr,Sn-V,Sn-Ti-V,Zr-V的研究开发,已经能在高温下使用于石灰锌釉、石灰釉等,并且,由于能和其他颜料混合,已经制出了多种中间色。Zr—Y—V是使少量的Y2O3,固溶在ZrO2中,ZrO2仍保持单斜晶型再将V固溶、即可得橘子色调。Ti—Cr—Sb是金红石TiO2和同样的金红石型的CrSbO4以Cr3++Sb5+=2Ti4+形成固溶的颜料(Cr3+和Sb5+无规则地分布在金红石型TiO2的Ti4+的位置上)。Sb2O3在加热过程中形成了如前所述的Sb2O4(Sb3+Sb5+O4)。这种化合物是斜方晶系,但可以看作是金红石型转移来的,同样能和TiO2固溶。Ti—Cr—Sb系颜料之所以能通过增减Sb的量来调节色调,原因也在这里。Ti—Cr—W 可以认为仍然是金红石型的TiO2和三重金红石型构造的Cr2WO6以2Cr3++W6+=3Ti4+的原子价可以通过能融的形式固溶的颜料,以这种TiO2作为骨架的颜料,由于TiO2易和釉面起反应,不适合于釉的着色,只可作色料的颜料。

黄色的Zi—Si—Cd—S和红色的Zr—Si—Cd—S—Se一样是最新型的颜料,这些颜料不是CdS鲜明的黄,也不是Cd(S、Se)鲜明的红橙色,而是以能在釉中着色为目的而研究出的颜料。CdS、Cd(S、Se)的耐热性及对釉的稳定性,作为陶瓷颜料不十分理想,在高温中能发生分解。但是,若以ZrSiO4覆盖在CdS、Cd(S、Se)的表面,使其对釉的腐蚀具有抵抗性,即使在高温釉中也可以使用。

表(3—9) 陶瓷颜料按呈色分类

4)茶色和黑色颜料一样,尖晶石颜料占据主要地位,只要改变Al3+、Cr3+、Fe3+的比例,就可得从泛黄的茶色-泛红的茶色-栗茶色-巧克力色等相当广泛的色调。Zr-Si-Pr-Fe还可根据Zr-Si-Pr黄和Zr-Si-Fe粉红的混合比例,而得到茶-橙-黄系列色调。

5)绿这部分颜料和上述黄颜料一样,由于新颜料的不断出现,情况有了较大的变化,以前黄绿色的Co-Zn-Al-Cr系的胜利绿(草绿)和青绿色的Co-Zn-Al-Cr系的孔雀绿,是绿色颜料中种类很少的二部分,它们都不能使用在含ZnO的釉中。但是,由于Zr-Si-Pr和Sn-V黄与Zr-Si-V青的混合,已可以弥补从黄到青(土耳其青)广泛范围内的绿色,此系列绿色,可以使用在含ZnO的釉中,和其他锆系颜料一样,在石灰锌釉中呈色最好,在一般的釉中,若加入ZnO的釉中,若加入置换CaO和BaO,其釉的熔融温度范围会变得更宽,且在低温一侧特别广泛。因此,某种颜料能使用在石灰锌釉中,在经济上是很有价值的。

Cr—Al,Cr—Al—Si是以Al2O3或高岭土等稀释了Cr2O3的颜色。Cr2O3不能直接加到釉中,原因是会使釉的熔融温度急剧升高,同时,Cr2O3易挥发。使釉和坯的分界面往往发黑,有时也使釉发泡。另外,若单独使用Cr2O3,由于其着色力很强,只需加入极少量就可以了,但需使其均匀地分散在大量的釉中是很困难的。由于这些道理,用Al2O3或高岭土稀释Cr2O3,以一次烧成后,然后以分散在釉中的形式而使用。

6)青以(Co、Zn)O·Al2O3、CoO、Al2O3的尖晶石为主体的颜料,通常称为钴青,当在此颜料中含有ZnO,又叫海碧。

由CoO—Al2O3—SiO2形成的绀青,是将钴和高岭土或叶蜡石配合烧成的颜料,钴和高岭色。当然,这种颜色将氧化钴直接加到釉中也能得到,但是CoO中,除CoO外,还混有Co3O4(CoO、Co2O3),其中Co3+使色调发暗,釉发泡,尤其是将CoO直接加入到釉中的时候,通常占釉的1-2%,由于分量少,和上述Co2O3一样,很难使其均匀地分散在大量釉中。在绀青中,全部钴都保持Co2+状态,且由于稀释,故很容易分散在釉中,研究绀青的理由也在这里。在绀青里,也有Co—Zn—Si的硅锌矿系颜料,它是将Co2+溶在硅锌矿的ZnSiO4中,并加以稀释。Co—Si的原矿是CoSiO4的钴橄榄石,Co2+都是6配位,粉末状时,是紫红色,但当溶解在釉中时,就显示鲜明的紫带青,这种颜料也和绀青同样,可以作为青颜料来理解Co—Zn—Al系的青更绿一些。

7)粉红、紫红:Ca—Sn—Si—Cr中在榍石CaO·SnO2·SiO2中固溶了微量的Cr,由含Al2O3少的石灰釉作底釉,呈现出其他颜料所不能呈现的浓酒红色。在这种榍石中,使Cr和Co固溶后则形成淡紫色丁香紫,Zn—Al—Cr尖晶石系的粉红色,在ZnO、Al2O3含量高的釉中呈现出鲜艳的颜色,Sn—Cr同样可以显示相当鲜明的淡紫色,但由于SnO2价格较高,故Ca—Sn—Si—Cr—Co系颜料则显得尤为重要。Zr—Si—Fe是在ZrSiO4固溶了Fe的颜料。Zr—Si—Cd—S—Se是以ZrSiO4包裹在Cd(S·Se)的镉红表面的颜料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。