(一)渗透检测的原理

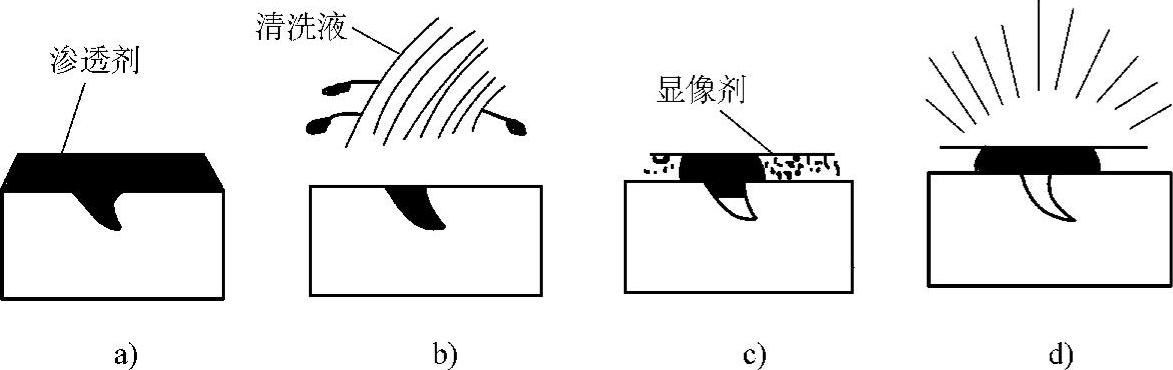

渗透检测是利用毛细管作用原理检查表面开口性缺欠的一种无损检测方法。其简单原理是将渗透性很强的液态物质(渗透剂)渗进材料表面缺欠内,然后用一种特殊方法或介质(显像剂)再将其吸附到表面上来,以显示出缺欠的形状和部位。渗透检测的基本过程如图12-33所示。渗透检测的优点是可检查非磁性材料,如奥氏体不锈钢、铜、铝等,及非金属材料,如塑料、陶瓷等的各种表面缺欠,可发现表面裂纹、分层、气孔、疏松等缺欠,不受缺欠形状和尺寸的影响,不受材料组织结构和化学成分的限制。

图12-33 渗透检测的基本过程

a)渗透b )清洗 c)显像 d)检测

但渗透检测也有一定的局限性,当零件表面太粗糙时易造成假象,降低检测效果。粉末冶金零件或其他多孔材料不宜采用。

(二)渗透检测的分类及应用

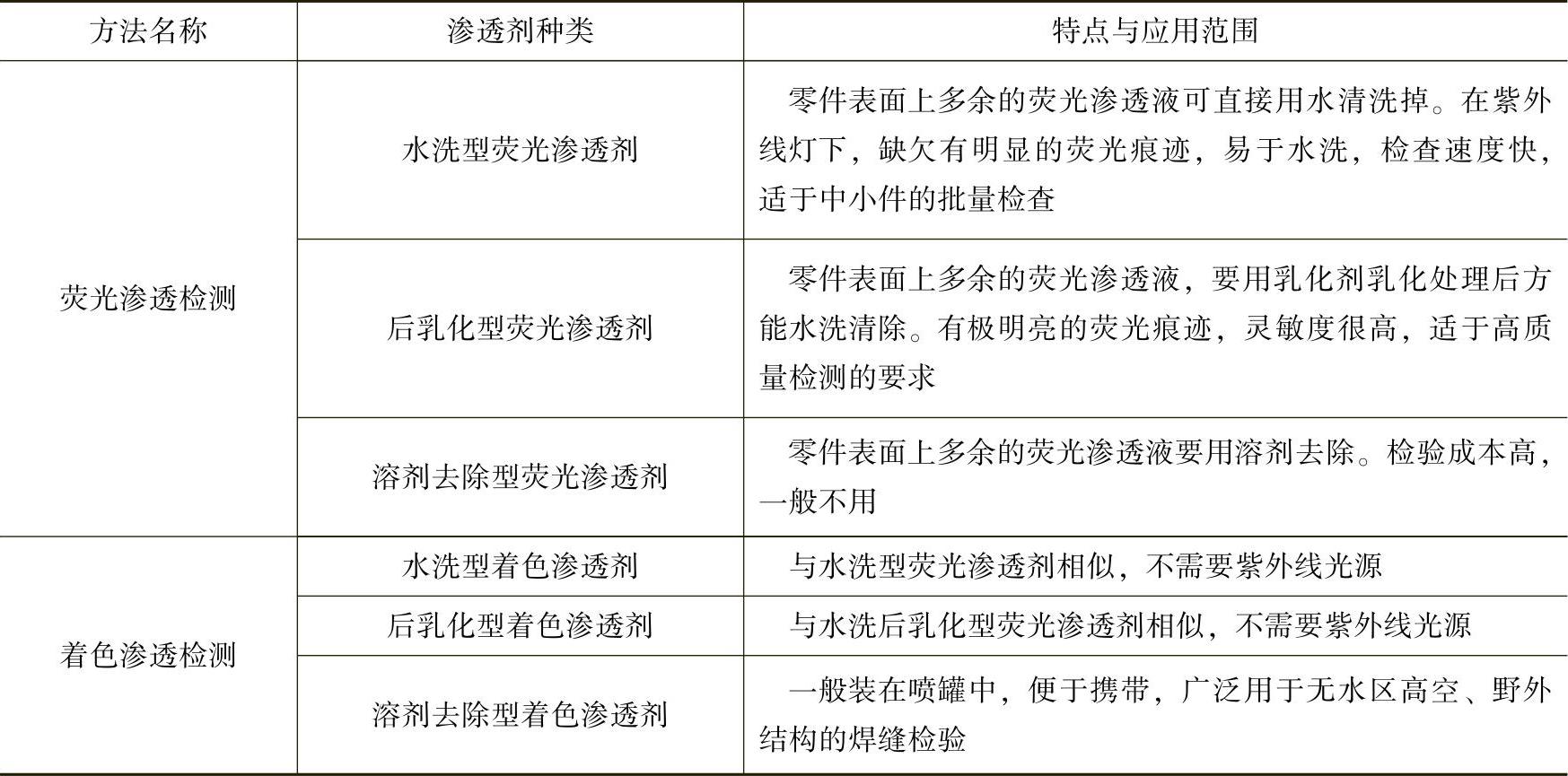

渗透检测根据渗透液所含的染料成分,可分为荧光法、着色法和荧光着色法三大类。荧光法是渗透液内加入荧光物质,制成荧光液,缺欠内的荧光物质在紫外线下能激发出荧光并显示出缺欠的图像。渗透液内含有有色染料,缺欠图像在白光或日光下显色的为着色法,它适合于没有电源的场合。荧光法比着色法灵敏度高,可检测出更细小的裂纹。荧光着色法兼备荧光法和着色法两种方法的特点,缺欠图像在白光下能显红色,在紫外线下又激发出荧光。渗透检测按渗透液去除方式分类,可分为水洗型、后乳化型和溶剂去除型,见表12-19。

表12-19 渗透剂类别与适用范围

(三)渗透检测的操作程序

渗透检测通常分为预清洗、施加渗透液、去除、干燥处理、施加显像剂、观察及评定显示痕迹、后处理等7个步骤。

(1)预清洗 预清洗之前要对焊件被检部位表面进行清理,以清除被检表面的焊渣、飞溅、铁锈及氧化皮等。清洗范围应从检测部位四周向外扩展25mm。清洗后,检测面上遗留的溶剂和水分等必须干燥,且应保证在施加渗透剂前不被污染。

(2)施加渗透剂 施加方法应根据零件大小、形状、数量和检测部位来选择。所选方法应保证被检部位完全被渗透剂覆盖,并在整个渗透时间内保持润湿状态。渗透温度应控制在10~50℃,渗透时间一般不得少于10min。(https://www.xing528.com)

(3)去除 去除处理是各项操作程序中最重要的工序。清洗不够,整个检测部位会留有残余渗透液,容易出现大面积颜色,对缺欠的显示识别造成困难,容易产生假显示,造成误判。清洗过度时(把应留在缺欠中的渗透液也洗掉了)会影响检测效果。所以要掌握清洗方法,根据需要进行适量清洗。一般应先用不易脱毛的布或纸进行擦拭,然后再用蘸过清洗剂的干净不易脱毛的布或纸进行擦拭,直至全部擦净。操作应注意不得往复擦拭,也不得用清洗剂直接冲洗被检面,以免过洗。

(4)干燥处理 当采用快干式或施加湿式显像剂之后,被检面需经干燥处理。可采用热风或自然干燥,但应注意被检面的温度不得大于50℃。干燥时间通常为5~10min。

(5)施加显像剂 检验部位经清洗后便可施加显像剂,显像剂经自行挥发,很快就把缺欠中的渗透液吸附出来,形成白底红色的缺欠痕迹。这道工序也是十分重要的,其操作质量好坏都直接影响检测结果的准确性。显像剂在使用前应充分搅拌均匀,并施加均匀。显像时间一般不少于7min。

(6)观察与评定 观察显示痕迹应在显像剂施加后7~30min内进行。当出现显示痕迹时,必须确定是真缺欠还是假缺欠,必要时用低倍放大镜进行观察或进行复验。

(7)检测结束后,为防止残留的显像剂腐蚀焊件表面或影响其使用,应清除残余显像剂。

(四)渗透显示的分类和质量分级

1.渗透显示的分类 渗透显示分为相关显示、非相关显示和虚假显示。非相关显示和虚假显示不必记录和评定。小于0.5mm的显示不计,除确认显示是由外界因素或操作不当造成的之外,其他任何显示均应作为缺陷处理。缺陷显示在长轴方向与零件(轴类或管类)轴线或母线的夹角大于或等于30°时,按横向缺陷处理,其他按纵向缺欠处理。长度与宽度之比大于3的缺陷显示,按线性缺欠处理;长度与宽度之比小于或等于3的缺陷显示,按圆形缺陷处理。两条或两条以上缺陷线性显示在同一条直线上且间距不大于2mm时,按一条缺欠显示处理,其长度为两条缺陷显示之和加间距。

2.质量分级 渗透检测不允许任何裂纹和白点,紧固件和轴类零件不允许任何横向缺陷显示。

焊接接头和坡口的质量分级按表12-20进行。

表12-20 焊接接头和坡口的质量分级

注:l表示线性缺陷长度,mm;d表示圆形缺陷在任何方向上的最大尺寸,mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。