水冷壁管屏的制造工艺流程:抛丸或抛光→切管→坡口加工→直管接长→100%的RT→磨焊缝→装焊管子与扁钢角焊缝→100%的目视检查→划线→成排弯→开孔→装焊孔弯管→100%的RT→装焊密封板→矫正划线→割磨边鳍及余量→倒角→水压→通球→涂装、包装。

(一)管子与扁钢的备料

由于膜式壁管屏最主要的制造技术就是光管加扁钢的焊接技术,所以管子与扁钢的表面质量非常重要,管子在进入焊机前,必须经过直管抛丸(抛光)清理机进行表面清理,以保证焊接质量。

管屏由多根管子与扁钢组成,从钢厂购买的管子与扁钢均有制造公差,为了消除这些制造公差,使之在组合后累积公差不超差,最终精确地控制管屏外形尺寸,就必须对扁钢的宽度进行精整,同时清理扁钢表面,满足焊接的要求。扁钢的处理一般都采用高强度扁钢精整清理机,该设备上配有专用的精整轮、校直轮,使扁钢宽度尺寸精确,扁钢平直无扭曲,便于焊接。

(二)管屏角焊缝的焊接

1.膜式壁光管加扁钢结构的管屏焊接方法 膜式壁光管加扁钢结构采用的焊接工艺,主要有以下几种:

(1)自动熔化极活性气体保护焊接 其保护气体的混合组分为φ(Ar)85%~90%+φ(CO2)15%~10%,在设备中管子与扁钢由上下滚轮压紧并向前输送,可采用多个焊枪上下面同时进行焊接。

(2)细丝埋弧焊 该设备属于固定框架式焊接工作站,机床具有钢管和扁钢定位、夹紧、送进、焊接和焊剂自动回收等功能,一般都装有4个或8个焊枪同时完成水平位置4条或8条角焊缝的焊接。此技术操作简单,对管子和扁钢表面要求不高,但只能在水平位置单侧焊接,无法实现上下面同时焊接。

(3)半自动熔化极气体保护焊 以该方法焊接时应先对管屏进行定位焊固定,然后由手工操作焊枪进行焊接。该焊接方法既无法上下面同时进行焊接,又难以实现多焊枪连续均匀的焊接,因而很难控制焊接变形。当采用半自动熔化极气体保护焊进行管屏焊接时,必须注意合理选择焊接顺序,尽量减少焊接变形。管屏上局部开孔处密封扁钢的角焊缝,以及冷灰斗及燃烧器喷口等异形管屏的角焊缝常采用半自动熔化极气体保护焊进行焊接。

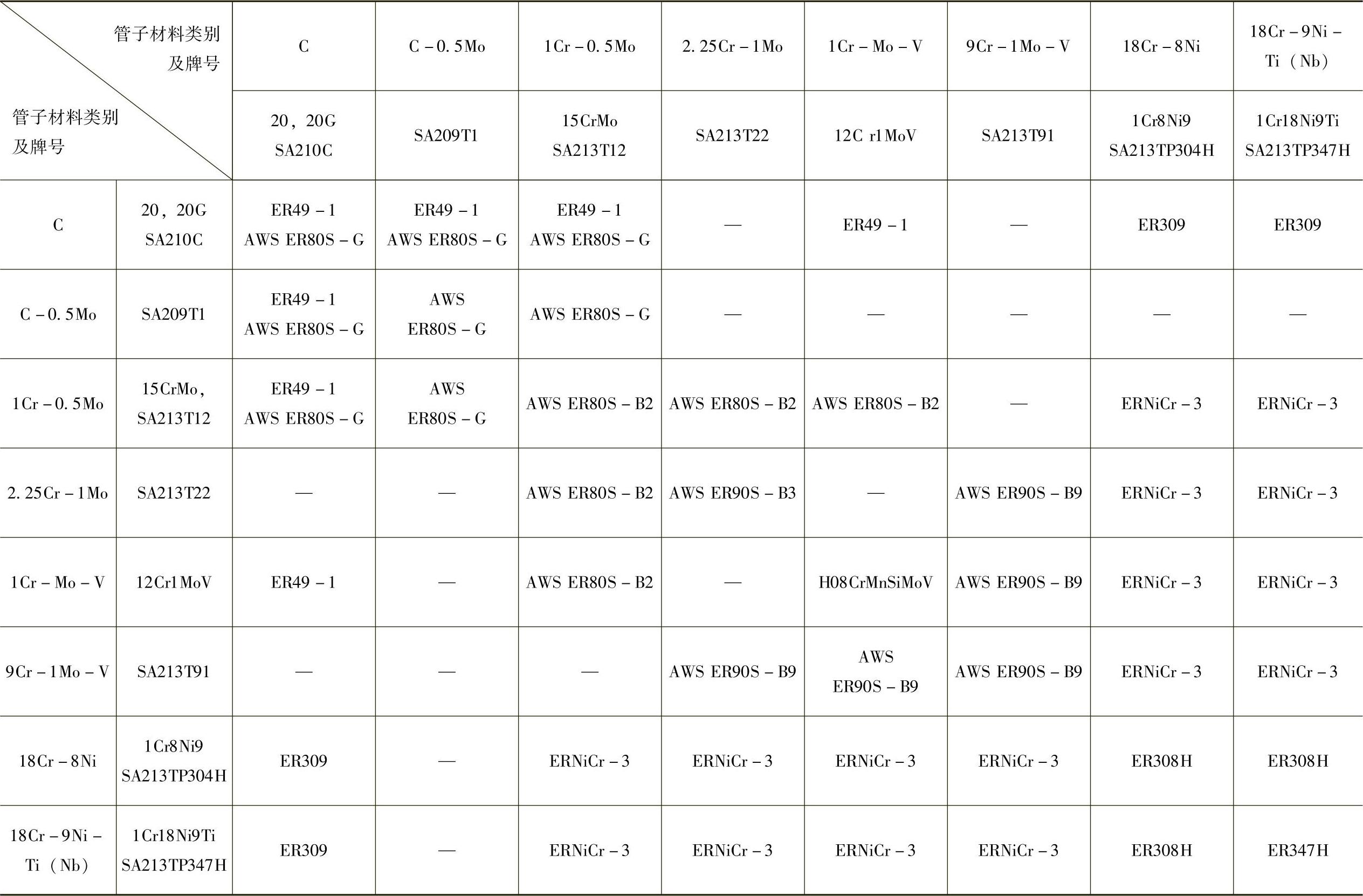

表11-35 管件对接焊接材料的选择

表11-36 管件与承载附件(支撑耳板、密封板等)焊接材料的选择

膜式壁管屏熔化极活性气体保护自动焊接生产线,是目前世界上最先进的膜式壁管屏制造技术和设备,从管子上料,扁钢开卷、精整、矫平,到焊接等都可以实现自动控制。上下焊枪可同时施焊,焊接变形小,焊后几乎不需要矫正,使管屏的几何尺寸准确、角焊缝质量优良、成形美观、焊接速度快、生产效率高。

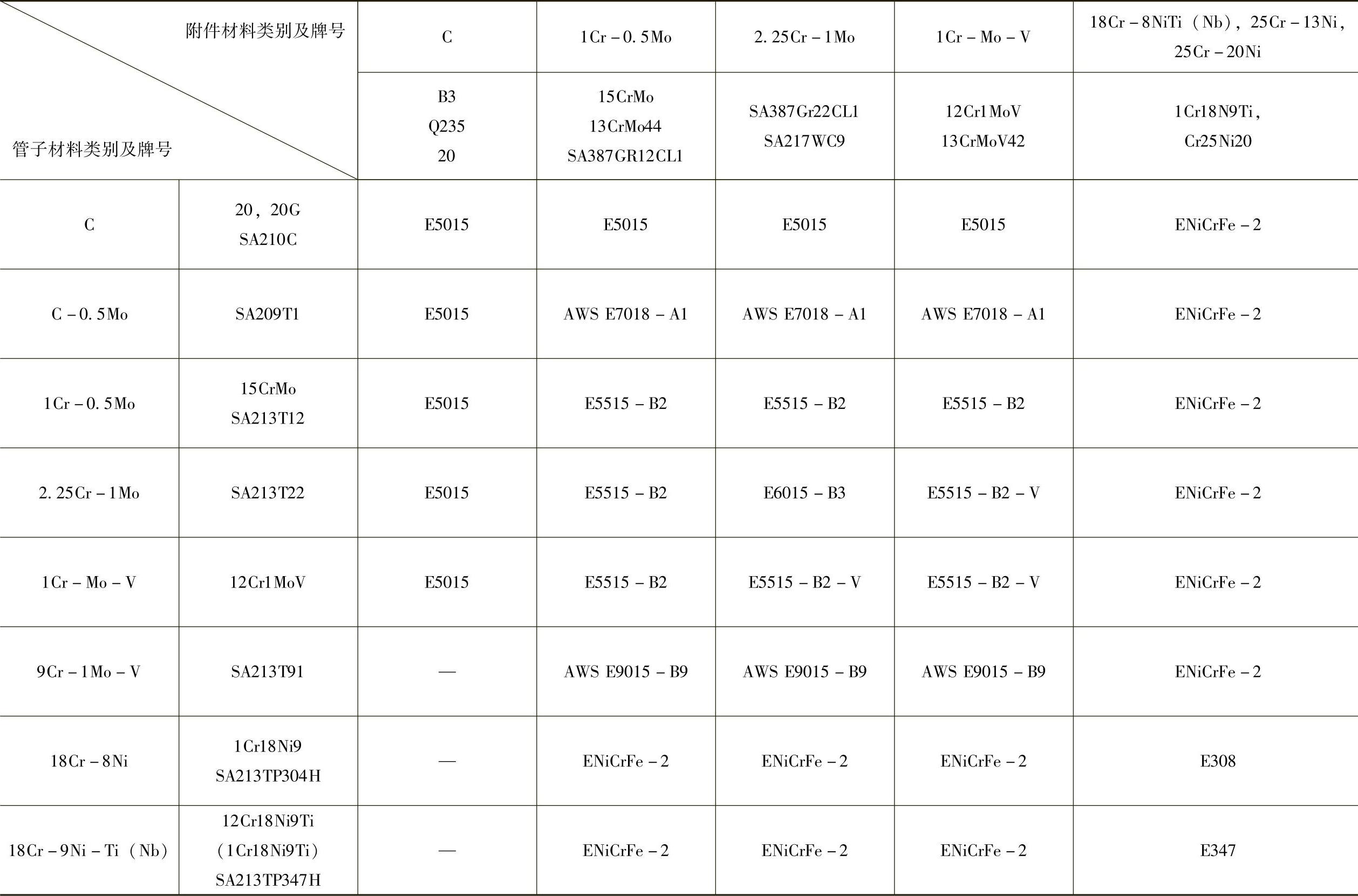

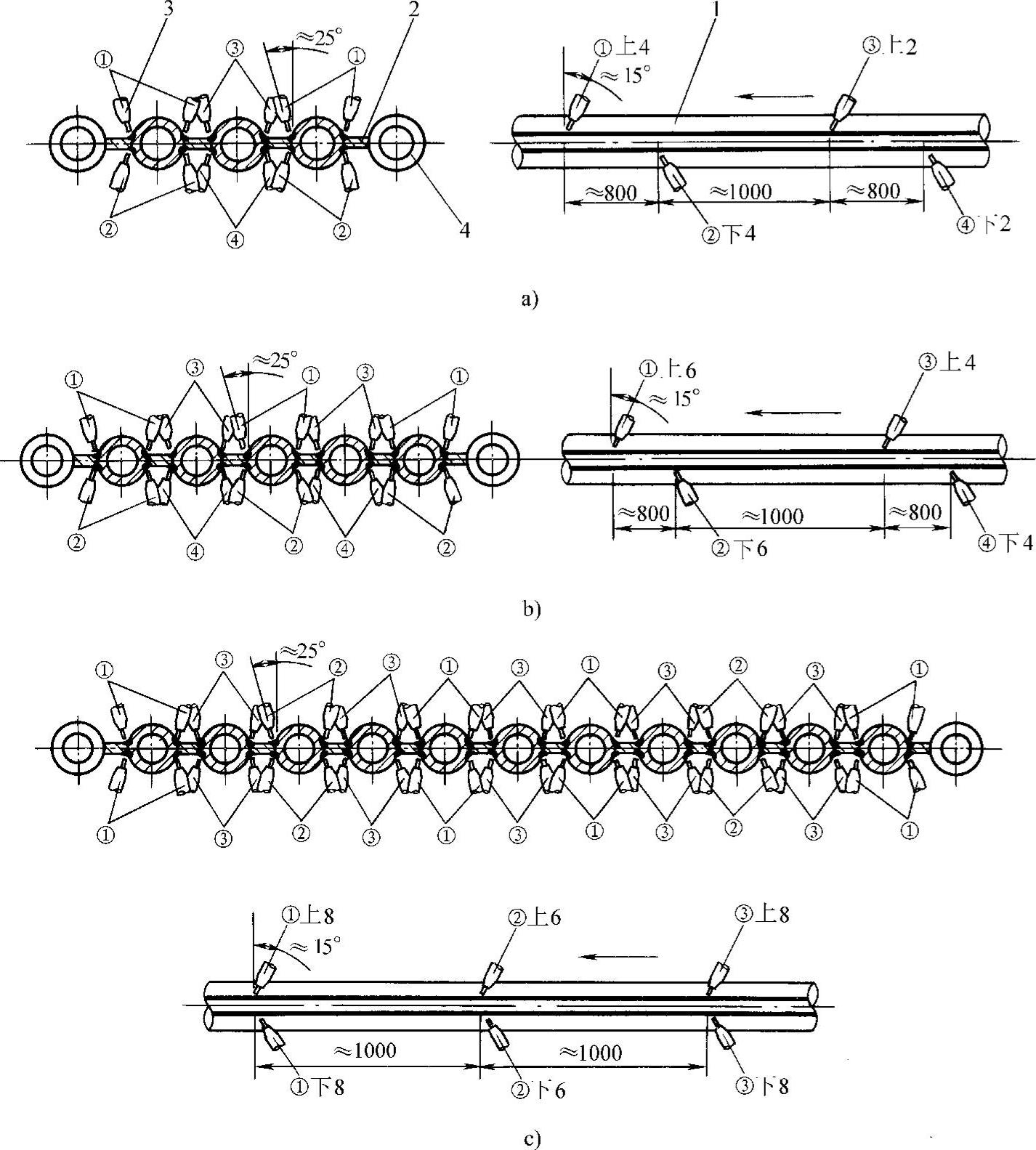

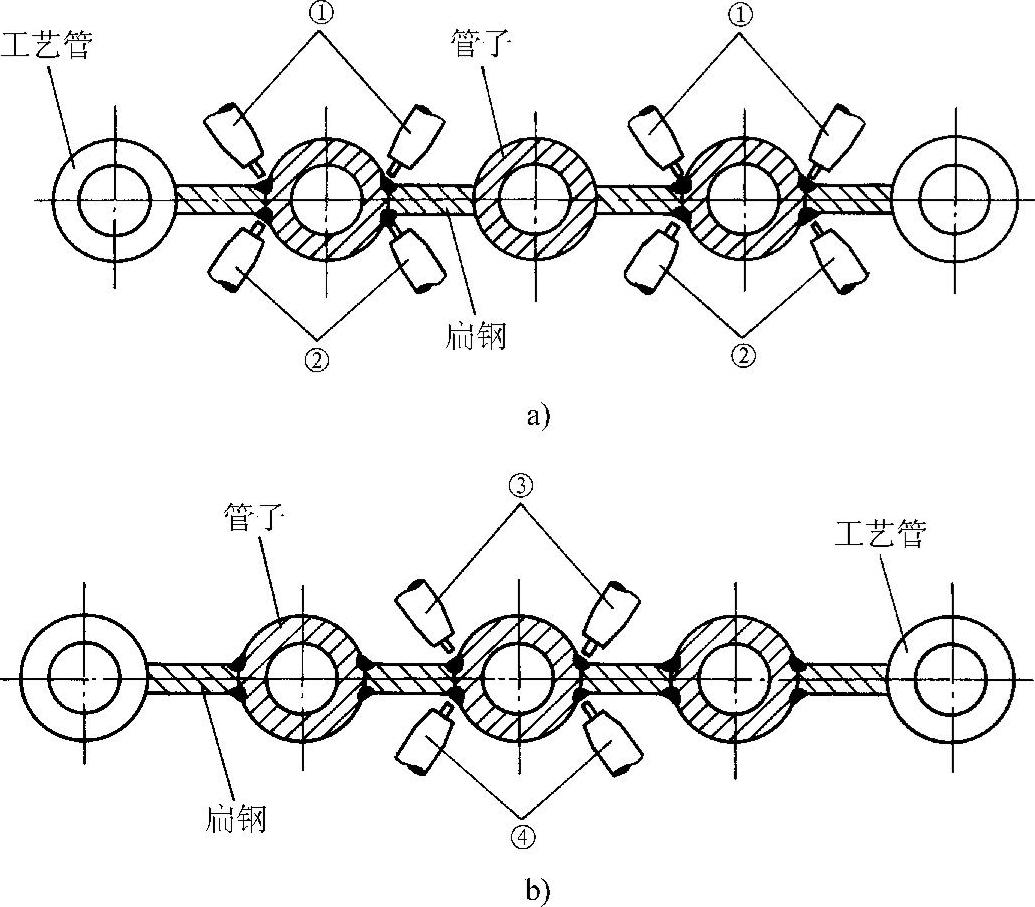

2.膜式壁管屏熔化极活性气体保护自动焊接生产线焊枪的布置 熔化极活性气体保护自动焊接生产线一般有两类:一类是负责将管子和扁钢组焊成小管片,根据焊枪数量的不同分为12极、20极或44极管屏焊机,可一次性焊成3根管4根扁钢、5根管6根扁钢、11根管12根扁钢的小管片;另一类是负责将前一类焊机焊出的管片组合成整个管屏,按照焊枪数量的不同分为4极、8极管屏焊机。每台焊机焊枪的布置方式如图11-42、图11-43和图11-44所示。

图11-42 管片焊接焊枪群的布置方式

a)12极焊枪群布置方式 b)20极焊枪群布置方式 c)44极焊枪群布置方式

1—小直径管子 2—扁钢 3—焊枪 4—工艺管

图11-43 管片合屏的焊枪布置方式

a)4极合屏焊枪布置方式 b)8极合屏焊枪布置方式

1—已焊好的第1组管片 2—合屏用的管子 3—已焊好的第2组管片 4—焊枪 5—合屏用的扁钢

(https://www.xing528.com)

(https://www.xing528.com)

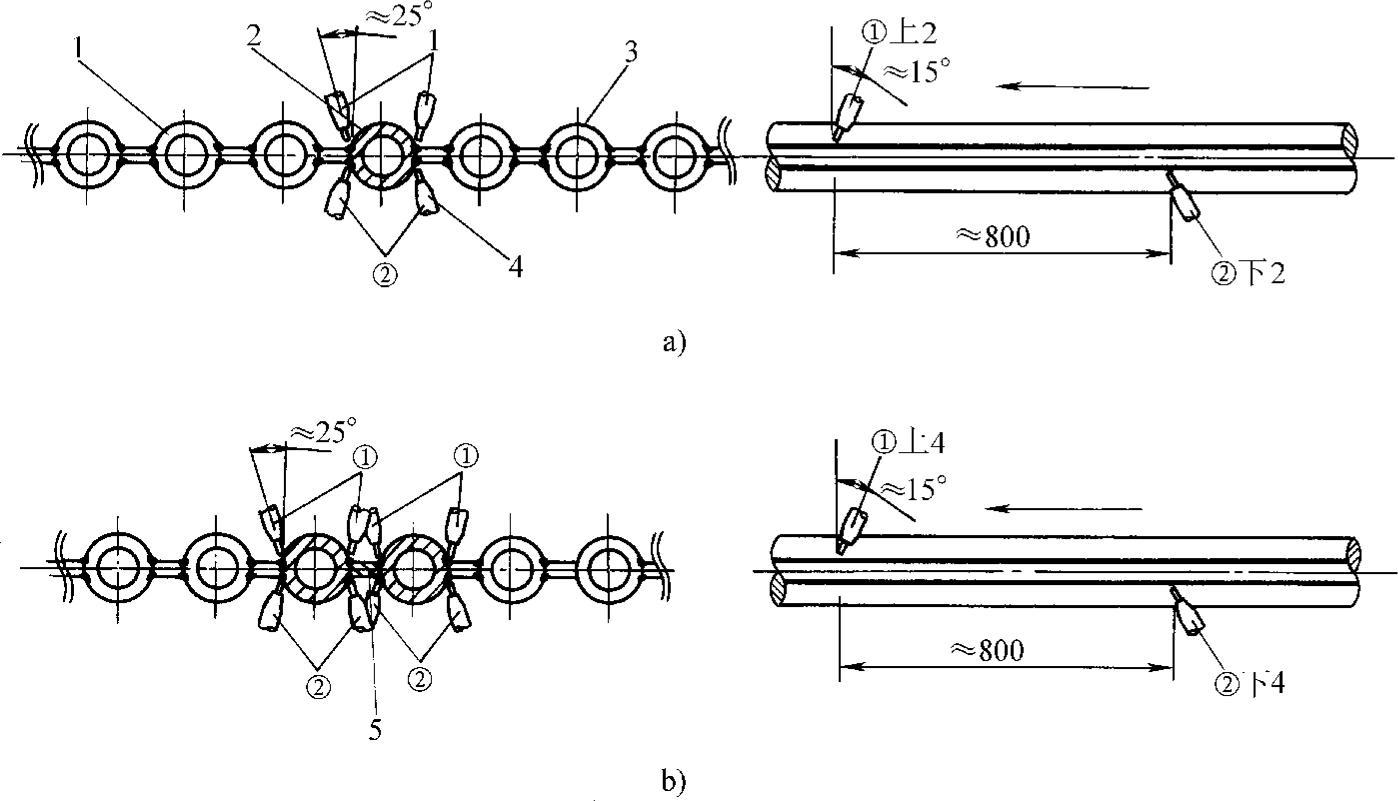

图11-44 12极管屏自动焊机鳍片管结构的形成示意图

a)①和②两组焊枪所焊接而成的鳍片管 b)③和④两组焊枪所焊接而成的鳍片管

图中①、②、③、④分别代表同一截面上的一组焊枪,同组焊枪前后错开距离为60~85mm,上下相邻的两组焊枪,组成了一焊枪群,完成一组完整的鳍片管的焊接。如图11-42a中,①和②两组焊枪(4上4下)组成第一个焊枪群,③和④两组焊枪(2上2下)组成第二个焊枪群。焊接时先由第一群焊枪焊接两侧边管与扁钢之间的8条角焊缝,形成两个单独的鳍片管结构,即“-○-”型的鳍片管结构,见图11-44a;然后由第二群焊枪焊接两个鳍片管与中间管子之间的4条角焊缝,从而形成一个完整的单元组件结构,即“-○-○-○-”型管片,见图11-44b。焊枪的这种对称布置可以防止焊枪之间的电弧干扰,实现对称焊接,有利于控制焊接变形量,20极与44极焊机的焊接顺序与此相类似。

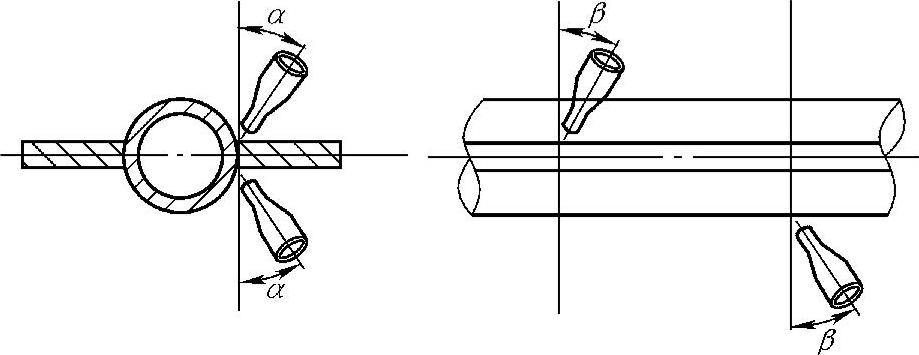

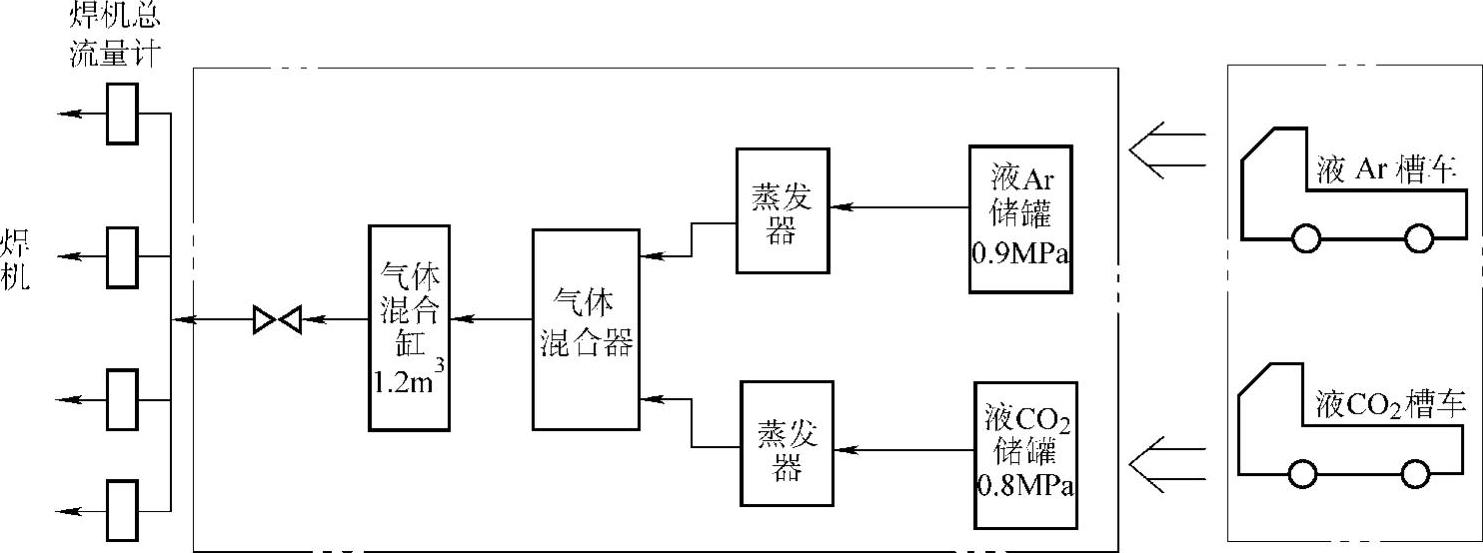

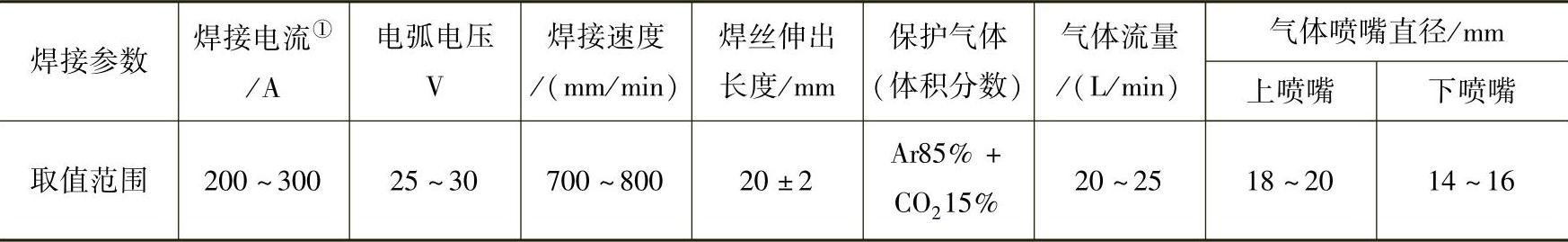

3.焊接参数 水冷壁管屏自动MAG焊,焊枪的角度如图11-45所示。为了控制焊接变形,水冷壁管屏自动MAG焊应采用脉冲电源,同时有助于获得最佳的熔滴过渡和基本无飞溅的焊接过程。管屏自动MAG焊应采用筒装层绕焊丝,使焊缝的断弧和接头数量大大减少,从而提高焊接生产效率,减少材料的浪费。对于多极管屏自动MAG焊来说,为了保证焊接过程的稳定,推荐采用专用的混合气供应系统,其工作流程见图11-46所示。氩气的纯度应≥99.997%,CO2的纯度应≥99.7%。水冷壁管屏自动MAG焊典型焊接参数见表11-37。

图11-45 水冷壁管屏自动MAG焊焊枪位置

α=25°±5° β=15°±5°

图11-46 水冷壁管屏自动MAG焊供气系统工作流程

表11-37 水冷壁管屏自动MAG焊典型焊接参数

①同群焊枪中边部焊枪的焊接电流比中间焊枪的焊接电流大10~20A,上侧焊枪的焊接电流比下侧焊枪的焊接电流大10~20A。

4.焊接熔深的要求 由于炉膛四周的膜式壁管屏是锅炉的主要受热面之一,主要接受炉膛内煤粉燃烧火焰的辐射热,管子作为主受热面需要吸收热量传给内部流动的介质,而扁钢作为管子的扩展受热面也吸收了大量的热量,这些热量需要通过管子传递给流动的介质,并由流动的介质将热量带走,达到冷却管子与扁钢并汽化介质的目的;另外,大型煤粉火室燃烧的锅炉在运行时炉膛处于微正压状态,炉膛水冷壁必须具有一定的刚度和强度,防止锅炉外爆。所以上述两项因素都要求管子与扁钢之间必须焊接牢固、连接紧密,除了不能有咬边、气孔、夹渣、烧穿等缺陷外,还要对管子与扁钢之间焊缝的断面连接面积做出规定,即角焊缝的焊接熔深要求。角焊缝的焊接熔深的要求依据设计的要求来确定,常见的熔深要求如图11-47所示。

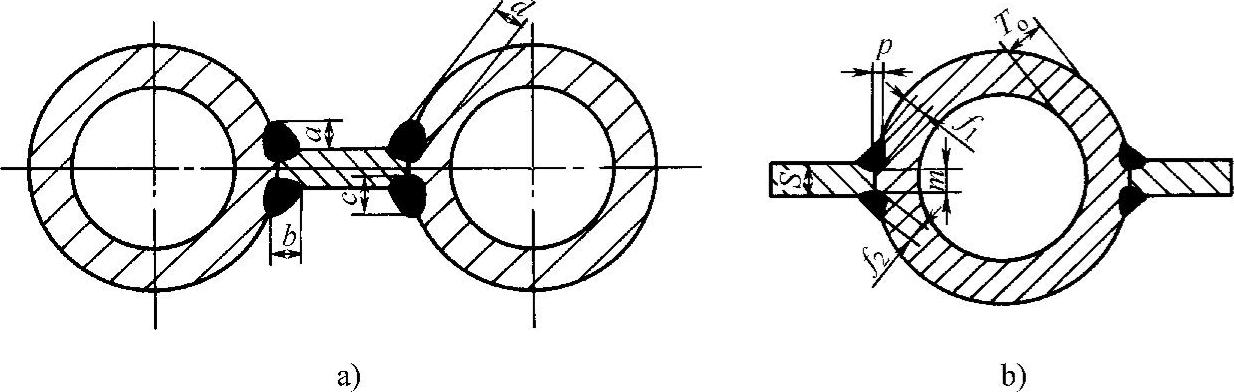

图11-47 焊缝熔深示意图

a)焊缝熔深要求Ⅰ b)焊缝熔深要求Ⅱ

a≥4mm b≥4mmmm c≥a+1mm d≥3mm f1,f2≥S/2 f1+f2≥1.25Sp≤To/2 m≤0.5S

(三)管屏螺柱的焊接

在循环流化床锅炉的炉膛下部水冷壁、出烟口、分离器中,为了防止燃烧的煤粉、烟气中的飞灰对管子的磨损,需在管子上敷设大量的防磨耐火材料,这些防磨耐火材料都要靠焊在管子上的螺柱牢固地附着在管壁上,所以螺柱的焊接必须可靠。以往螺柱的焊接都采用焊条电弧焊,由于螺柱布置十分密集、数量巨大,一台中小型循环流化床锅炉中的螺柱数量就达数10万只,所以采用焊条电弧焊劳动强度大、焊接速度慢、易发生漏焊、少焊,出现大面积脱落的现象。目前锅炉管屏螺柱的焊接大多数采用专用的电弧螺柱焊机进行焊接。焊接时首先在管子上划好螺柱的位置线,并保证螺柱位置在管子与扁钢上均布,然后在螺柱端部装上瓷保护圈,装入螺柱焊枪,用力紧贴在管子或扁钢的表面上进行焊接。

(四)管屏的加工

管屏两端坡口的加工,采用双头倒角机和万能钻床,备有专用工装,如管端倒角器,导柱铣刀、导柱内镗孔刀等。

管屏的最终宽度尺寸采用双头气割机进行气割修宽,并消除管屏的旁弯度、横向收缩对管屏宽度的影响,保证工地现场的安装。

管屏的成排弯曲,一般采用成排弯管机一次弯制成形,按照弯管机弯曲主轴的布置方式分为卧式和立式成排弯管机两种。卧式成排弯管机的弯曲主轴为水平布置,立式成排弯管机的弯曲主轴为垂直布置。这两种成排弯管机均可弯制直弯头管屏,即弯头中心线与管屏轴线方向相垂直;对于卧式成排弯管机还可以弯制带有螺旋角弯头的管屏,这种管屏在炉膛四周是呈螺旋缠绕上升的,炉膛四角的管屏上带有螺旋弯头,该螺旋弯头与管屏的轴线成小于90°的夹角,此角即为螺旋倾角,一般出现在超临界锅炉中。在弯制螺旋管屏时,管屏与弯曲主轴之间成与螺旋角相同的夹角进行弯曲。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。