集箱的工艺流程:筒体下料→加工坡口→环缝拼接(筒体、三通)→100%RT+100%MT→筒体钻孔→装焊弯头、端盖→100%RT+100%MT→装焊管接头及附件→100%MT→整体热处理→喷砂→矫正→水压试验→去余量→倒角→内部清理→涂装、包装。

(一)筒体的下料

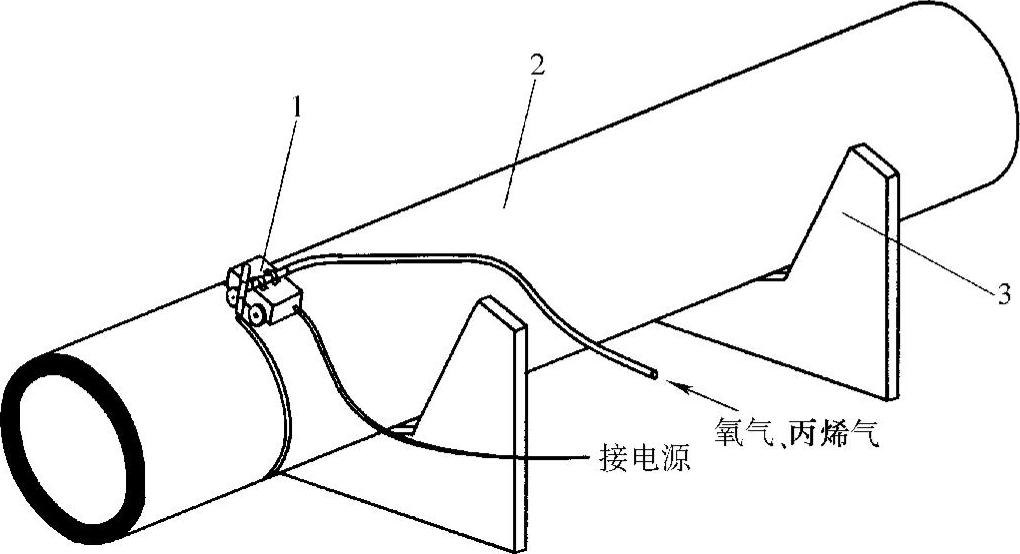

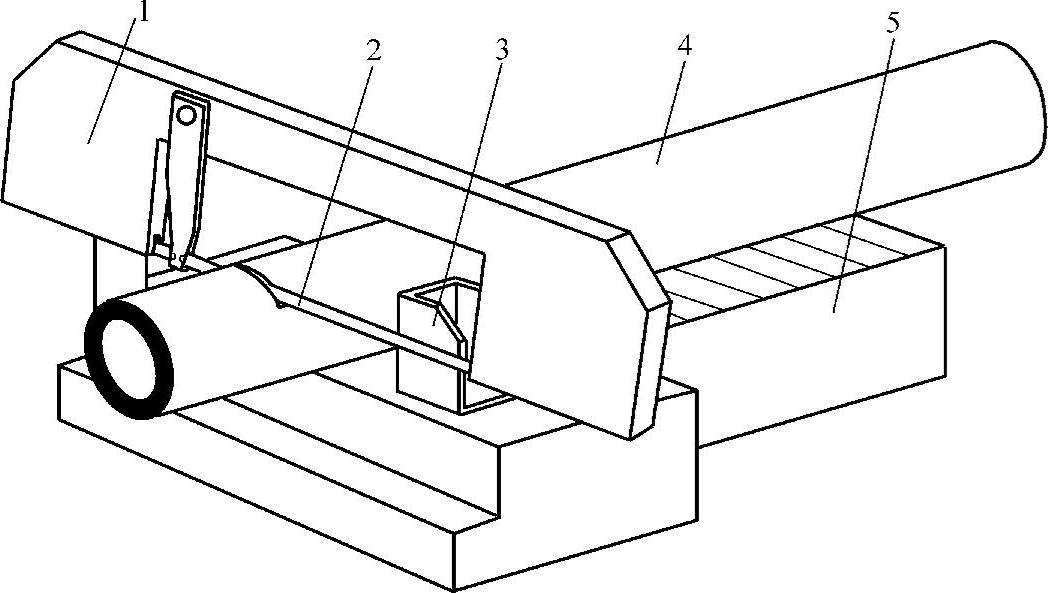

集箱筒体一般都采用大直径无缝钢管。筒体的下料一般采用磁力气割机进行气割。此种方法是在磁力小车上加装火焰气割枪,由磁力小车吸附在管壁上带动气割枪做圆周运动,将管子割断,在切割厚壁管时,需要在割前预钻ϕ20mm的孔,如图11-34所示。这种下料方法具有操作简便、速度快、切口整齐的特点,切割前应根据筒体的壁厚和材质附加预热措施。但对于SA335P91等级材料的筒体,由于其热切割性能极差,可选用大型带锯床进行锯切下料,如图11-35所示。

图11-34 大直径管的磁力气割下料

1—磁力气割机 2—大直径管 3—支架

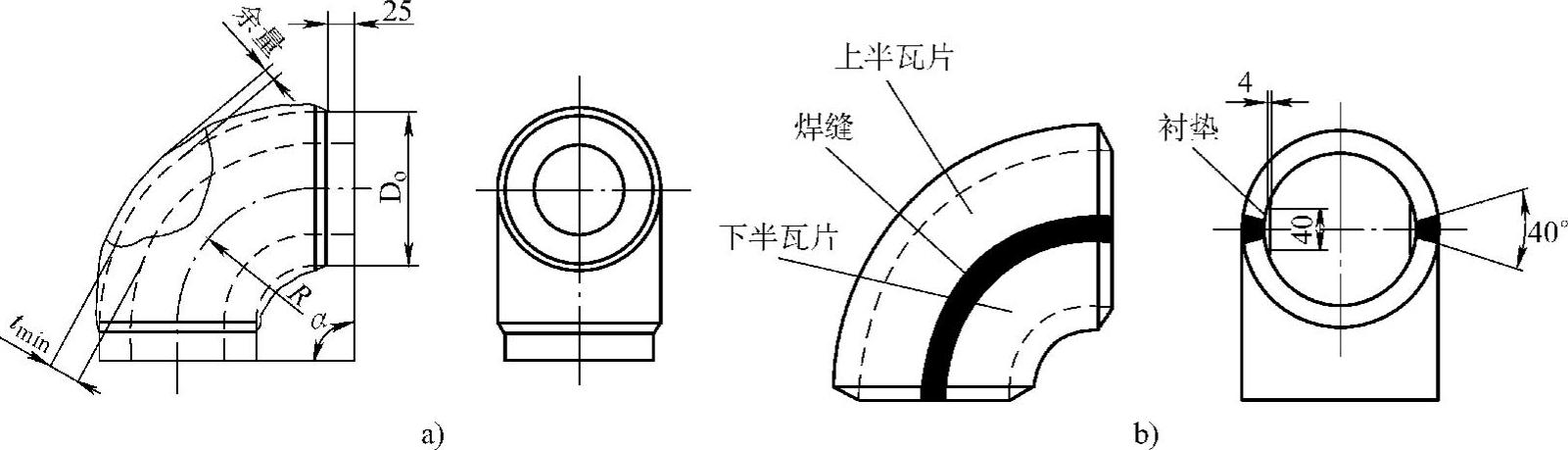

(二)弯头的压制

集箱或管道中的弯头大部分为大直径厚壁弯头,弯曲半径等于管径的1或1.5倍,采用压制的工艺。大直径厚壁弯头的弯曲角度有90°、75°、45°或40°、30°等,其中90°弯头最常用。

弯头的压制一般有两种方法:一种是毛坯全部采用大直径无缝钢管,通过多次压缩和挤压的方法来制成弯头,主要用于加工厚壁短半径弯头,为保证弯头圆度及减薄量的要求,必须控制每次压制前预变形的压扁量,最后采用精整模进行精校成形,如图11-36a所示;另一种是毛坯采用钢板,先压成两个弯曲的半圆瓦片,然后对接焊制而成,其焊缝采用全焊透结构,焊前背面加衬环,焊后清除衬垫,弯头两侧无直段,此种压制方法适用于壁厚较薄的弯头,如图11-36b所示。

图11-35 大直径管的大型带锯床下料

1—带锯机机头 2—带锯 3—固定夹块 4—大直径管 5—送料辊道

图11-36 大直径管压制弯头

a)厚壁压制弯头 b)薄壁压制弯头

弯头毛坯尺寸的确定通常应用如下公式:

1.毛坯管外径的计算公式

D=D0+δ

式中 D——毛坯管外径(mm);

D0——弯头名义外径(mm);

δ——外径余量(mm)。详见表11-26。

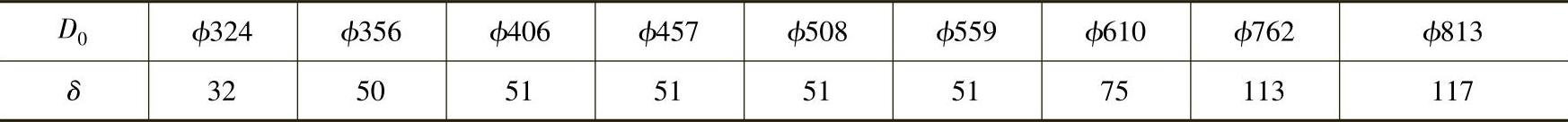

表11-26 弯头毛坯管外径余量 (单位:mm)

2.毛坯管壁厚的计算公式

T=tmin+10

式中 T——毛坯管壁厚(mm);

tmin——弯头理论最小壁厚(mm)。

3.毛坯管长度的计算公式

L=kαπR/180

式中 L——毛坯管下料长度(mm);

α——弯头角度(°);

R——弯头名义半径(mm);

k——修正系数,k=1.4。

(三)三通的焊接

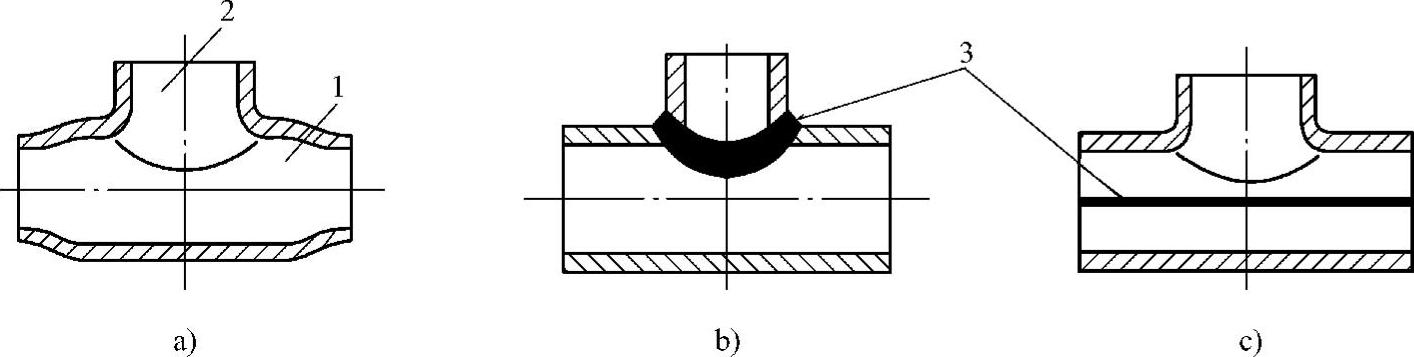

我国锅炉行业中的三通制造大体分为:锻造挤压三通(以下简称锻压三通)、焊接三通、冲焊三通。几种三通的结构如图11-37所示。

图11-37 三种三通结构示意

a)腰鼓形锻压三通 b)等径焊接三通 c)等径冲焊三通

1—主管 2—支管 3—焊缝

锻压三通的毛坯采用大直径无缝管,经过开孔、预变形、翻边、精整、缩径等多次热压过程而成形。三通的结构一般要设计成等径三通,或支管直径小于主管直径,受到模具的限制,一般主管长度不超过1200mm、支管高度不超过200mm。

焊接三通的支管端部应加工成马鞍形坡口,焊缝外表面要求打磨成圆滑过渡,主管内孔棱角打磨出半径为r≥8mm的圆角,焊缝在热处理前后需分别进行100%RT+100%UT+100%MT的检测。

冲焊三通采用厚壁钢板,先冲压出三通的上下半圆瓦片,然后在上半瓦片上开孔、冲压翻边、精整,制造出三通的支管,最后将上下半瓦片对接,可采用窄间隙埋弧焊工艺方法拼接两条纵缝。

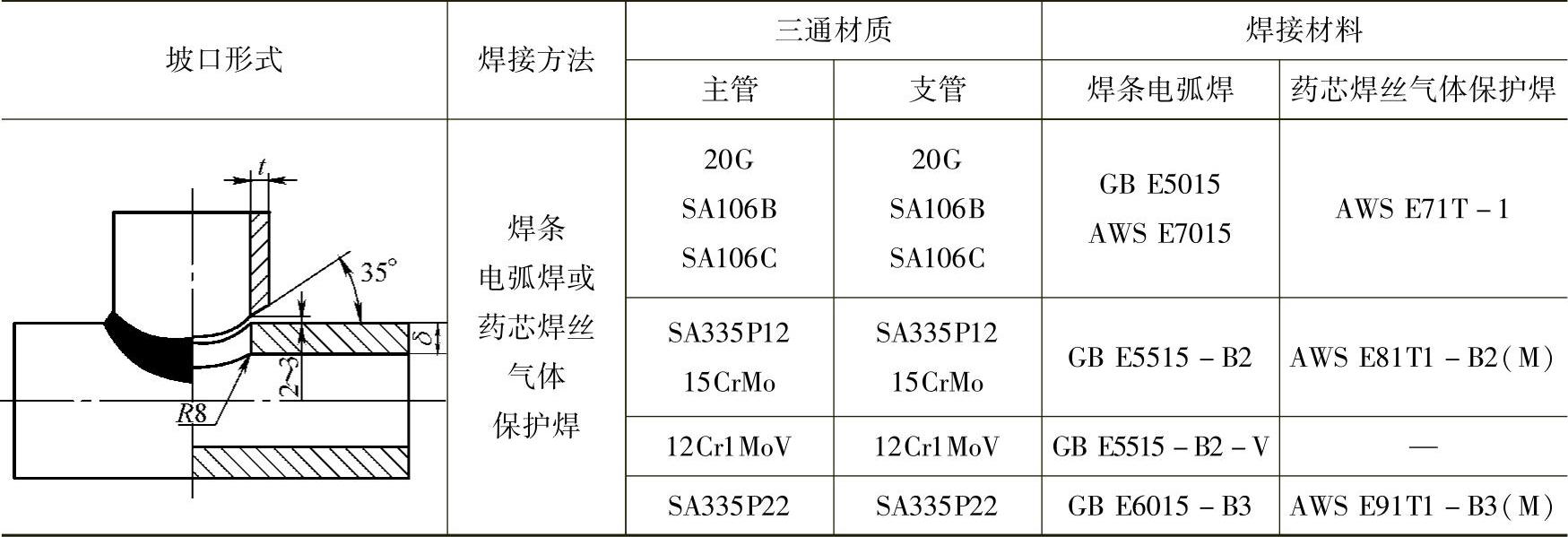

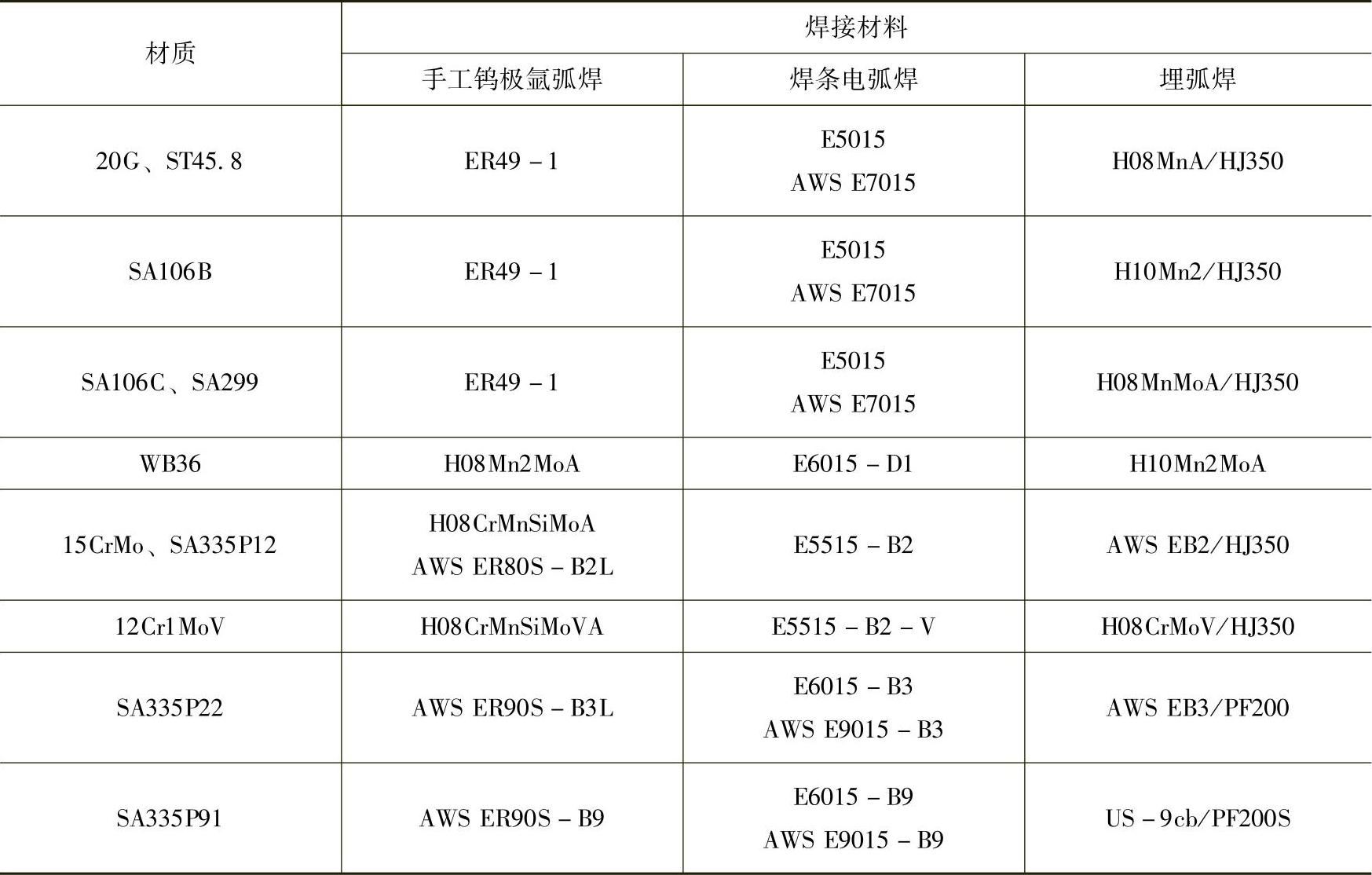

无论采用何种三通,其任何部位的实际壁厚必须大于理论最小壁厚,作为坯料的无缝钢管或钢板必须经过100%的超声波检测。焊接三通常用的焊接方法及焊接材料见表11-27。

表11-27 焊接三通常用的焊接方法及焊接材料(https://www.xing528.com)

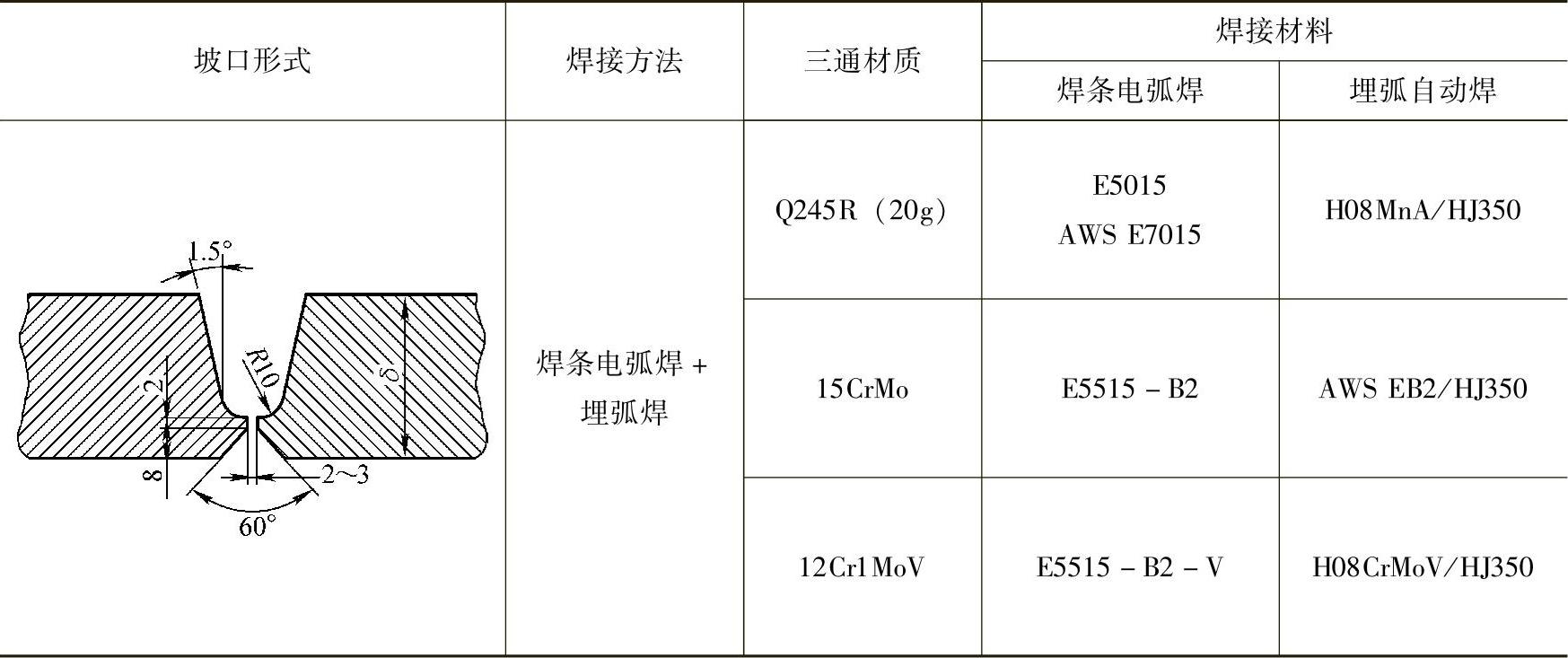

冲焊三通纵缝常用的坡口型式及焊接材料的选择见表11-28。

表11-28 冲焊三通纵缝常用的坡口型式及焊接材料

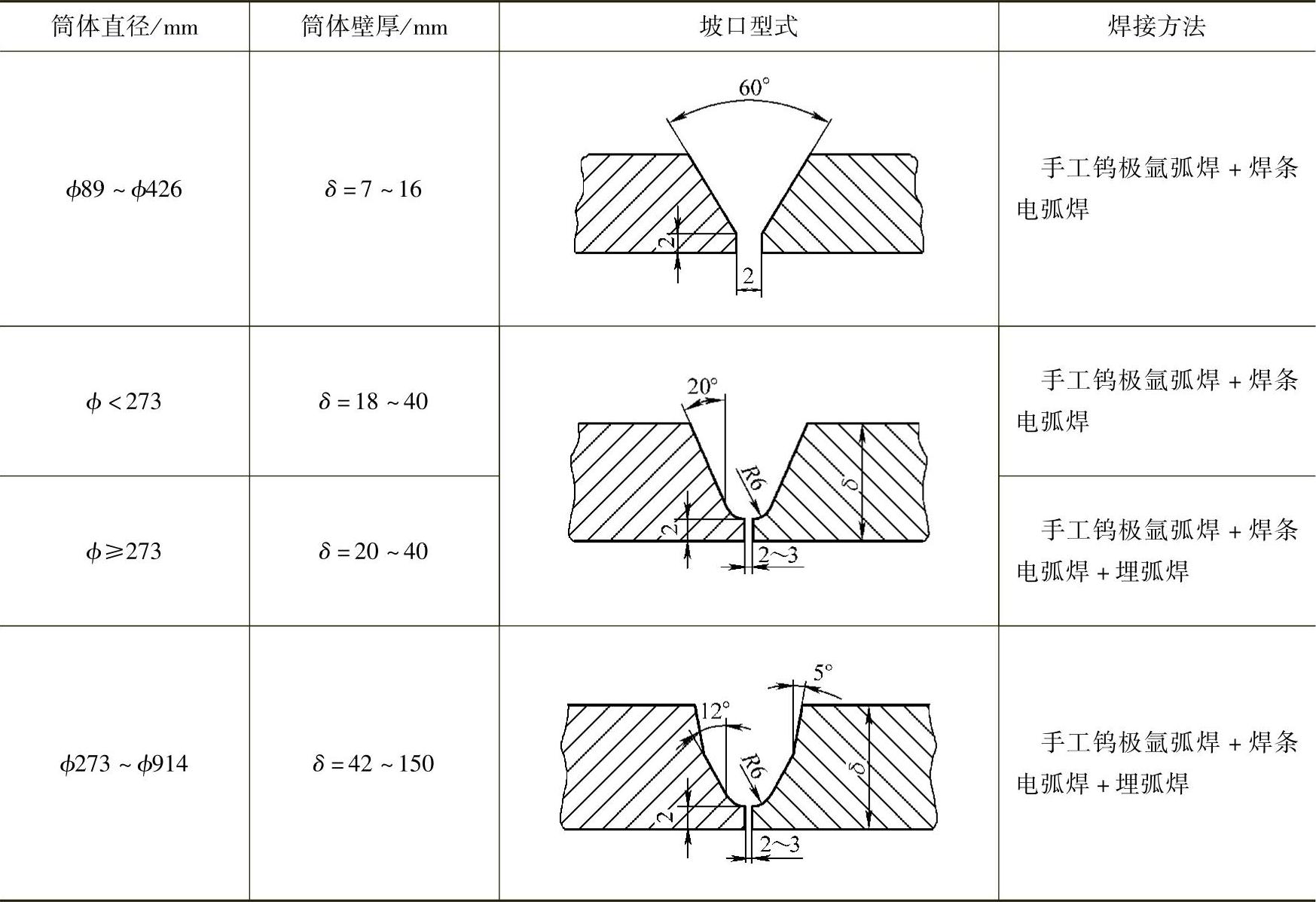

(四)环缝的拼接

由于集箱在高温高压条件下运行,因此对环缝焊接的要求较高,必须是采用全焊透的接头形式。而集箱内径较小,无法通过内部施焊实现双面焊透,因此通常采用氩弧焊单面焊双面成形的工艺,以保证根部全焊透。常用的集箱环缝焊接工艺见表11-29。锅炉集箱常用的大直径无缝钢管牌号、规格及其焊接材料的选用见表11-30。

表11-29 常用的集箱环缝焊接工艺

表11-30 锅炉集箱常用的大直径无缝钢管牌号、规格及其焊接材料的选用

(五)筒体的钻孔

管孔的加工采用摇臂钻床或数控多轴钻床,采用数控多轴钻床加工管孔,具有生产效率高、管孔节距尺寸精确、设计的钻孔刀具可一次性加工出管孔的坡口等特点。

(六)管接头的装焊

集箱筒体上的管接头一般有两种:一种是直径超过101.6mm的大直径管接头,如集箱端盖和环缝附近开设的手孔管接头和阀座。另一种是直径小于101.6mm的小直径管接头,用于集箱与省煤器、过热器和再热器等管屏组焊。在集箱筒体全长度上焊有大量密排的小直径管接头,有的是长度小于300mm的短管接头,也有的是弯成一定形状、长度为300~1700mm的长管接头。

大管接头的接头形式为马鞍形,通常采用氩弧焊(包括手工和自动两种工艺)打底,焊条电弧焊或CO2气保焊填充盖面的焊接工艺,其中CO2气体保护焊,配以药芯焊丝,是近些年新兴的焊接技术,具有焊接效率高、焊缝成形美观的特点,其焊接效率可达到焊条电弧焊的2倍以上。

小管接头在集箱中数量最多,结构形式也最复杂,由于要与受热面管屏相接,为吸收管屏受热产生的膨胀量,一般小管接头均弯曲成一定形状,所以在装焊时,小管接头的定位十分关键。小管接头的装配采用定位多孔板的方法,即首先将位于集箱端部的各排小管接头装配定位,然后在管端拉线,并装配定位多孔板,将其余的小管接头再按照定位多孔板上的管孔进行装焊,这样就保证了所有小管接头的节距尺寸。

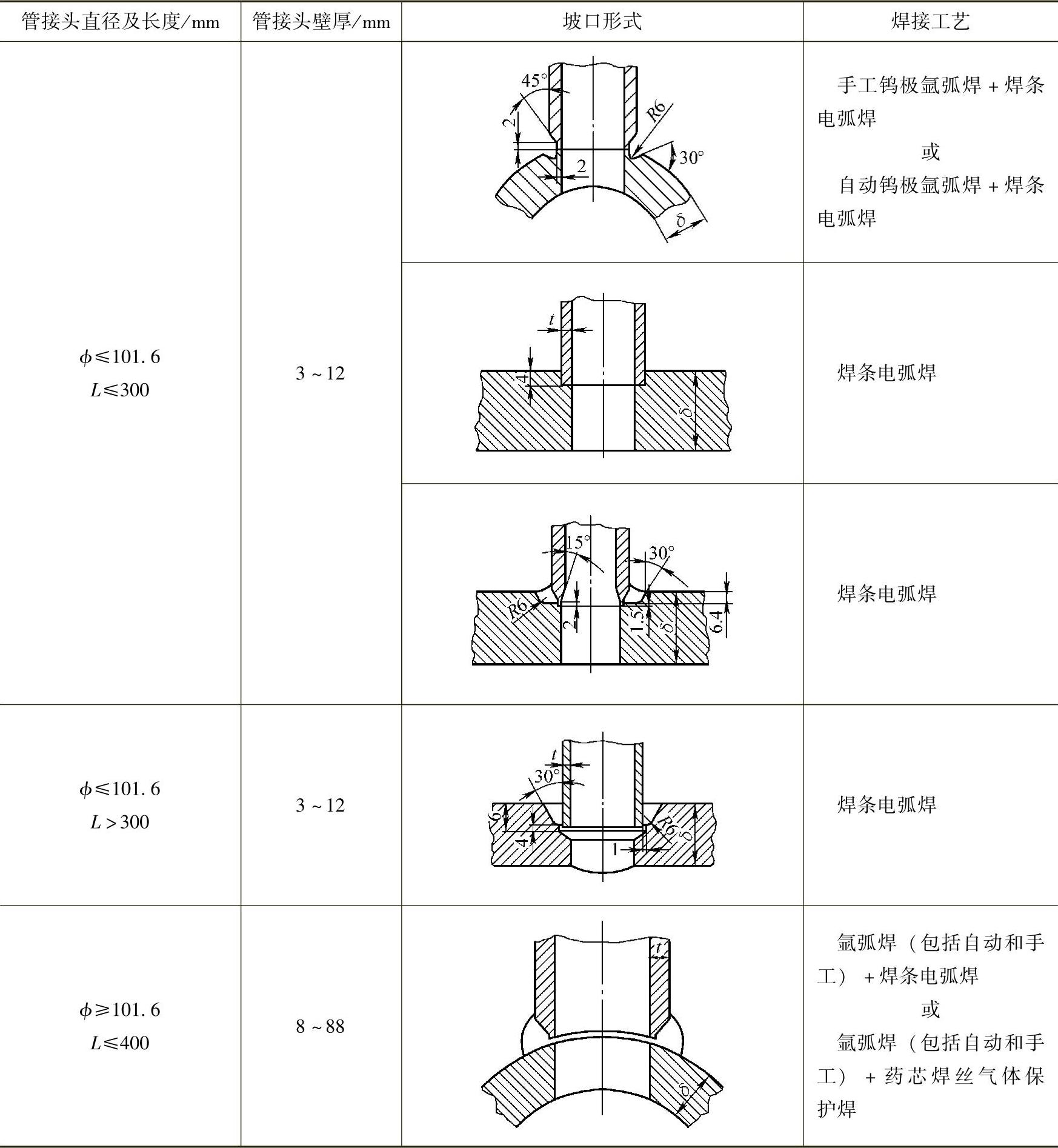

1.管接头焊接的工艺方法 集箱管接头角焊缝的坡口形式及焊接方法的选择见表11-31。

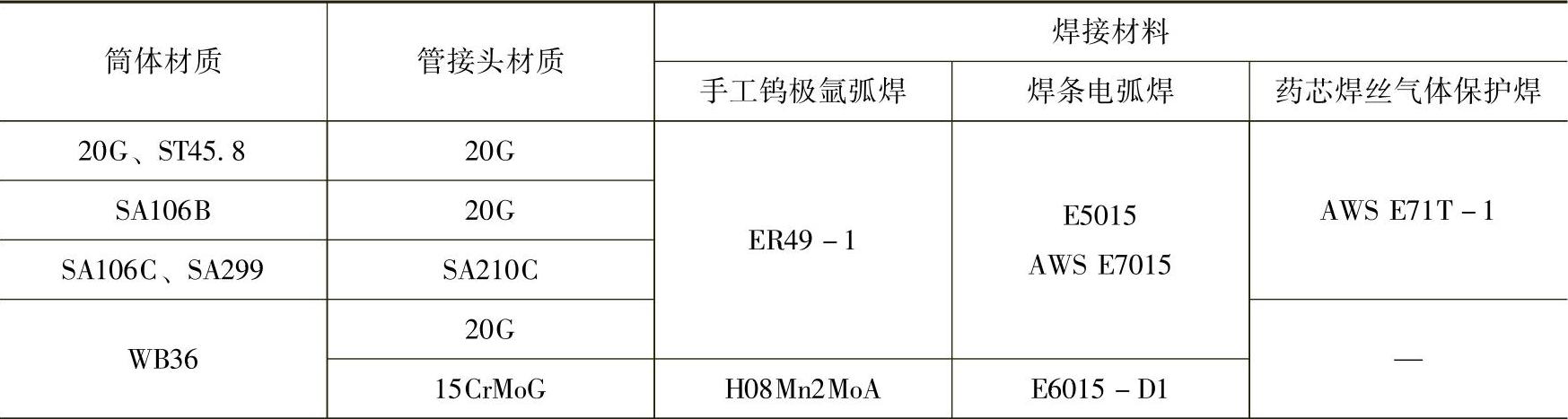

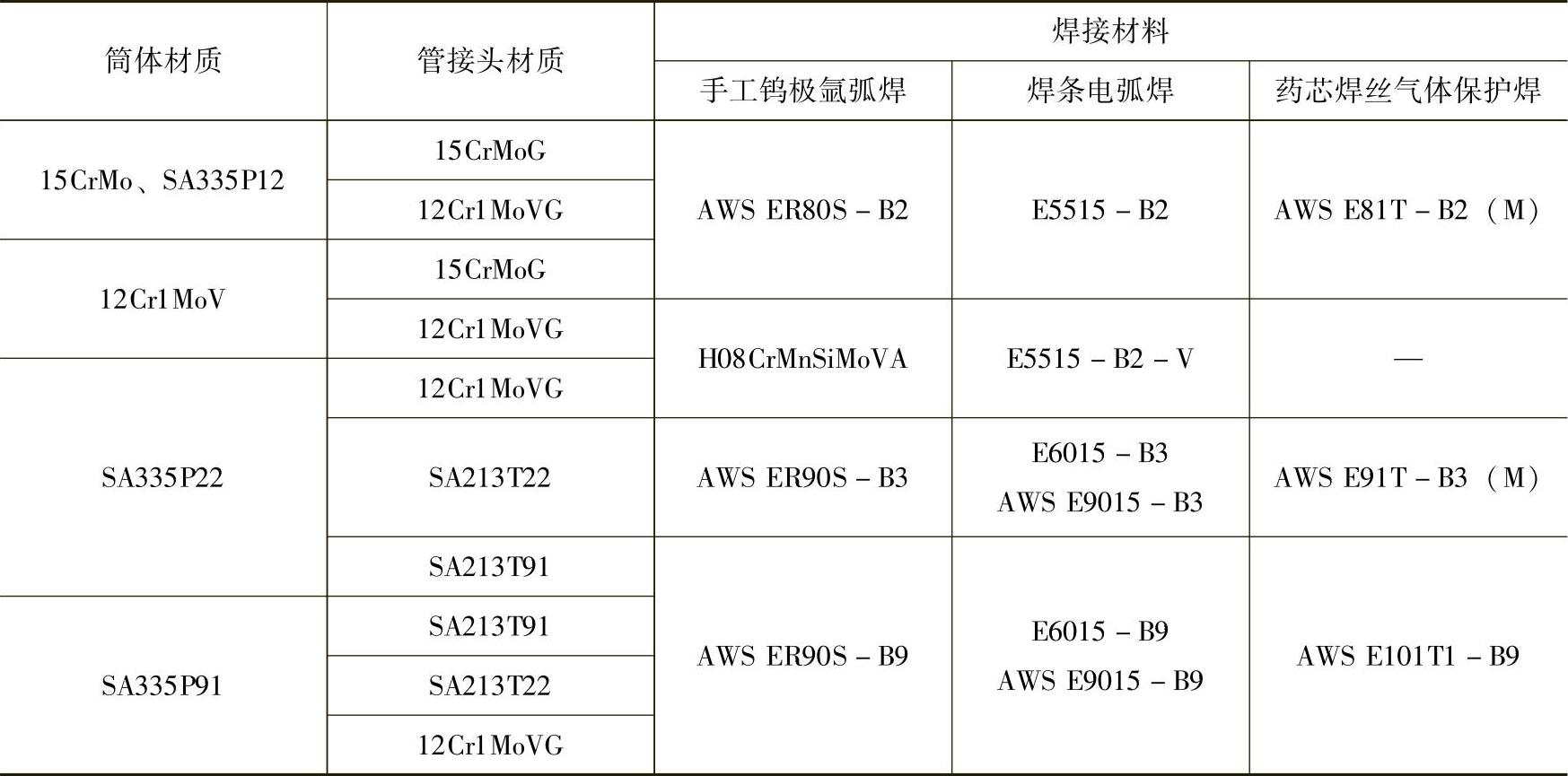

2.管接头焊接的焊接材料选用 常用集箱的管接头材质及焊接材料的选择见表11-32。

表11-31 集箱管接头角焊缝的坡口形式及焊接方法的选择

表11-32 常用集箱的管接头材质及焊接材料的选择

(续)

3.管接头焊条电弧焊的操作要求 对于直径≥ϕ101.6mm的管接头,其盖面层要求必须采用向上立焊,其他层采用平焊或横焊,每层之间的起弧及收弧处应错开10~15mm。向上立焊的起弧位置,分别为时钟的3点及9点钟位置,起弧及收弧处的搭接长度为5~10mm(包括其他层的搭接)。

对于其他小管接头则采用平焊或横焊,如管接头较长,每层无法连续焊接,则可分段焊接,即将焊缝圆周分成两段焊接,相对两个半圆周之间相差不得大于1层。接头处应留出梯形斜坡,接头处搭接长度为5~10mm,每层之间接头处应错开6~8mm。

4.大管接头药芯焊丝气体保护焊的操作要求 锅炉集箱大直径管接头采用马鞍形全焊透式结构。

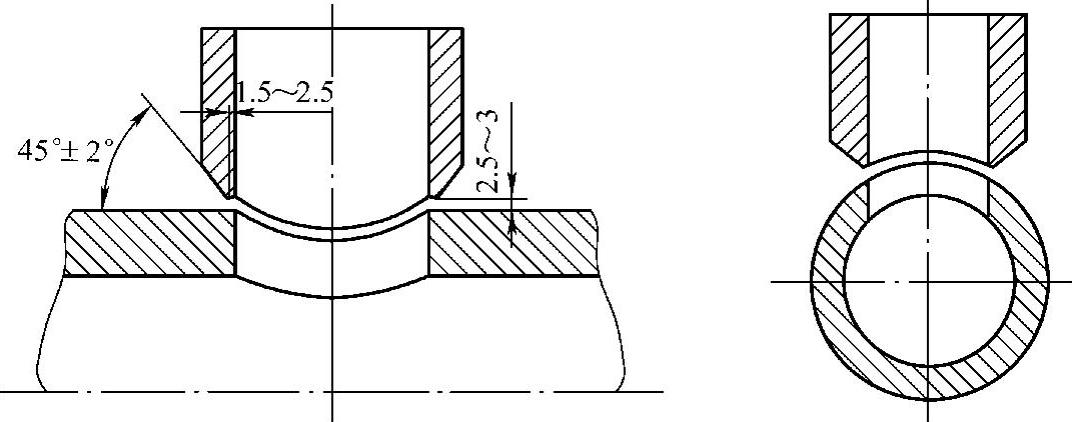

(1)坡口形式 锅炉集箱马鞍形管接头药芯焊丝CO2气体保护焊的坡口形式,如图11-38所示。

图11-38 锅炉集箱马鞍形管接头药芯焊丝CO2气体保护焊的坡口形式

(2)焊接参数 焊接参数见表11-33。

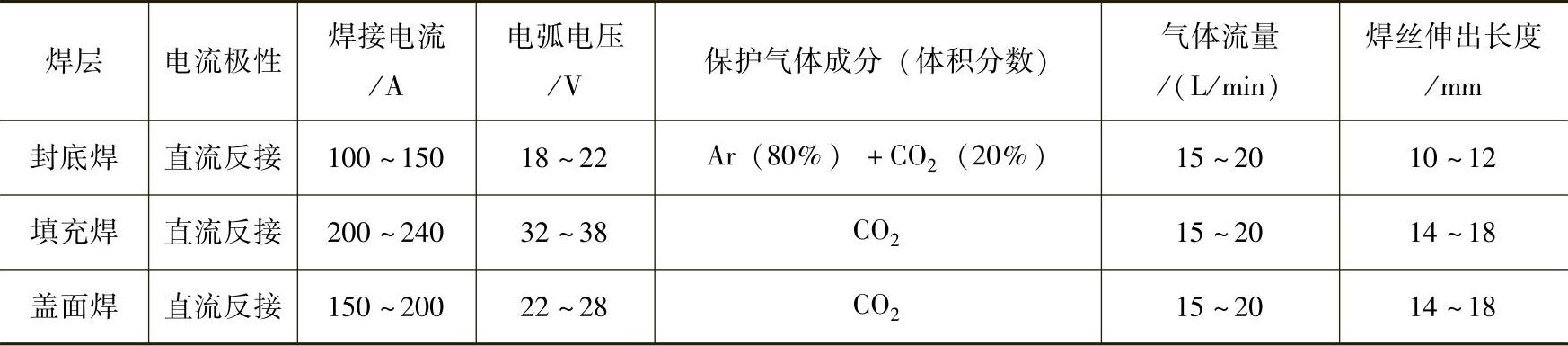

(3)焊接位置 封底及填充焊时在横焊位置(即管接头中心线与水平面垂直,即平角焊),盖面焊时在立焊位置(即管接头中心线与水平面平行)。在肩部时焊枪与集箱筒体成45°,随着焊接位置的不同,焊枪与焊缝表面的角度在70°~90°之间变化,如图11-39所示。

表11-33 集箱马鞍形管接头药芯焊丝CO2气体保护焊的焊接参数

注:封底焊采用实芯焊丝混合气体保护焊。

图11-39 锅炉集箱马鞍形管接头药芯焊丝CO2气体保护焊的焊枪位置

a)横焊位置 b)立焊位置

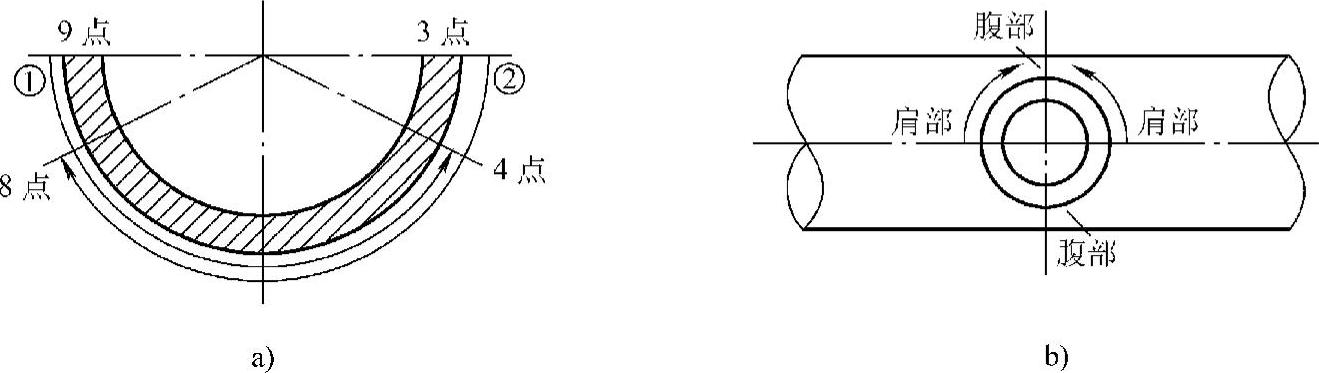

(4)焊接操作技术 根据马鞍形管接头的特点,肩部坡口小,填充金属少,腹部坡口大,填充金属多。为使各层坡口内焊缝金属的填充量均匀,并保证肩部和腹部焊缝厚度趋于一致,在焊接过程中应注意适当增加腹部的焊道层数或摆动幅度。如图11-40a所示,一侧从肩部时钟位置的9点钟起弧焊接到4点钟收弧,反过来从3点钟起弧焊接到8点钟收弧,另一侧焊接方式同前。其他层按此方法继续施焊,可保证肩部和腹部的焊缝厚度基本相同。焊接过程中根据腹部焊缝的情况可随时调整重复焊道的长度,此外还应注意坡口外缘焊缝(道)之间圆滑过渡,保证马鞍形管接头焊缝的外缘形状。

图11-40 锅炉集箱马鞍形管接头药芯焊丝CO2气体保护焊的焊接方向

盖面焊分两层焊接,第一层对马鞍形坡口焊缝进行局部填平补焊,使焊缝均匀、圆整、高度一致,为盖面焊打下基础;第二层进行成形盖面焊接。两层施焊方法如图11-40b所示,上面焊接时,从左右两侧肩部开始焊接,焊接时焊丝水平方向摆动,始终保持焊道与水平面平行,防止形成焊瘤。随着焊接的进行,焊道与管接头中心线的角度不断变化,焊至腹部最低点(两侧焊缝相接处)时形成一个三角形空焊区。在三角形空焊区接焊时,注意焊枪摆动幅度不能过大,电弧不能超过已焊焊道,以保证接头均匀,成形美观。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。