(一)封头的制造

1.封头的成形 锅筒的封头一般采用大型的压力机一次热冲压成形。

封头冲压所采用的模具一般包括冲头、拉环、上模托架、拉环座及底座等,如图11-32所示。

封头钢板采用半自动热切割下料,利用定心拉杆辅助半自动切割机,即可割出完整的圆形毛坯。封头进行热冲压时,钢板的加热温度要超过材料的上临界点,保温时间依据钢板的壁厚1.2min/mm,终压温度约为800℃左右。封头冲压后进行超声波检测测厚,封头任意部位的实际壁厚不得小于理论最小壁厚。

2.封头的堆焊 一般高压、中压及低压锅筒封头补强均采用焊加强板的方式,而亚临界锅筒封头采用堆焊的方法来实现补强,堆焊范围为封头球顶ϕ813mm范围内,可采用变位机与操作机配合进行堆焊。

图11-32 封头冲压模具图

1—上模托架 2—冲头 3—钢板 4—拉环 5—拉环座 6—底座

(二)筒体的制造

1.筒体的成形 筒体的成形可分为压制成形和卷制成形两种。压制成形时,可采用冷压、热压和温压;卷制成形可分为冷卷、热卷和温卷。

压制时将筒体分成两瓦片压制,然后焊接两条纵缝组成圆形筒体;卷制时需焊接一条纵缝,然后再经过高温矫圆加工成圆形筒体。压制或卷制工艺的选择,并没有强制性的原则,对于制造厂来说,可根据各自设备的能力和生产经验来选择。

压制筒体的工艺流程:热切割下料→涂防氧化涂料→加热→正火结合压制→回火热处理→冷精矫→UT测厚→热切割余量→加工纵缝坡口→装焊引弧板、吊耳→焊妥纵缝→磨纵缝两侧→100%UT+100%RT+100%MT→去除引弧板、吊耳→划环缝坡口线→加工环缝坡口→转总装。

卷制筒体工艺流程:热切割下料→涂防氧化涂料→加热→正火结合卷制→清理打磨坡口→UT测厚→焊妥纵缝→100%MT→涂防氧化涂料→加热→正火结合矫圆→喷砂→100%UT+100%RT+100%MT→回火热处理→划环缝坡口线→加工环缝坡口→转总装。

2.筒体纵缝的焊接 筒体成形工艺的不同,筒体纵缝所经历的热过程也不同,对于同一种母材来说,焊接材料的选择也是不同的,详见表11-20。

表11-20 筒体纵、环缝焊接材料的选择

①ESW为电渣焊,下同。

筒体的成形方法及纵、环缝坡口形式参见表11-21,筒体纵、环缝焊接的焊接参数及其热处理规范见表11-22和表11-23。

表11-21 筒体的成形方法及纵、环缝坡口形式

(续)(https://www.xing528.com)

表11-22 筒体纵、环缝焊接的焊接参数

表11-23 筒体纵、环缝焊接的热处理规范

(续)

①SA-299材料,厚度范围25~75mm,预热≥100℃。

(三)锅筒的总装工艺

锅筒的总装包括筒节环缝的拼装、组装左右封头、各种管接头的开孔与装焊、各种附件或预焊件的装焊、整体退火热处理、整体水压、内部设备的装焊等环节。

总装工艺流程:装配环缝→预热→焊妥环缝→打磨→划无损检测线→100%UT+100%RT+100%MT→划预焊件位置线→预热→装焊预焊件→打磨角焊缝→100%MT→装两封头→预热→焊妥环缝→打磨→划无损检测线→100%UT+100%RT+100%MT→划孔线→UT检测耳板装焊处→碳弧气刨耳板坡口→打磨→MT→手工堆焊(该工序由工艺定,堆焊可防厚板层状撕裂)→100%UT+100%MT→钻孔→热切割下降管孔→装下降管、给水管→焊妥下降管、给水管外侧坡口→中间热处理(根据筒体材料和技术要求选择是否需要)→碳弧气刨清根→焊条电弧焊内侧→打磨并内外侧焊缝100%UT+100%MT→打磨管孔、装配管接头→焊妥管接头→清理焊缝→100%UT+100%MT→装焊耳板打磨角焊缝→100%UT+100%MT→焊所有附件→角焊缝100%MT→整体热处理→打磨纵环缝、角焊缝→纵、环缝100%的MT复检、下降管100%UT复检→水压试验→清理内部→装内部设备→涂装→包装发货。

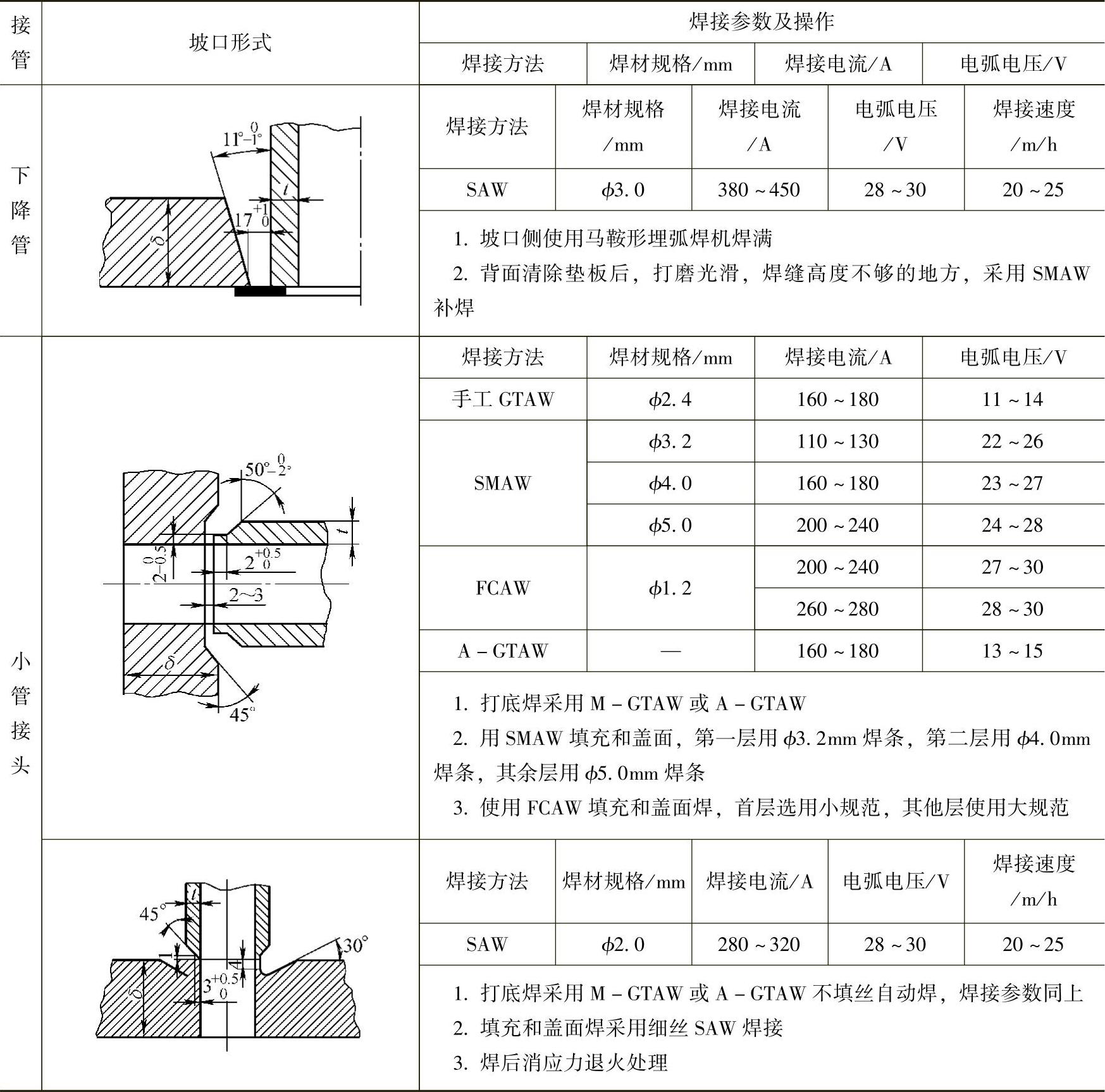

环缝的焊接坡口通常采用V形坡口,或U+V形坡口,焊接工艺见表11-22。下降管和给水管管孔通常采用马鞍形气割机进行加工,坡口为插入式结构,内侧加衬垫。下降管的焊接可选用焊条电弧焊、药芯焊丝气体保护焊、马鞍型埋弧焊等焊接方法。其他小管接头筒体坡口,通常为管坐式结构、机加工坡口。小管接头的焊接采用氩弧焊打底(手工或自动),药芯焊丝气体保护焊、焊条电弧焊或细丝埋弧焊填充及盖面的焊接工艺。筒体与管接头焊接材料的选择见表11-24。筒体与管接头的焊接工艺见表11-25。

表11-24 筒体与管接头焊接材料的选择

注:表中FCAW为药芯焊丝电弧焊,下同。

表11-25 筒体与管接头的焊接工艺

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。