【摘要】:由于塔器一般都较长,所需筒节都在十几节以上,因此在筒节下料时,不仅要考虑每条焊缝的收缩量,而且要将几十米的筒体分段组装再合成一体。为了方便塔器各段的组装及防止焊接变形,对于直径大于2m的筒节,一般要在每个筒节的两端进行适当的加固和支撑,严格控制筒体的圆度,以利于环缝的装焊。

由于塔器一般都较长,所需筒节都在十几节以上,因此在筒节下料时,不仅要考虑每条焊缝的收缩量,而且要将几十米的筒体分段组装再合成一体。对不能整体运输的塔器,在制造厂分几大段制造并整体试装合格后,发运到现场进行整体装焊。

为了方便塔器各段的组装及防止焊接变形,对于直径大于2m的筒节,一般要在每个筒节的两端进行适当的加固和支撑,严格控制筒体的圆度,以利于环缝的装焊。

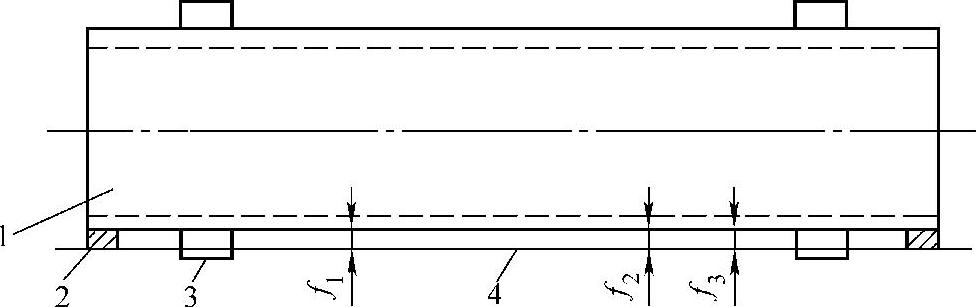

图11-13 筒体直线度的拉线测量(https://www.xing528.com)

1—筒体 2—垫块 3—滚轮架 4—钢丝

筒体的直线度在装配时可以用拉线法进行测量,即将筒体测量处旋转到水平位置,根据筒体段弯曲变形程度的不同,适当地在所测位置加垫标准尺寸的垫块,然后用直径0.5mm的细钢丝在所测位置拉直。这样由沿筒体轴线的测量位置得到的细钢丝到筒体外壁间的实际距离就是被测位置的直线度。筒体的直线度,一般应通过中心线的水平面和垂直面,即沿圆周0°、90°、180°、270°四个部位进行测量,图11-13为用细钢丝测量筒体直线度的示意图,图中f1、f2、f3为筒体的挠度值。

塔器制造工艺流程:筒节备料→单节合格→分段组装→直线度检测→环缝焊接→无损检测→整体试装(包括封头)→检查→划开孔线→拆开编号→支撑圈固定→筒体开孔→装接管→焊接→装内件→焊接→清理→涂装→装车。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。