(一)管子弯曲的两个重要判定指标

对任意一种规格的管子,在弯曲时采用何种弯曲方式和设备,能否达到所要求的弯曲半径和质量考核指标,常用两个经验数据即相对弯曲半径和相对壁厚来作为判定依据。

相对弯曲半径(Rx)为弯曲半径(R)与管子外径(D)的比值,即Rx=R/D。

相对壁厚(Tx)为管子的壁厚(t)与管子外径的比值,即Tx=t/D。

在工程应用中,当相对弯曲半径和相对壁厚越大时,管子弯曲的成形质量越容易控制,弯曲越容易,管子变形越小;反之则成形质量越难控制,弯曲越困难,管子变形越大。在极限情况下,可导致无法正常弯管,甚至引起管子外壁破裂或内壁起皱。

(二)管子弯曲方式的分类

1.按照加热方式 分为冷弯和加热弯两种。冷弯是弯曲时不进行加热,在常温状态下进行的弯曲。冷弯可分为无芯冷弯和有芯冷弯。无芯冷弯是利用弯曲模具的反变形型槽,使管子横截面在进入弯曲区域前产生一定量的反向变形,用以抵消或减少弯曲过程中管子断面变形的一种弯曲方法。有芯冷弯是管子在沿模具弯曲时,利用内部加支撑(即芯轴)来控制管子断面变形的弯曲方法。

加热弯是在高温下进行的弯曲。加热弯按照加热温度的不同分为温弯和热弯,按照加热方式的不同分为火焰加热弯和感应加热弯,在加热弯时管子内部可以添加一些填充物,以保证弯头的成形质量,但装填和清理的工作量较大。

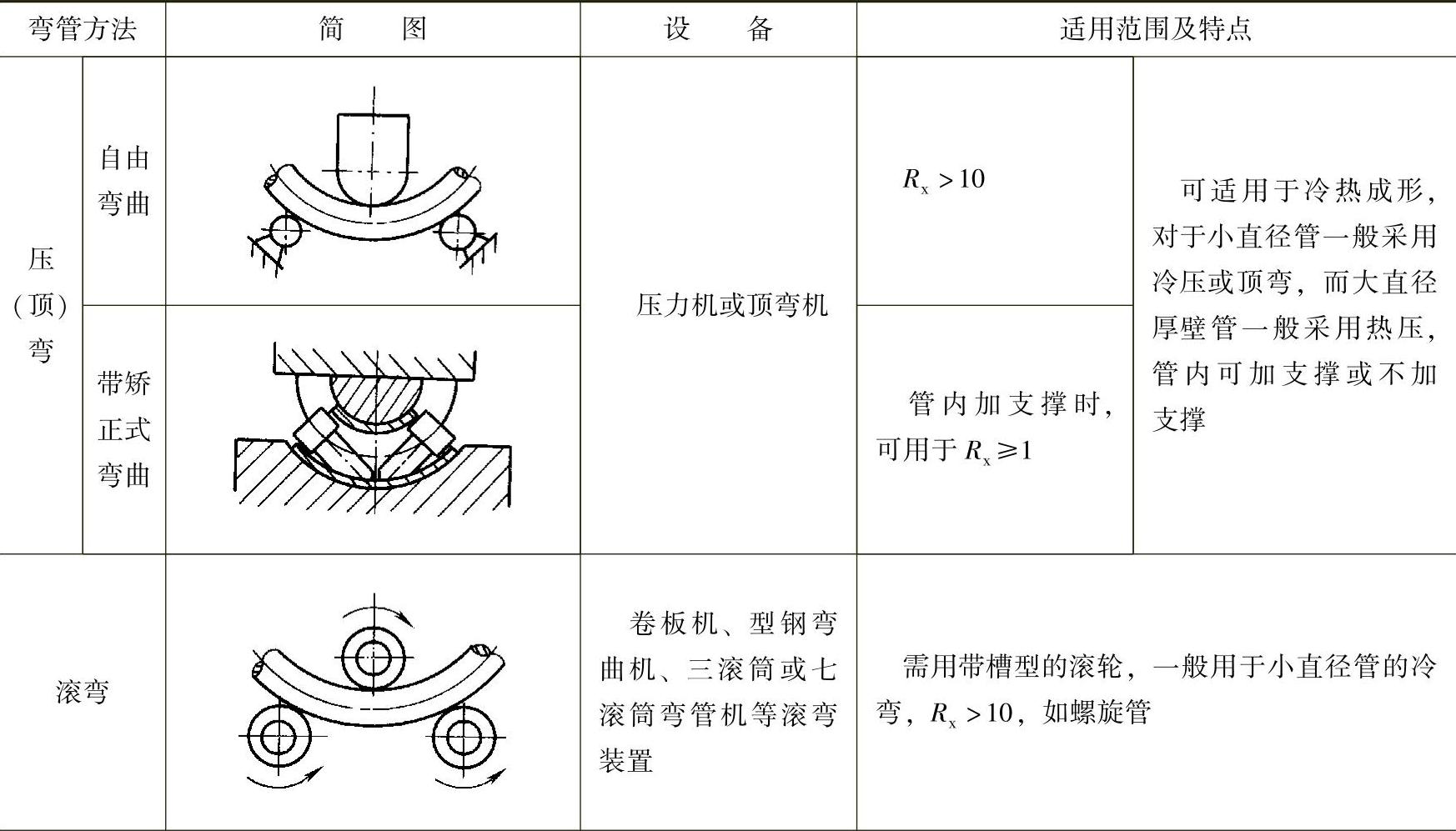

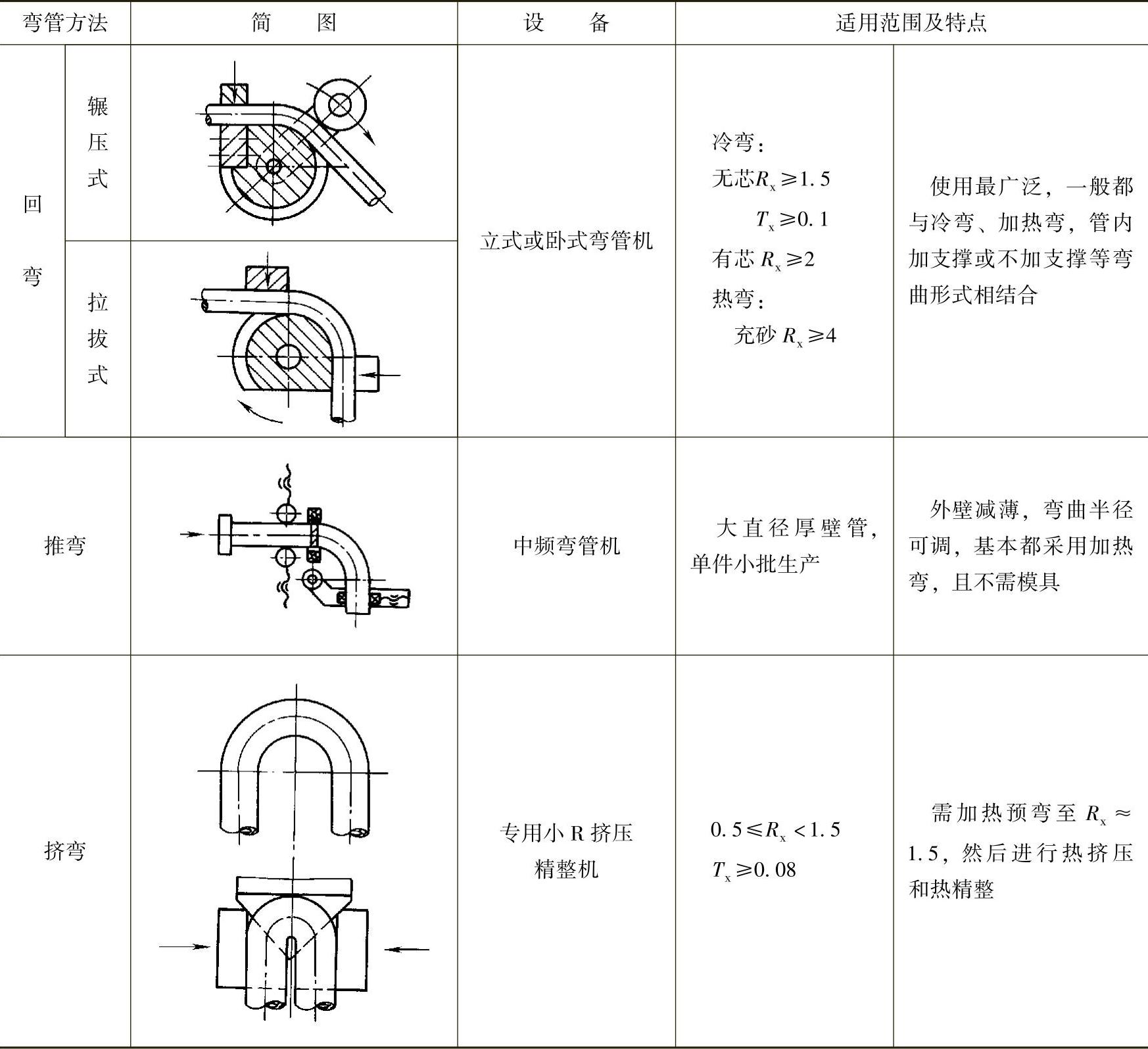

2.按照弯曲时管子的成形方式 分为压弯、滚弯、回弯、推弯和挤弯等几种形式,见表11-1。

表11-1 常用弯管方法

(续)

(https://www.xing528.com)

(https://www.xing528.com)

压弯是指在压机上或顶弯机上,利用承受的压力而产生的弯曲。一般按照管子是否有外部模具型槽的限制和内部支撑分为自由式弯曲和带矫正式弯曲。

滚弯是指在卷板机或型钢弯曲机上,通过滚筒压紧管子并旋转,对其进行连续的、往复的滚压而产生的弯曲。

回弯是最常见的一种弯曲方式,它是指在弯曲过程中管子沿着带有型槽的模具进行回转缠绕式的弯曲。按照管子与模具的行进轨迹的不同分为辗压式和拉拔式弯曲。

推弯是采用在管子末端施加轴向推力,使管子在向前行进过程中同时受侧向推力,在合力的作用下发生弯曲。推弯一般都采用加热弯,是一种加热、弯曲及冷却连续进行的弯管过程。

挤弯是一种比较特殊的弯曲方式,它是利用推力使管子通过弯曲型腔或牛角芯棒,从而使管子受到挤压力而产生的弯曲变形。常见的挤弯方式为小R挤压及精整方式,其变形分为几个步骤来完成,包括拉拔式弯曲变形、锻压式变形,弯曲过程为加热、预弯、加热、热挤压、热精整。

(三)管子弯曲方式的选取

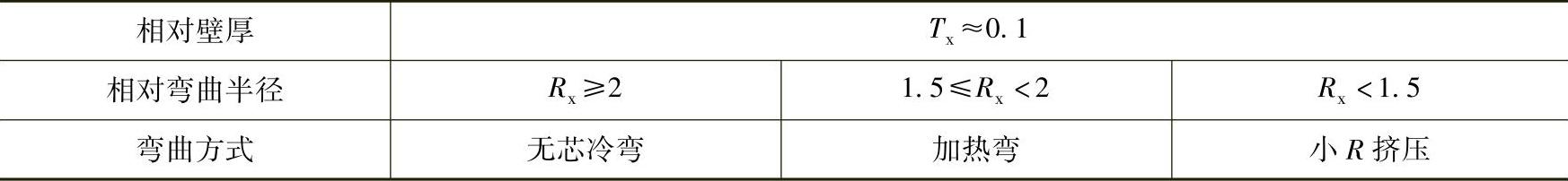

在锅炉及压力容器的制造中,一般情况下优先选用拉拔式无芯冷弯,此种弯曲方法管子内外表面成形美观,生产效率高,费用低,设备技术成熟;但若是弯曲半径较小、管壁较薄,或管子规格较大、设备能力不足时,也采用加热弯;而小R挤压一般只在小直径管(管子外径ϕ≤76mm)、相对弯曲半径Rx<1.5mm的弯曲条件中应用。小直径管弯曲方式选取原则见表11-2。

表11-2 小直径管弯曲方式选取原则

近十几年来,随着弯管技术的不断发展,通过对弯曲的设备和模具的开发与研究,许多新技术和新装备在锅炉及压力容器的制造中得以应用,使小直径管弯曲方式的选取原则也发生了变化。例如,在弯曲设备方面,目前流行采用数控顶镦弯管机,即在管子拉拔式弯曲的过程中,使管子的轴向受顶镦压力,该压力可随不同的材料性能、弯曲规格、弯曲角度进行调整,从而提高了管子的成形质量。一些原采用热弯或小R挤压等加工方法的小弯曲半径的弯头,采用此种数控顶镦弯管机后,可实现无芯冷弯,提高了生产效率、降低了制造成本。

对于大直径管的弯曲,当管子外径159mm<ϕ≤426mm、管子壁厚≤45mm时,在设备能力能够满足的情况下,尽量选用冷弯;但管子壁厚较大,设备能力不足时,可采用加热弯,并优先采用感应加热弯。而更大直径且壁厚较厚的管子或管道上的弯头,只能采用热压成形,此种热压弯头是采用大直径管为原材料,经过专用模具,在大型压机上经压制而成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。