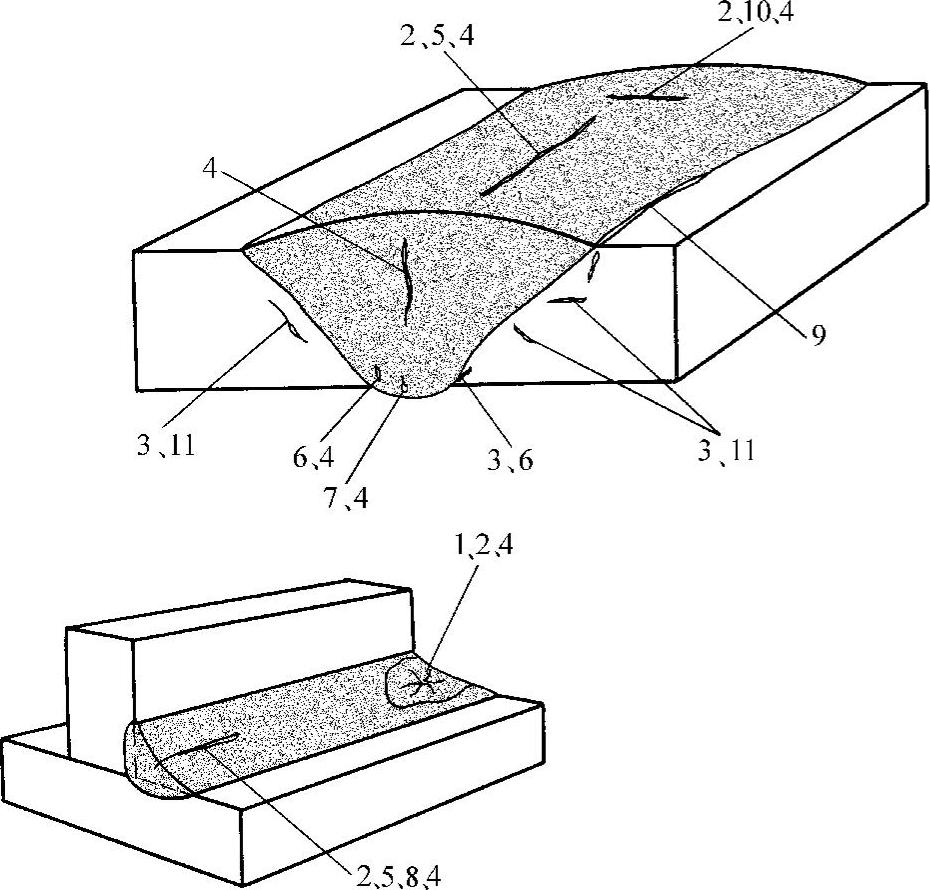

根据与焊缝轴线方向的相对位置,裂纹分为纵向裂纹和横向裂纹。纵向裂纹位于焊缝热影响区平行于焊缝轴线,横向裂纹则垂直于焊缝轴线。按裂纹的所在位置,裂纹分弧坑裂纹、焊趾裂纹、根部裂纹、喉部裂纹、焊道下和热影响区裂纹等,如图9-3所示。

(一)纵向裂纹

纵向裂纹几乎都在焊缝内部而且通常局限于焊缝中心,裂纹轴线与焊缝长度方向平行。角焊缝的纵向裂纹可能是其他裂纹扩展的结果,它产生于根部焊道并继续延伸至整个焊缝。纵向裂纹产生原因之一是接头的拘束度大,可以在某一缺欠周围诱发裂纹,如焊缝的气孔和夹渣等。另一个原因是大截面接头或不等厚接头中存在收缩应力。高速焊接时容易产生纵向裂纹,如普通埋弧焊、熔化极气体保护焊(GMAW)和焊条电弧焊以及自动焊设备完成的高速焊缝。厚壁焊缝的纵向裂纹经常是由冷却速度快和拘束度高所致。

(二)横向裂纹

横向裂纹垂直于焊缝金属轴线。它可能在焊缝金属中,也可能扩展到热影响区和母材中。横向裂纹一般是由于焊缝中延展性差的部位受纵向拉应力而产生的。焊缝金属中的横向裂纹一般与氢脆有关。

图9-3 常见裂纹缺欠形态及位置

1—收弧裂纹 2—表面裂纹 3—热影响区裂纹 4—焊缝内裂纹 5—纵向裂纹 6—根部裂纹 7—根部表面裂纹 8—喉部裂纹 9—焊趾裂纹 10—横向裂纹 11—焊道下裂纹

(三)弧坑裂纹

弧坑裂纹通常是由于不正确的收弧引起的浅层热裂纹。当焊接操作不当及焊接电弧中断等不正确操作就会在弧坑产生这种裂纹。这种裂纹常常呈星形且向弧坑边缘延伸。这种缺欠经常发生在热胀系数较高的金属,如不锈钢等。弧坑裂纹可能位于纵向焊缝裂纹的起始点,尤其是单道焊缝端部的弧坑。

为防止弧坑裂纹或将其数量控制到最少,可采用填满弧坑技术,使弧坑呈凸形,或收弧时采用电流衰减技术。

(四)焊趾裂纹

焊趾裂纹一般为冷裂纹,产生在平行于母材的表面,然后从残留应力较高的焊趾处向外扩展。这些裂纹通常是由于热收缩应力使已经脆化的焊缝热影响区产生较大变形所造成的。焊趾裂纹有时在母材金属不能承受焊接造成的收缩变形的情况下发生。焊趾裂纹也会发生在疲劳载荷的角焊缝接头中,例如小直径管座接头焊缝。这些焊缝上的疲劳载荷引起的焊趾裂纹在应力集中区往往可以扩展到整个管子的壁厚。

(五)根部裂纹

根部裂纹沿焊缝根部或表面纵向分布。裂纹性质可能是热裂纹或冷裂纹。其产生原因,或者与焊接工艺有关,或者与待焊材料引起的冶金性能有关,或者是由于未焊透或预热处理不当、焊接速度过快或间隙过大引起的。根部裂纹的产生也可能是由于表面污染或填丝不当所引起的。应该认真按照焊接工艺进行施焊,以防止裂纹的产生。

(六)喉部裂纹

喉部裂纹可见于焊缝轴线,沿焊缝表面纵向分布并向根部扩展。喉部裂纹通常是热裂纹,也是纵向裂纹的一种。(https://www.xing528.com)

(七)焊道下和热影响区裂纹

焊道下和热影响区裂纹通常是热影响区的冷裂纹。它们通常比较短而且不连续,但易于扩展成连续裂纹。通常焊道下裂纹的产生需具备产生冷裂纹的三大要素。研究发现,这些裂纹在焊缝金属下面母材和热影响区中呈规律性分布。它们很少向表面扩展并且通常沿着焊道外形分布。根据微观组织和残留应力的取向,裂纹可能是纵向,也可能是横向的。外观检查很难发现这种裂纹,即使用超声波检测或射线检测方法检查也很难发现。

(八)表面裂纹

表面裂纹位于焊缝金属外部,这是由于焊缝金属凹陷过大、或余高不够、或焊接速度过快引起的,也可能是因为快速冷却收缩引起的。防止措施就是严格按照焊接工艺进行施焊。

(九)中心裂纹

中心裂纹是下列三种裂纹引起的,即结晶裂纹、焊道成形裂纹和焊缝表面形状裂纹,这三种裂纹形式完全相同,而且通常很难辨认具体的产生原因。经验表明,这些裂纹常常是两个或三个相互作用促使中心裂纹产生。

1.结晶裂纹 结晶裂纹是在焊缝金属凝固时,混合物中低熔点物质(P、Zn、Cu、S)析出造成的。熔池内低熔点物质最后凝固,所以在凝固过程中,熔池从远离中心处开始凝固,低熔点物质势必被迫聚集在焊缝中心。

限制母材中杂质的熔入可以防止结晶裂纹,也可通过限制熔深的方法来解决,在坡口表面堆焊隔离层,也能有效地减少焊缝金属中的杂质。

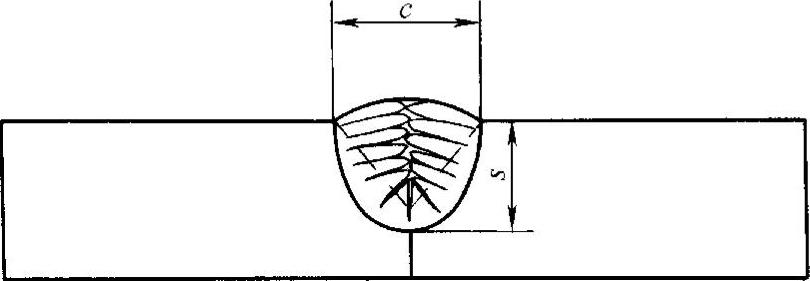

2.焊道成形裂纹 焊道成形裂纹与熔深大的焊接方法(如SAW、GMAW、FCAW)有关。在焊缝横截面上,当焊道深度大于宽度时,熔池凝固期间晶粒的生长方向垂直于钢的中心交界面,如图9-4所示,所以无法实现横截面的完全熔合。为此单道焊缝宽度应尽量和焊道深度一样。推荐的宽深比为1∶1~1.4∶1。如果多层焊的每道焊缝的宽度都大于其深度,则这种裂纹就不会发生。

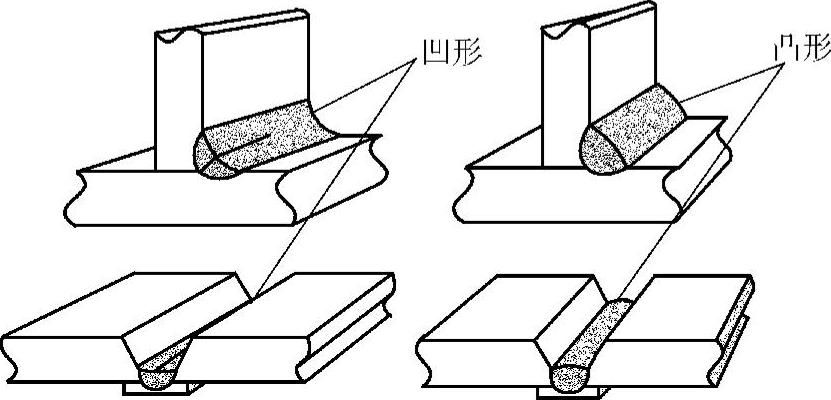

3.焊缝表面形状裂纹

凹形焊缝的内应力使焊缝表面呈拉应力,而凸形焊缝的内应力使焊缝表面呈压应力,由于拉应力的作用在凹形焊缝表面形成裂纹,如图9-5所示。凹形焊缝常常由电弧电压偏高造成,电弧电压稍微降低就会得到凸形焊缝,即可限制裂纹形成倾向。高速焊接容易产生凹形焊缝,降低焊接速度、增加金属的填充量可使焊缝呈凸形。向下立焊接时,同样具有产生裂纹倾向的凹形焊缝。

图9-4 焊道成形裂纹

图9-5 焊缝表面形状裂纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。