(一)坡口准备及焊件的装配

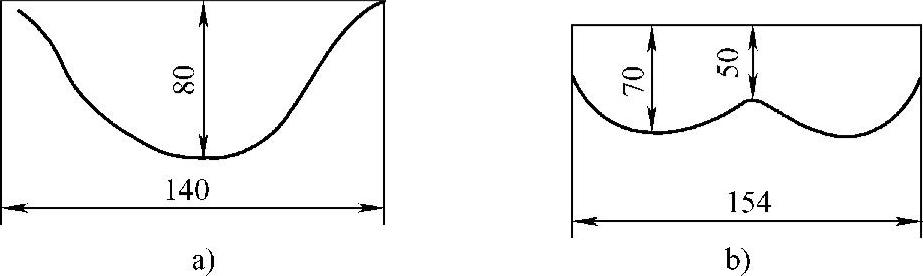

图7-105 磁控对电渣焊焊缝成形的影响图

a)无磁控 b)有磁控

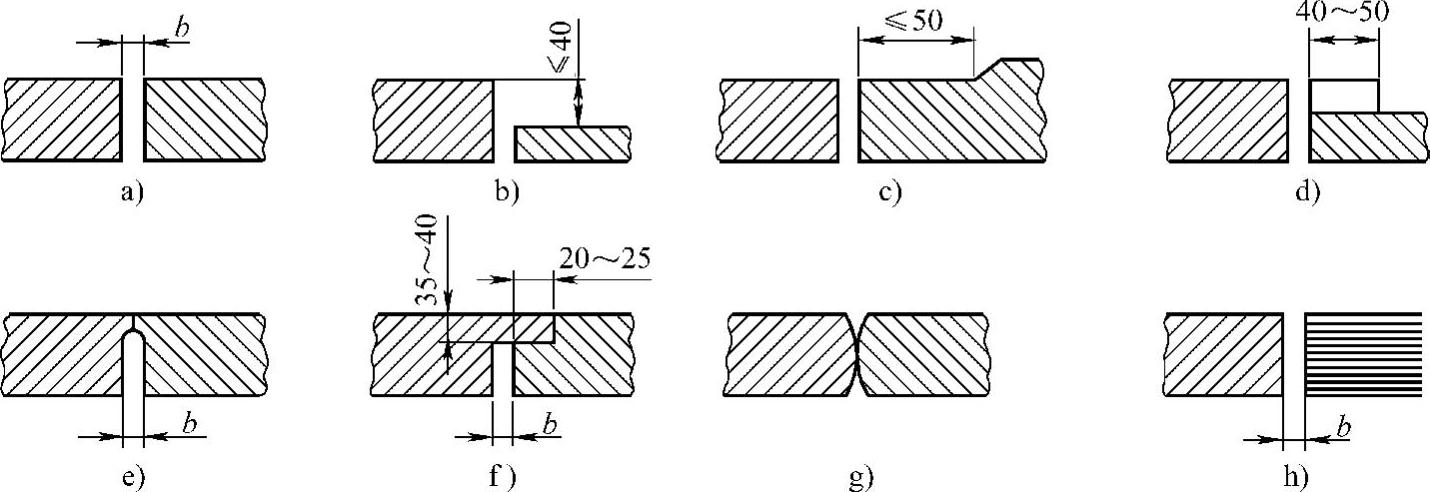

电渣焊接头形式通常分为对接接头,角接接头和T形接头。电渣焊一般选用对接接头,常见的接头形式如图7-106所示。

图7-106 电渣焊常见的接头形式

坡口的加工通常用热切割或机械加工方法。如采用滑块时,坡口两侧的钢板表面必须光滑,以防止熔渣泄漏和损伤滑块。切割后的间隙内及其内外表面应打磨清除氧化皮,并使之露出金属光泽。打磨宽度应保证超过每侧滑块宽度20mm。

为保证电渣焊过程中坡口间隙恒定,电渣焊焊接时必须采用刚性固定。对于不同结构、不同尺寸及不同材料的焊件,其定位板的形式及尺寸也不相同。

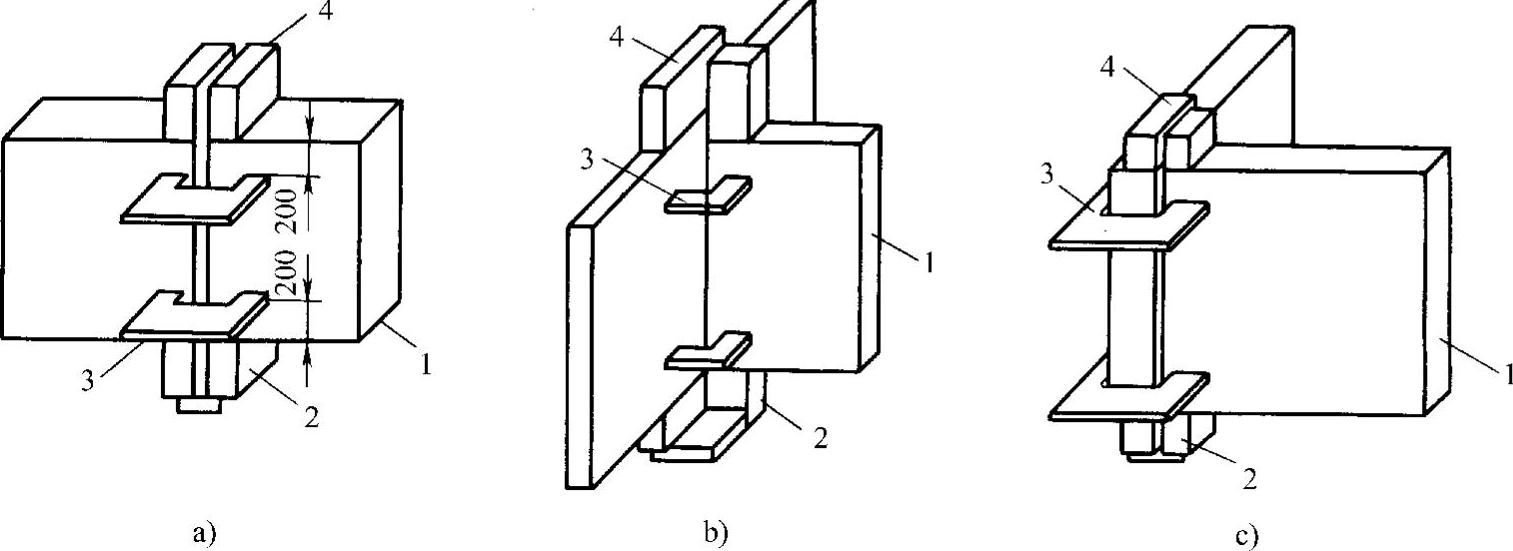

纵向对接接头及丁字接头一般采用图7-107所示的定位板进行装配。定位板距焊件两端为200~300mm,较长的焊缝中间要设数个定位板,定位板之间距离一般为1~1.5m。对于厚度大于400mm的大断面焊件,定位板厚度可选用70~90mm,其余尺寸也可相应加大,定位板可反复使用。

图7-107 纵向对接接头及丁字接头的装配

1—焊件 2—引导板 3—定位板 4—引出板

如果两个焊件厚度不同(见图7-106a),应该使用分级滑块。实际上如果焊件厚度差在10mm以上,应该将厚板刨薄,或者在薄板上焊接一块小板(引导板)(见图7-106d)。电渣焊后再将此小板刨掉。

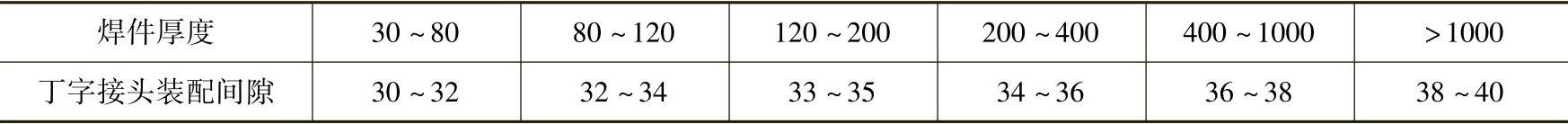

焊件装配间隙等于焊缝宽度加上焊缝横向收缩量。沿焊缝长度上的焊缝横向收缩量是不同的,因而焊缝上部装配间隙应比下部大。焊缝的横向收缩量与焊件厚度、焊缝长度、焊件材质等因素有关。当焊件厚度小于150mm时,收缩量约为焊缝长度的0.1%;当焊件厚度为150~400mm时,收缩量约为焊缝长度的0.1%~0.5%;当焊件厚度大于400mm时,收缩量约为焊缝长度的0.5%~1%。丁字接头各种厚度焊件的装配间隙推荐值见表7-11。

表7-11 丁字接头各种厚度焊件装配间隙推荐值 (单位:mm)

(二)电缆与焊件的连接

因为电渣焊过程中,使用相对较高的焊接电流,每根焊丝一般要求两根100mm2的焊接电缆。为减少磁偏吹,电缆最好接在焊丝下面的引弧板上。因为弹簧式的地线夹容易过热,所以不推荐使用。电渣焊的地线连接一般采用“C”形夹。

(三)引弧(引入)板及引出板

电渣焊在引弧造渣初期,由于热量不足,焊缝端部不能形成良好的焊缝,因此必须采用引弧(引入)板。一般引弧板的材质应与母材金属相同或相近。

为将电渣焊的渣池及焊缝末端缩孔部分引出焊件之外,必须采用引出板。引出板的材料应与母材金属相同或相近。也可采用铜板,但必须进行水冷。引出板的厚度应与母材相同,而且与上部的钢板应连接好,以防止泄漏。

(四)设备调试准备(https://www.xing528.com)

1)调整好焊接机头和焊件的相对位置,使导电嘴处于焊接间隙的中心位置,并留有前后、左右调节的余地,使正面、背面成形滑块顶紧机构的位置适中。焊机导轨要保证由引弧板的起焊槽至引出板的全过程,机头平稳地移动。

2)将正面及背面水冷成形滑块顶紧在焊件上,并开动焊机向上、向下行走动一段,检查水冷成形滑块是否紧贴焊件。

3)将焊丝送入导电嘴,检查焊丝是否平直,并将导电嘴在焊件间隙中来回摆动,检查在摆动过程中,焊丝是否一直处于间隙中心并与水冷成形滑块有适当的距离,同时要使焊丝在装配间隙中有调节余地。

4)进行空载试车,检查焊接变压器工作情况,检查空载电压以及焊机上升、摆动和送丝各机构运转是否正常。

5)检查冷却水系统工作是否正常。

(五)电渣过程的建立

1.电渣过程的建立方式 电渣过程的建立可采用引弧造渣、导电焊剂造渣和石墨坩埚造渣三种方式。

(1)引弧造渣 建立电渣过程时,在电极和起焊槽之间引燃电弧,电弧的热量将预先加入的固体焊剂熔化,在起焊槽、水冷成形滑块之间形成液体渣池。当渣池达到一定深度后,电弧熄灭,转入电渣过程。为便于引燃电弧,可在引弧板与电极之间放上一层细碎的铁屑。这种方法简单易行。

(2)导电焊剂造渣 在电极和起焊槽底板间放上导电焊剂,通电后,导电焊剂熔化形成渣池,渣池的热量又将周围的焊剂熔化。当渣池达到一定深度后,即可形成稳定的电渣过程。这种方法简单、安全,但导电焊剂数量应选择适当,否则会影响渣池的化学成分。板极电渣焊时因引弧造渣较困难,多采用此种方法建立电渣过程。

(3)石墨坩埚造渣 用石墨电极在石墨坩埚中,将一定数量的焊剂熔化成液体熔渣,倒入引导槽内,然后送入电极并通电,即可建立电渣过程。此法操作复杂,主要用于厚板及宽间隙的电渣焊或接触电渣焊。

2.丝极电渣焊引弧造渣过程的操作 引弧造渣是由引出电弧开始逐步过渡到形成稳定的渣池的过程。操作时应注意以下几点:

1)选取一定的焊丝伸出长度。

2)引出电弧后,要逐步加入焊剂,使之逐步熔化形成渣池。

3)引弧造渣阶段应采用比正常焊接稍高的焊接电压和焊接电流,以缩短造渣时间,减少下部未焊透的长度。

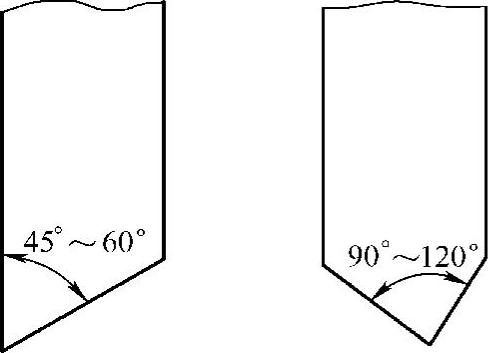

3.带极电渣焊引弧造渣过程的操作 为了便于引弧和建立渣池,一般应将焊带端部剪成45°~60°或90°~120°的角度,如图7-108所示。

(六)正常焊接阶段

当电渣过程稳定后,焊接电流通过渣池产生的热将电极和被焊工件熔化,形成的熔液汇集在渣池下部,成为金属熔池。随着电极不断向渣池送进,金属熔池及其渣池逐渐上升,金属熔池的下部远离热源的液体金属逐渐凝固形成焊缝。焊接阶段的主要工作是维持焊接过程的稳定,焊接过程中可根据焊缝成形和渣池流动情况对焊接参数做适当的调整。

图7-108 焊带端部示意图

(七)引出阶段

在引出阶段,应逐步降低焊接电流和焊接电压,以减少产生缩孔和裂纹。焊后应将引出部分割除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。