电渣焊的焊接参数较多,各种电渣焊方法的焊接参数也不尽相同。电渣焊的焊接电流、焊接电压、焊件装配间隙、渣池深度、电极数量直接决定电渣焊过程的稳定性、焊接接头质量、焊接生产率及焊接成本,这些参数成为主要工艺参数。

(一)丝极电渣焊

1.焊接电流 焊接电流与送丝速度成正比,送丝速度越大焊接电流越大。对于ϕ3.2(或ϕ3.0)mm焊丝,常用的焊接电流范围为400~700A。在此焊接电流范围内,随着焊接电流的增大,母材熔宽和金属熔池深度也相应地增大。

2.焊接电压 常用焊接电压在34~48V范围内。焊件壁厚较大时,焊接电压可稍高些。电压过低,将会发生焊接熔池短路或产生电弧现象而导致未焊透;焊接电压过高,会破坏渣池的稳定性,甚至使熔渣过热沸腾。

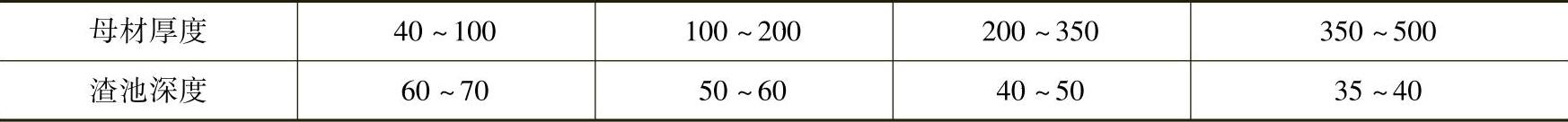

3.渣池深度 为保持电渣过程的稳定性,渣池必须具有一定的容积和深度。焊接薄焊件时,由于容纳渣池的容积较小,应适当增加渣池深度;焊接厚焊件时,则相应减少渣池深度。母材厚度与渣池深度的关系见表7-8。当渣池深度超过了保持电渣焊过程稳定的临界值时,母材的熔宽会随着渣池深度的增加而降低。渣池深度过浅将产生熔渣飞溅和表面产生电弧。渣池深度过大,水冷滑块和母材的加热面区域增大,这样将造成渣池温度降低;焊缝宽度变窄,成形系数减小,可能导致未焊透和夹渣等缺欠。一般渣池深度的变化范围为35~70mm。

表7-8 母材厚度与渣池深度的关系 (单位:mm)

4.焊丝伸出长度 采用丝极电渣焊时,导电嘴至渣池的距离称为焊丝伸出长度。而熔嘴电渣焊没有焊丝伸出长度,因为熔嘴的熔化主要是通过渣池的传导热实现的。而在高的热输入范围下,渣池的辐射热可使渣池上方的导向熔嘴充分熔化。丝极电渣焊采用平特性电源和等速送丝时,随着焊丝伸出长度的增加,焊接电流降低,而母材熔宽则减小。焊丝伸出长度太短,导电嘴易过热。一般焊丝伸出长度为50~75mm,焊丝伸出长度小于50mm时,会使导电嘴(和焊丝)过热,而焊丝伸出长度超过75mm时,由于电阻增大也会使焊丝过热。伸出长度过大时,焊丝将在渣池表面熔化而不是在渣池中间,会使焊接过程不稳定和渣池加热不充分。

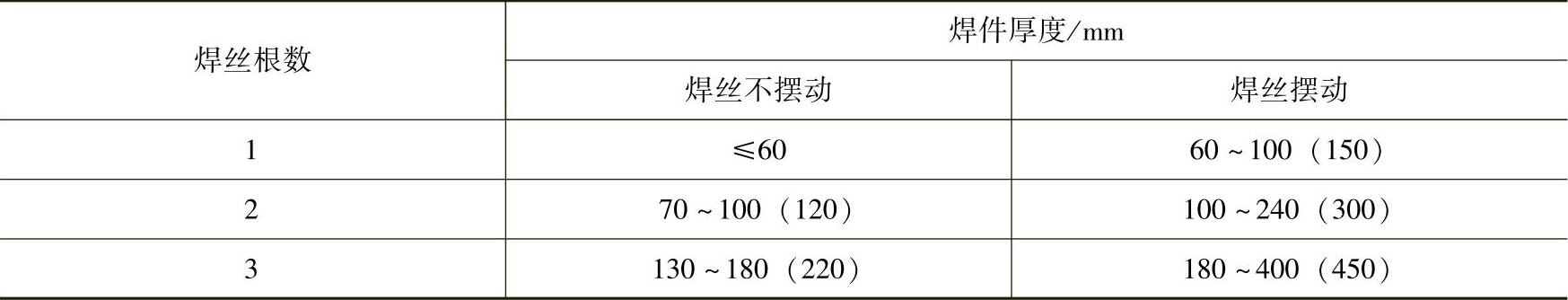

5.焊丝的数量及摆动 丝极电渣焊的焊丝直径通常为3.2mm或3.0mm。表7-9列出了焊件厚度与焊丝根数的关系。括号内为可焊接的最大厚度值。

表7-9 焊丝根数的选择

当板厚超过60mm时,通常采用摆动焊接。摆动焊技术使热量分布均匀和有助于边缘熔合良好。焊丝摆动时两端需停留时间一般为2~9s。焊丝摆速一般在30~40m/h范围内,焊丝摆动至滑块侧的距离应控制在8~12mm。

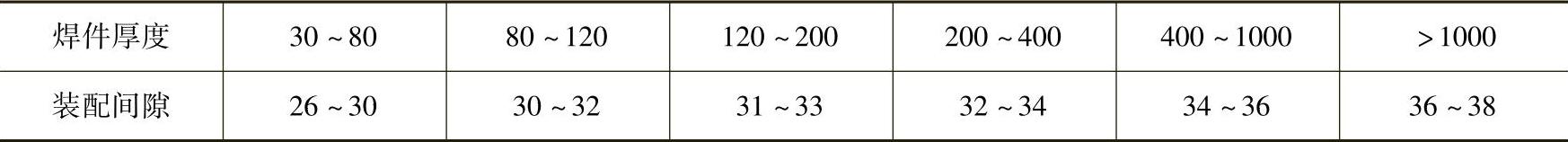

6.装配间隙 随着装配间隙的增加,渣池容积增大,渣池的热量增加,同时焊接速度降低,焊件边缘在单位长度内所吸收的热量增加,使母材熔宽增大;反之,装配间隙减小,则母材熔宽变小。由此可见,装配间隙的大小能显著地影响母材的熔宽及焊缝成形系数。装配间隙过大增加了焊接材料消耗,降低了生产率。装配间隙过小不仅使焊接操作困难,也会使焊缝的成形系数变小,增加热裂纹倾向。装配间隙通常为26~38mm,装配间隙与焊件厚度的关系见表7-10。

表7-10 装配间隙与焊件厚度的关系 (单位:mm)

(二)带极电渣堆焊

1.焊接电流 可根据焊带尺寸来选择焊接电流。带极堆焊电流的密度一般为40~50A/mm2,焊接电流越大熔敷效率越高,焊缝宽度越宽,厚度越大。

2.焊接电压 带极电渣堆焊的渣池深度较浅,必须严格控制焊接电压,焊接电压的偏差应控制在±1V的范围内。对于不同种类的焊剂,其最佳电压范围也不相同。

焊接电压太低,容易出现短路,使焊带与母材金属粘连。如果焊接电压太高,则有明显的飞溅,同时熔池形状不规则。在焊接电流和焊接速度一定的情况下,焊接电压越大,焊缝宽度越宽,厚度越大。(https://www.xing528.com)

3.焊接速度 焊接速度取决于焊接电流。对于60mm×0.5mm的焊带来说,通过焊接电流和焊接速度的匹配,堆焊层厚度在3~5.5mm之间比较合适。当堆焊层厚度小于3mm时,将会产生不规则的焊缝,引起咬边、增加熔深和产生电弧。堆焊层厚度大于5.5mm时,将会在焊缝的搭接处产生未熔合。

4.焊带的伸出长度 焊带的伸出长度是指从焊带的端部到导电嘴间的长度。焊带的伸出长度一般为25~40mm,通常选35mm。

5.焊缝的搭接量 搭接量可以通过焊带边缘到前一个焊缝边缘之间的距离来调节。搭接量与焊缝厚度有关,通常为5~10mm。一般来说焊缝越厚则搭接范围越大。实际焊缝厚度为4.5mm时,搭接量为8~10mm。磁控设备能使焊缝高度均匀,从而获得均匀的搭接。

6.焊剂覆盖量 焊剂的覆盖深度一般比焊带伸出长度大5mm。焊剂的覆盖量越大,焊剂的消耗量也越多。另外焊剂的覆盖量大时,会使大量的焊剂盖住焊带后面的渣池,这将导致熔渣的排气性降低,最终在堆焊表面形成气孔。依据带极宽度、焊接电流、焊接速度、焊剂类型确定焊剂堆散高度。带极越宽,焊接电流越大,则焊剂堆散高度越大。烧结型焊剂的堆散高度应大于熔炼型焊剂。在电渣焊接过程中,不得在已熔化的液态熔渣上再撒上焊剂。

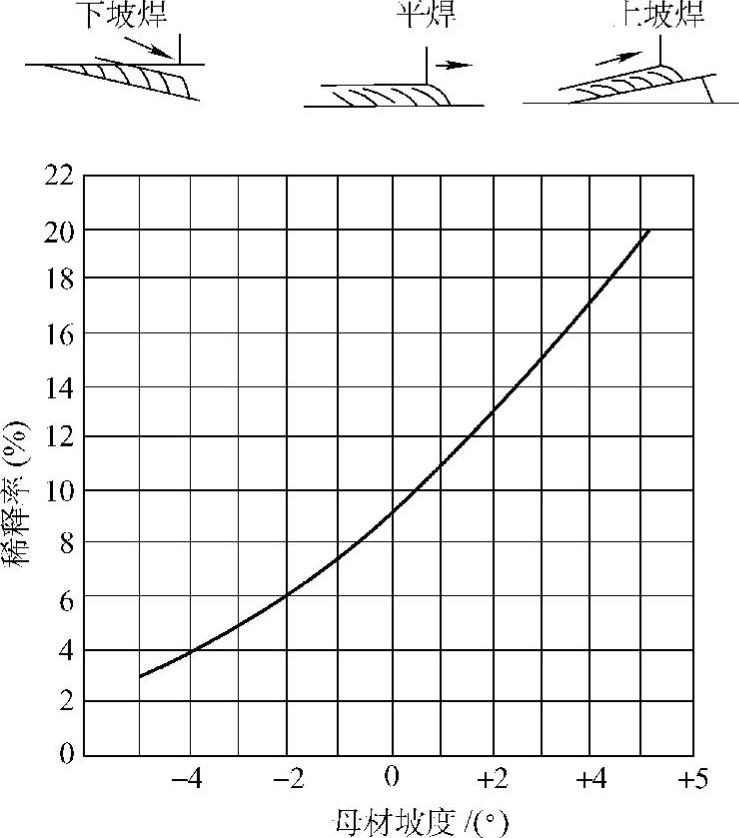

7.焊接位置 下坡焊、平焊和上坡焊等焊接位置对于稀释率有一定影响。母材的倾斜角对熔深和稀释率的影响如图7-101所示,从图7-101可见,下坡焊与平焊相比,其焊缝更薄、更宽、下凹更大。

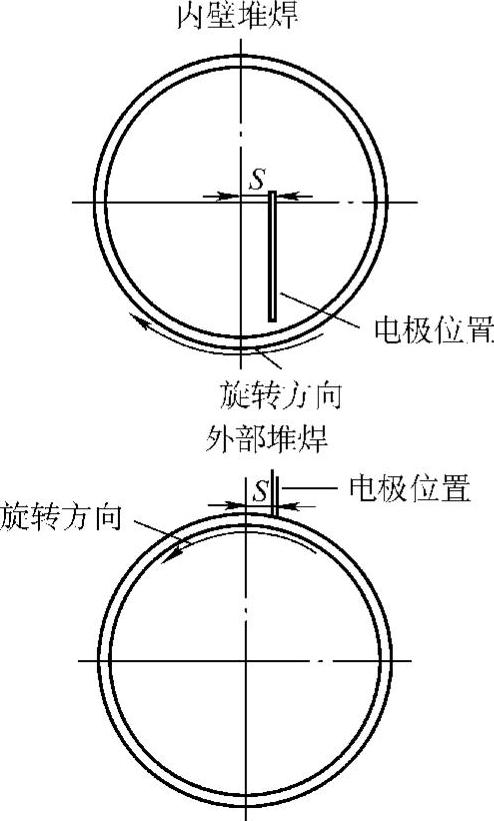

上坡焊时,焊缝更厚、更凸、更窄,搭接部分俯角增加。为了获得最佳的焊接参数,在保证熔深、稀释率满足要求、焊缝成形好的前提下,建议采用轻微的上坡焊。对于圆形筒体内外表面堆焊时,导电嘴的位置如图7-102所示。

图7-101 母材的倾斜角对熔深和稀释率的影响

图7-102 导电嘴的位置图

S—距中心距离

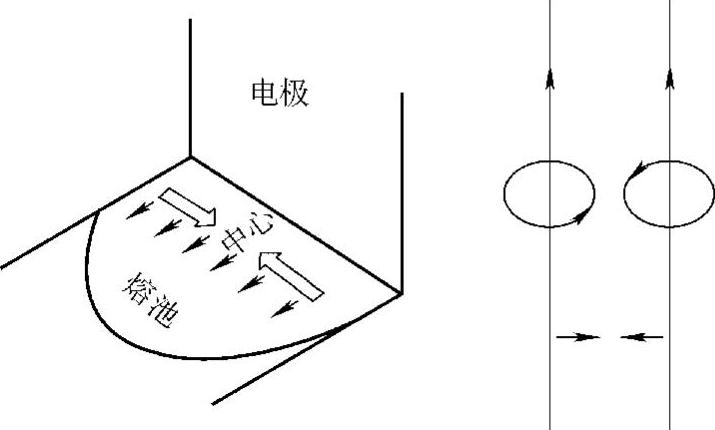

8.磁控设备 电渣焊渣池是导电的。电磁力对于熔池的影响,如图7-103所示。由于电磁力的作用,使得熔池两边的熔融金属向中心流动,导致焊缝变窄,润湿角(堆焊焊道边缘与母材表面的夹角)变小,清渣困难,甚至可能出现咬边。

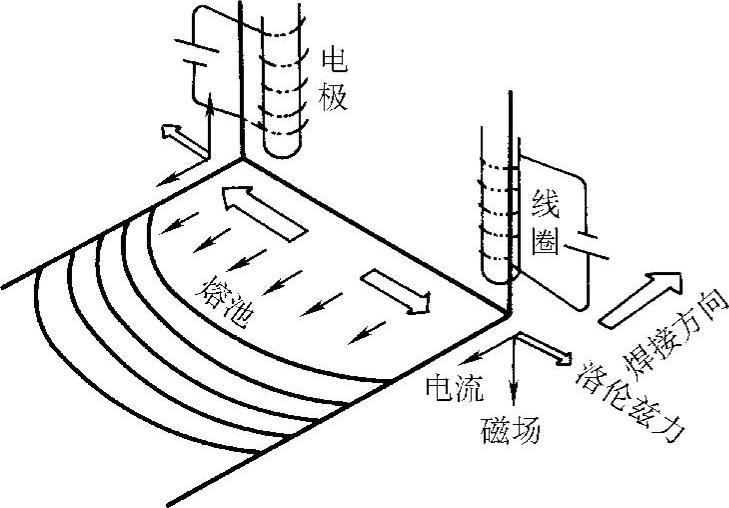

磁控设备产生与熔池的电磁力方向相反的外部电磁力,以抵消熔池本身的电磁力的影响。外部磁场由两个螺线管产生,如图7-104所示。螺线管的位置非常重要。它应被放在距焊带边15mm左右,且在母材正上方15mm左右的位置。用控制磁力线密度的方法来控制结晶波纹的形状,磁控对电渣焊焊缝成形的影响如图7-105所示。每个螺线管应根据焊件来调整磁场密度,并应考虑其他的没有被计算的电磁力影响。

图7-103 电磁力对于熔池的影响图

图7-104 螺线管位置图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。