(一)窄间隙埋弧焊的工艺特点

窄间隙埋弧焊是一种在特殊坡口形式下进行的埋弧焊接过程。与一般埋弧焊相比,窄间隙埋弧焊的坡口角度较小,一般为1.5°~3°,环缝焊接时焊缝的分层、分道及焊接过程都是自动进行的。窄间隙埋弧焊的坡口角度很小,在同样的焊接热输入量下,焊接热影响区宽度与坡口角度成正比。所以窄间隙埋弧焊焊接接头的性能,特别是冲击性能要比普通埋弧焊高得多。

窄间隙埋弧焊工艺的显著特点是分道焊技术,即从第二层开始每层焊缝分两道焊接。焊接参数包括焊接电流、电弧电压和焊接速度等,其合理的匹配对焊缝成形和焊接质量有直接影响。焊接坡口宽度是确定分道焊参数的主要影响因素,因此必须控制坡口的设计角度和加工精度,保证装配间隙。与普通埋弧焊坡口相比,窄间隙埋弧焊坡口截面可以减少1/3左右。从而大大减少了母材金属的加工量,可节约焊接材料30%~40%,提高焊接效率50%以上。

(二)焊接机头

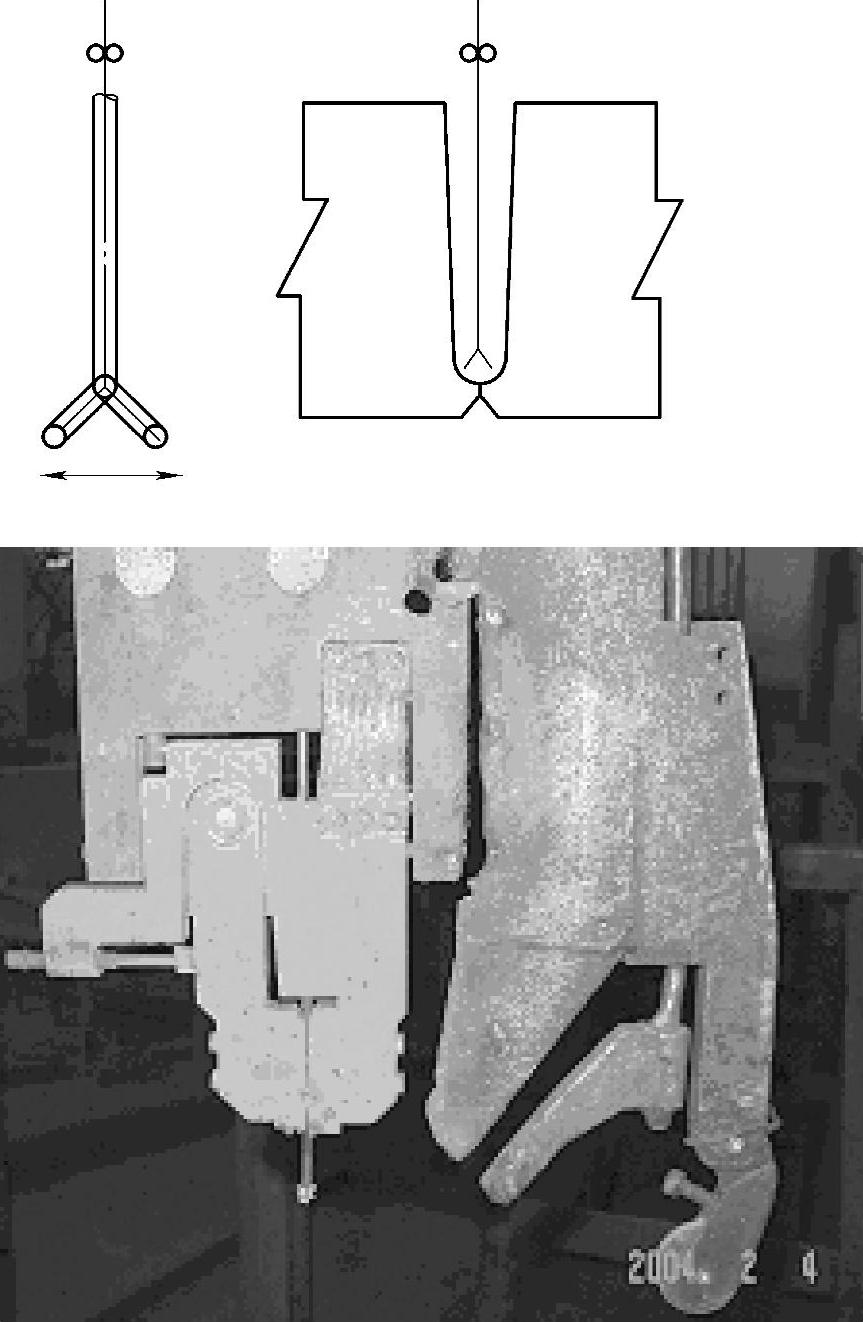

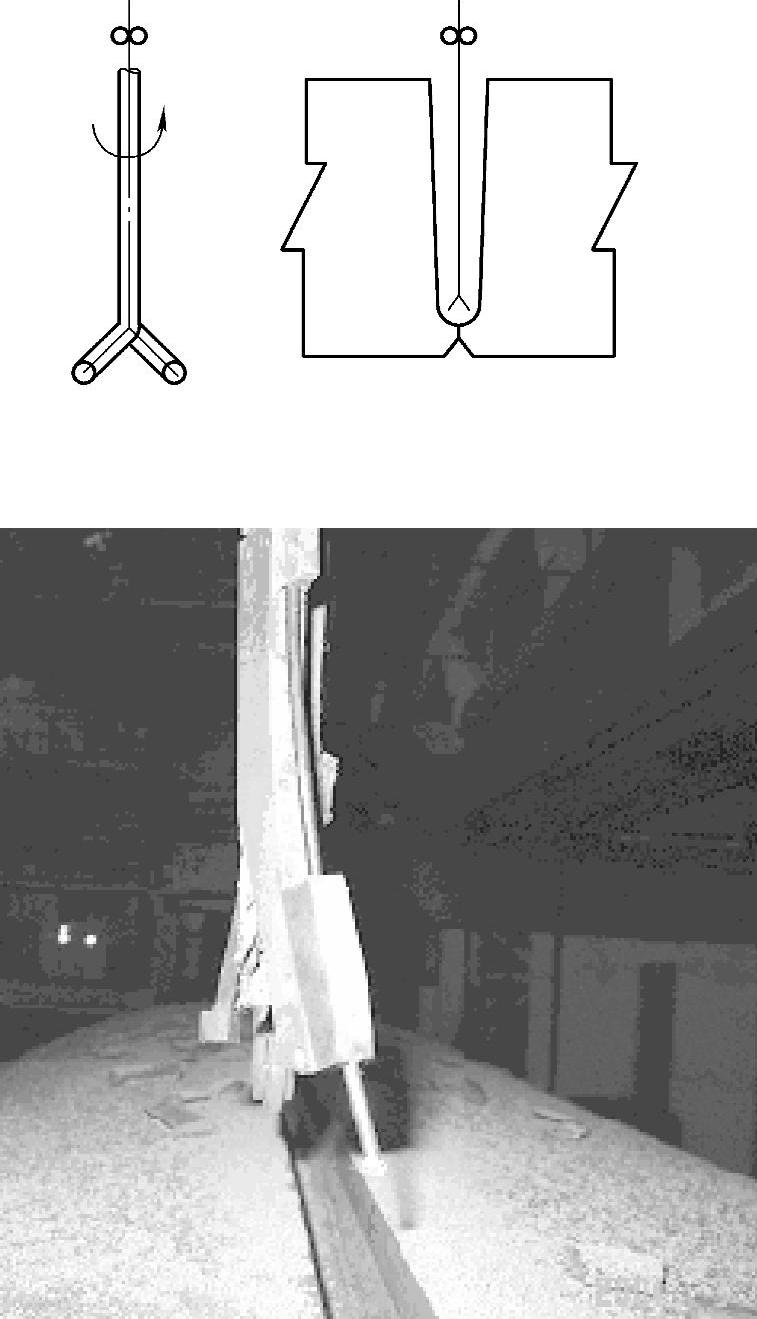

窄间隙埋弧焊机的焊接机头(简称机头或焊头)是一种专用组合式机头。机头的形式和结构应满足窄间隙坡口形状和坡口深度的要求,还要考虑连续高温作业条件和安全性能。机头应具有自动机械摆动机构,以便焊接时可以实现自动偏摆以完成自动分道焊接。对于环缝焊接,每圈摆动一次。对于纵缝焊接,每道焊道摆动一次。机头摆动方式有两种:一种是摆角式,即焊丝导电板在机头端部可实现左右摆动,如图7-88所示,以便使焊丝和坡口侧壁形成一定角度(此角度取决于焊件坡口的角度,一般为5°左右)。可摆动的导电板与机头端部采用铰链式连接,形成分体式机头,二者之间采用柔性焊接电缆牢固拧紧以保证导电良好,且不产生过热现象。另外一种是转角式,即焊头端部的导电嘴与焊缝轴线成一定角度,如图7-89所示,机头为一体式。角度大小取决于坡口间隙的大小,一般为6°~10°左右。与摆角式机头相比,转角式机头的焊丝伸出长度较长,不利于焊缝的对中;但是由于转角式机头为一体式,故导电性好,使用寿命长。

(三)焊接电源

对于单丝焊,应选用平特性等速送丝的焊接电源。这种电源具有抗网路电压波动能力强、电弧自动调节作用强以及引弧性能好等优点。焊丝直径为ϕ3.0mm或者ϕ4.0mm。对于双丝埋弧焊来说,通常一台选用直流平特性电源配置等速送丝系统,另一台选用交流方波式电源配置变速送丝系统即电弧电压自动反馈系统。直流电源作为前导电弧,用于打底焊增加焊接熔深。交流电源作为接续电弧在后。双丝焊焊丝直径一般为ϕ3.0mm。

(四)焊接转胎

焊接转胎是环缝埋弧焊的关键设备。转胎转动速度即为焊接速度,其稳定性对焊接过程的稳定性影响很大。因此,用于转胎无级调速的直流电动机必须装有测速发电机,来保证连续长时间运行时,电动机速度不变。此外转胎应装有自动防止窜动装置,以防焊件轴向窜动。

图7-88 摆角式窄间隙机头

(https://www.xing528.com)

(https://www.xing528.com)

图7-89 转角式窄间隙机头

(五)自动控制系统

窄间隙埋弧焊机的自动控制系统有两种:一种是微机控制与可编程组合存储器的单机控制系统。另一种是可编程序控制器与扩展单元模块(模拟量控制模块和开关量控制模块)组成的可编程序控制器,其主要功能是在焊接过程中可以实现对焊接参数(焊接电流、电弧电压、焊接速度)以及焊接轨迹(高度和横向跟踪)进行自动控制,操作控制采用人机界面或者大屏幕显示器接收处理各种命令,可通过接口与主机通信,可进行急停、焊接参数的修改、起、停焊等关键命令采取直接与主机通信的方式,焊接参数通过人机界面直观显示,所有焊接操作均通过模式电控盒来完成。

(六)焊接机头自动跟踪系统

窄间隙埋弧焊机头的自动跟踪系统,可以实现焊接时对坡口侧壁的自动跟踪,保证机头与侧壁的距离始终能满足焊接要求,使电弧能量在保证焊件母材金属熔合良好的前提下,最大限度地用于前层焊道的再结晶。机头自动高度跟踪系统能够实现机头的自动提升,使每层焊道的焊接自动连续进行,每层焊缝厚度均匀一致,充分发挥多层多道焊技术的潜在优势,保证了焊接质量的一致性和稳定性。

窄间隙埋弧焊焊接机头采用机械接触式光电跟踪机构。通过侧向触头和深度导轮实现对焊缝横向和高度方向的适时跟踪。跟踪原理是通过侧向触头和深度导轮与导向杆连接,并且通过导向杆上的弹簧使侧向触头与坡口侧壁保持弹性接触,使深度导轮与焊缝表面保持弹性支撑。导向杆的另一端与二极管框架中央的红外线发光二极管相连,发光二极管可以对轴向位移和垂直方向位移进行传感。焊接时,侧向触头与坡口侧壁保持贴紧(但是焊丝端部与侧壁保持一定距离),并且将轴向位移量传给发光二极管。深度导轮在焊缝表面连续滚动,并且将垂直方向位移量传给发光二极管。该二极管通过固定在框架四周的四个光敏晶体管进行指示(光敏晶体管两个固定在水平方向,另外两个在垂直方向)。正常情况下,光源点在框架中,四个光敏晶体管将同时显示整个系统处于平衡状态。当在侧向和垂直方向产生位移时,光源点将离开框架,于是光敏晶体管会对控制系统发出信号,通过电动机对机头位置进行调整。

机头跟踪的执行机构是由两套直流电动机驱动的垂直滑板和水平横向滑板,其控制信号就来自于四只光敏晶体管。垂直方向和水平方向的位移量通过机械触头传给导向杆,再传感给发光二极管,发光二极管将位移量转变为距离光源点的偏移量,最后通过光敏晶体管将控制信号以电压的方式传给滑板上的伺服电动机,从而带动焊接机头移动。

光电跟踪传感器的特点是可靠性高、实用性好、占用空间小、不怕焊接时产生的高温和金属飞溅等恶劣条件,维护简单,更换备件方便。此外,这种自动跟踪系统还兼有焊接开始时调整机头在窄间隙坡口中精确定位的功能。因为对于宽度只有二十多毫米,而深度达二三百毫米的窄间隙坡口来说,焊接机头端部在坡口底部的对中和定位是难以通过人工完成的。

(七)焊剂的输送与回收

窄间隙埋弧焊剂输送与回收系统,既要输送和回收焊剂,又要控制焊剂的流量。焊剂输送软管通过一根金属管穿过机头导电板,可以利用焊接辐射热对焊剂进行预热。焊剂回收是利用压缩空气造成的负压原理,将未熔化的焊剂回收到焊剂斗中继续使用。不仅净化了焊接区域,又有利于焊剂渣的清理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。