埋弧焊影响接头质量的主要参数有焊接电流、电弧电压、焊接速度、电流种类及极性、焊丝伸出长度、焊剂粒度和堆散高度、焊丝倾角和偏移量等。

1.焊接电流 焊接电流是决定焊丝熔化速度、熔透深度和母材熔化量的最重要的参数。焊接电流对熔透深度影响最大,焊接电流与熔透深度几乎是直线正比关系。随着焊接电流的提高,熔深和余高同时增大,焊缝成形系数变小。为防止烧穿焊件和产生焊接裂纹,焊接电流不宜选得太大,但焊接电流过小也会使焊接过程不稳定并造成未焊透或未熔合,因此,对于开I形坡口对接缝的焊接电流,按所要求的最低熔透深度来选定即可。对于开坡口焊缝的填充层,焊接电流主要按焊缝最佳的成形为准则来选定。

此外,焊丝直径决定了焊接电流密度,因而也对焊缝横截面形状产生一定的影响,采用细焊丝焊接时,形成深而窄的焊道,采用粗焊丝焊接时,则形成宽而浅的焊道。

2.电弧电压 电弧电压与电弧长度成正比关系。在其他参数不变的条件下,随着电弧电压的提高,焊缝的宽度明显地增大,而熔深和余高则略有减小。电弧电压过高时,会形成浅而宽的焊道,从而导致未焊透和咬边等缺陷的产生。此外焊剂的熔化量增多,使焊缝表面粗糙,脱渣困难。降低电弧电压,能提高电弧的挺度,增大熔深。但电弧电压过低,会形成高而窄的焊道,使边缘熔合不良。

为获得成形良好的焊道,电弧电压与焊接电流应相互匹配。当焊接电流加大时,电弧电压应相应提高。

3.焊接速度 焊接速度决定了单位长度焊缝上的热输入量。在其他参数不变的条件下,提高焊接速度,单位长度焊缝上的热输入量和填充金属量减少,因而熔深、熔宽及余高都相应地减少。

焊接速度太快,会产生咬边和气孔等缺陷,焊道外形恶化。焊接速度太慢,可能引起烧穿。

4.电流种类及极性 采用直流电源进行埋弧焊,与交流电源相比,能更好地控制焊道形状、熔深,且引弧容易。直流反接(焊丝接正极)时,可获得最大的熔深和最佳的焊缝表面。直流正接(焊丝接负极)时,焊丝熔化速度要比反接高35%,熔深变浅。直流正接法埋弧焊可用于要求浅熔深的材料焊接以及表面堆焊。为获得成形良好的焊缝,直流正接法焊接时,应适当提高电弧电压。

5.焊丝伸出长度 焊丝的熔化速度是由电弧热和电阻热共同决定的。电阻热是指伸出导电嘴一段焊丝通过焊接电流时产生的热量(Q=I2Rt),因此焊丝的熔化速度与伸出长度的电阻热成正比。伸出长度越长,电阻热越大,熔化速度越快。

在较低的电弧电压下,增加伸出长度,焊道宽度变窄、熔深减小、余高增加。在焊接电流保持不变的情况下,焊丝伸出长度加长,可使熔化速度提高25%~50%。因此,为保持良好的焊道成形,加长焊丝伸出长度时,应适当提高电弧电压和焊接速度。在不要求较大熔深的情况下,可利用加长伸出长度来提高焊接效率,而在要求较大熔深时不推荐加长焊丝伸出长度。

为保证焊缝成形良好,对于不同的焊丝直径推荐以下最佳焊丝伸出长度和最大伸出长度。

1)对于直径ϕ2.0mm、ϕ2.5mm和ϕ3.0mm焊丝,最佳焊丝伸出长度为30~50mm,最大焊丝伸出长度为75mm。

2)对于直径ϕ4.0mm、ϕ5.0mm和ϕ6.0mm焊丝,最佳焊丝伸出长度为50~80mm,最大伸出长度为125mm。

6.焊剂粒度和堆散高度

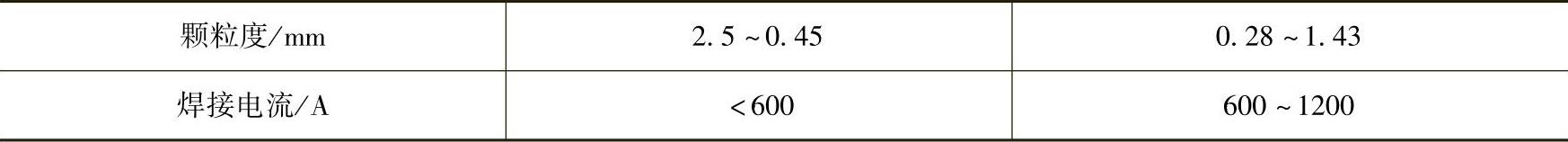

焊剂粒度应根据所使用的焊接电流来选择,细颗粒焊剂适用于大的焊接电流,能获得较大的熔深和宽而平坦的焊缝表面。如在小电流下使用细颗粒焊剂,因焊剂层密封性较好,气体不易逸出,则在焊缝表面留下斑点。相反,如在大电流下使用粗颗粒焊剂,则因焊剂层保护不良而在焊缝表面形成凹坑或出现粗糙的波纹。焊剂粒度与所使用的焊接电流范围之间最合适的关系见表7-3。

表7-3 焊剂粒度与焊接电流的关系

(https://www.xing528.com)

(https://www.xing528.com)

焊剂堆高太薄或太厚都会在焊缝表面引起斑点、凹坑、气孔并改变焊道的形状。焊剂堆高太薄,电弧不能完全埋入焊剂中,电弧燃烧不稳定且出现闪光、热量不集中,降低焊缝熔透深度。焊剂堆高太厚,电弧受到熔渣壳的物理约束,而形成外形凹凸不平的焊缝,但熔透深度增加。因此焊剂层的厚度应加以控制,使电弧不再闪光,同时又能以气体从焊丝周围均匀逸出为准。埋弧焊焊剂堆高一般在25~40mm范围内。当使用粘结焊剂或烧结焊剂时,由于密度小,焊剂堆高比熔炼焊剂高出20%~50%。焊丝直径越大、焊接电流越高,焊剂堆散高度应相应加大。

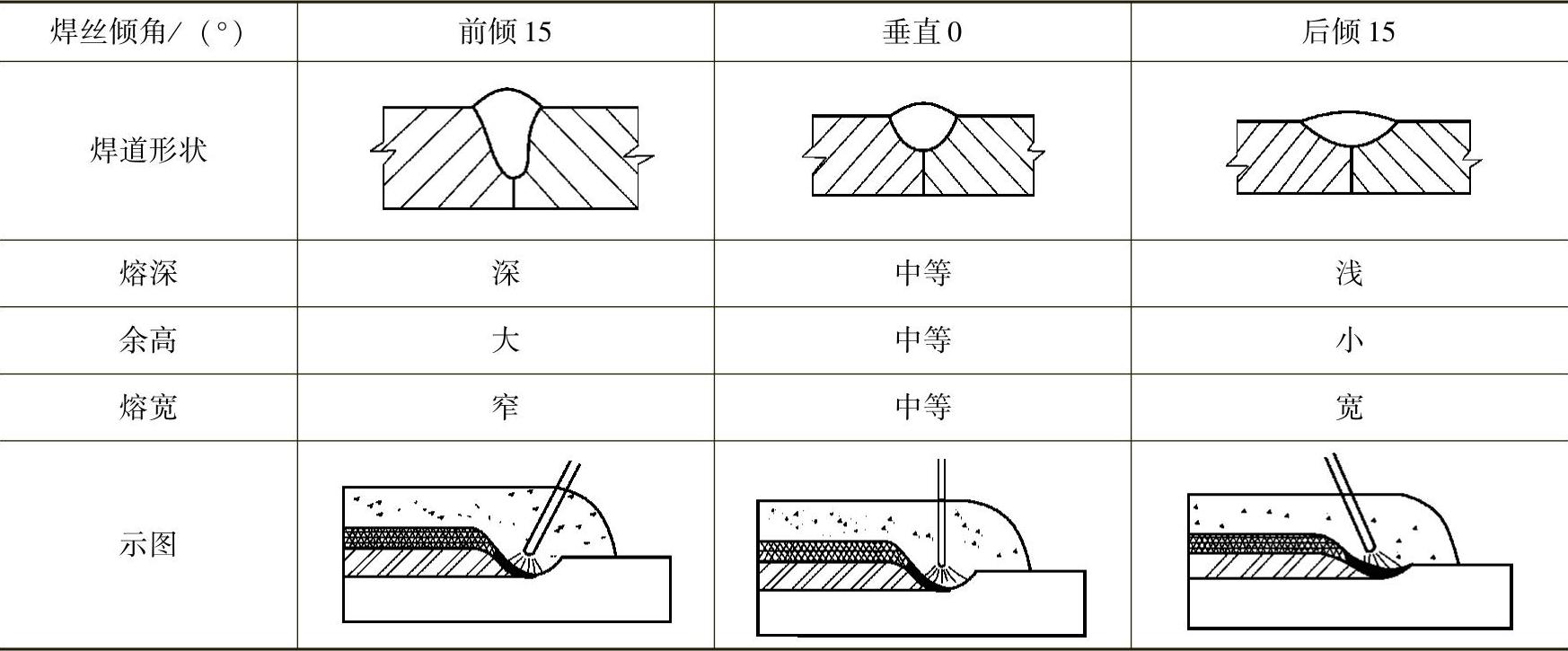

7.焊丝倾角和偏移量 焊丝的倾角对焊道的成形有明显的影响,焊丝相对于焊接方向可作向前倾斜和向后倾斜。顺着焊接方向倾斜称为前倾,背着焊接方向倾斜称为后倾,焊丝前倾时,电弧大部分热量集中于焊接熔池,电弧吹力使熔池向后推移,因而形成熔透深、余高大、熔宽窄的焊道。而焊丝后倾时,电弧热量大部分集中于未熔化的母材,从而形成熔深浅、余高小、熔宽大的焊道。焊丝倾角对焊道成形的影响见表7-4。

表7-4 焊丝倾角对焊道成形的影响

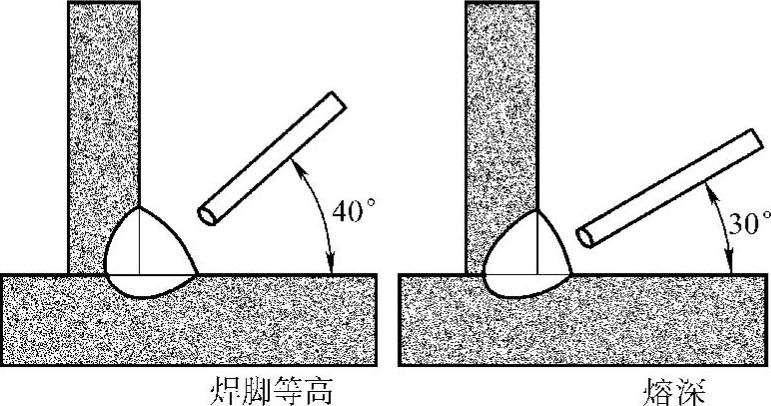

T形接头角焊缝焊接时,焊丝与焊件之间的夹角对焊道成形亦有影响,如图7-79所示。减小焊丝与T形接头底板的夹角,可使熔透深度增加。夹角为30°时,可获得最大的熔深。

埋弧焊大多是在平焊位置进行的,但在某些特殊应用场合必须在焊件略作倾斜的条件下进行焊接。倾斜焊时,热源自下向上进行的焊接,称为上坡焊。相反,热源自上向下进行的焊接则称为下坡焊。

图7-79 角焊缝焊丝夹角对焊道成形的影响

下坡焊时,焊件的倾斜度越大,焊道中间下凹,熔深减小,焊缝宽度增大,焊道边缘可能出现未熔合。上坡焊时,焊件的倾斜度对焊缝成形的影响与下坡焊相反,焊件倾斜越大,熔深和余高随之增大,而熔宽则减小。

薄板高速埋弧焊时,将焊件倾斜15°,可防止烧穿,焊道成形良好。厚板焊接时,因焊接熔池体积增大,焊件倾斜度应相应减小。上坡焊时,当焊接电流达到800A,焊件的倾斜度不应大于6°,否则焊道成形就会失控。

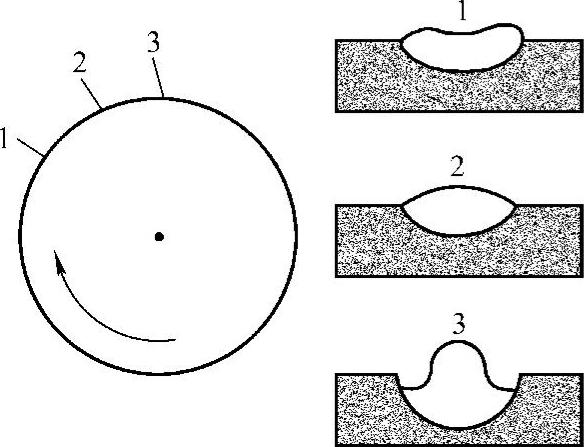

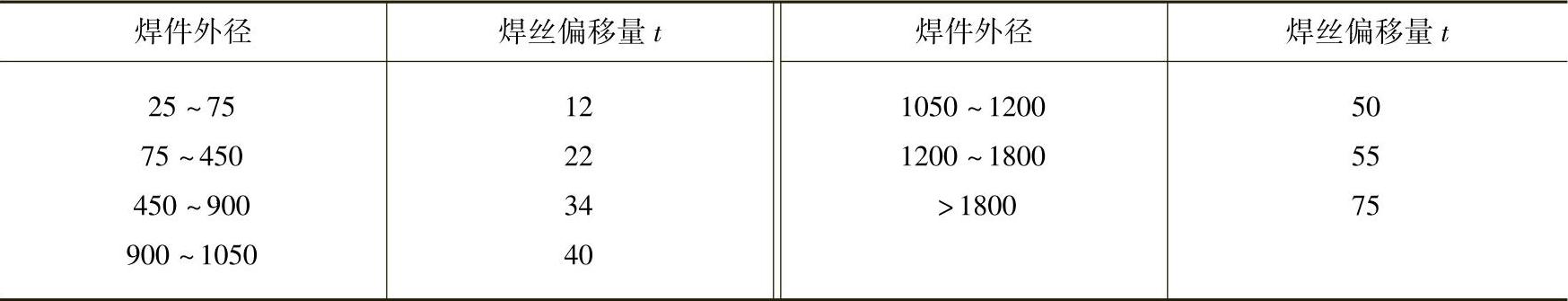

环缝埋弧焊时,焊丝与焊件中心垂线的相对位置对焊道的成形有很大的影响,如图7-80所示。环缝焊时,焊件在不断地旋转,熔化的焊剂和金属熔池由于离心力的作用倾向于离开电弧区而流动。因此,为防止熔化金属溢流和焊道成形不良,应将焊丝逆焊件旋转方向后移适当距离(这个距离称为后偏量或偏移量),使焊接熔池正好在焊件转到中心位置时凝固。后偏量过大则会形成熔深浅、表面下凹的焊道,而后偏量过小,则会形成深而窄的焊道,焊道中间凸起,有时还可能出现咬边。焊丝最佳偏移量主要取决于所焊工件的直径,但也与焊件的厚度,所选用的焊接电流和焊接速度有关。表7-5列出了不同直径焊件的焊丝偏移量。

图7-80 环缝焊丝位置对成形的影响

1、2、3—焊道形状

表7-5 环缝焊时焊丝的偏移量 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。