(一)板状试件对接接头平焊位置的操作要点

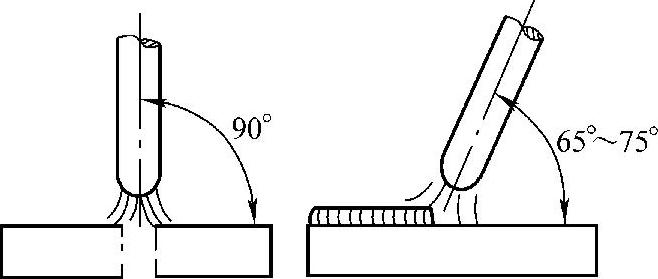

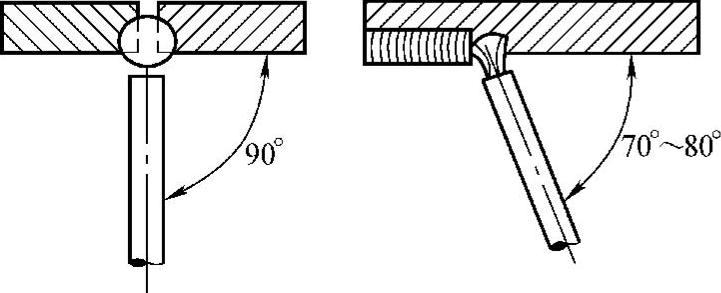

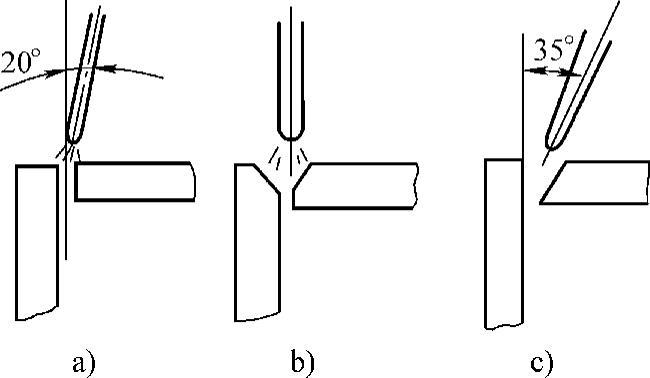

平焊是在水平面上任何方向进行焊接的一种操作方法,它是各种位置焊接操作的基础。由于焊缝处在水平位置,需俯位焊接,熔滴主要靠自重过渡,操作技术比较容易掌握,可以选用较大直径焊条和较大的焊接电流,生产效率高,因此在生产中应用较为普遍。但是,在平焊位置打底焊时,熔孔不易观察和控制,在电弧吹力和熔化金属的重力作用下,焊道背面易产生超高或焊瘤等缺陷,如果焊接参数选择和操作不当,容易造成根部焊瘤或未焊透。板状试件对接平焊时的焊条角度如图7-3所示。

图7-3 板状试件对接平焊时的焊条角度

在焊接过程中电弧永远要在熔池的前面,利用电弧和药皮熔化时产生的气体的定向吹力,将熔池吹向熔池后方,这样既能保证熔深,又能保证熔渣与熔池分离,以减少夹渣和产生气孔的可能性。焊接时要注意观察熔池的情况,熔池前方稍下凹,熔池比较平静,有颜色较深的熔渣从熔池中浮出,并逐渐向熔池后上部集中、形成焊渣,如果熔池超前,即电弧在熔池后方时,很容易产生夹渣。

(二)板状试件对接接头横焊位置的操作要点

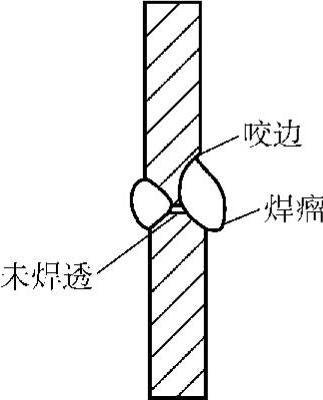

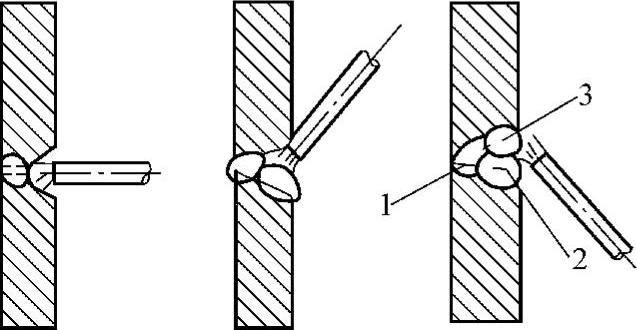

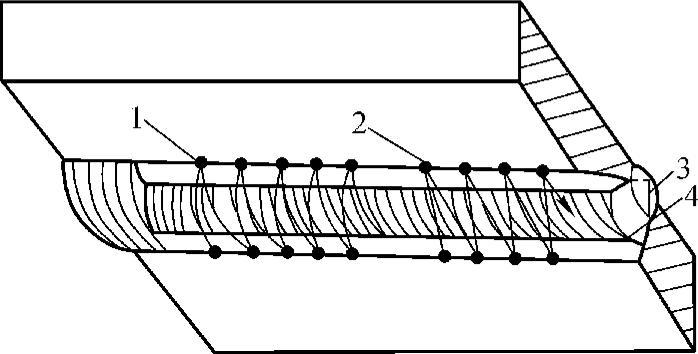

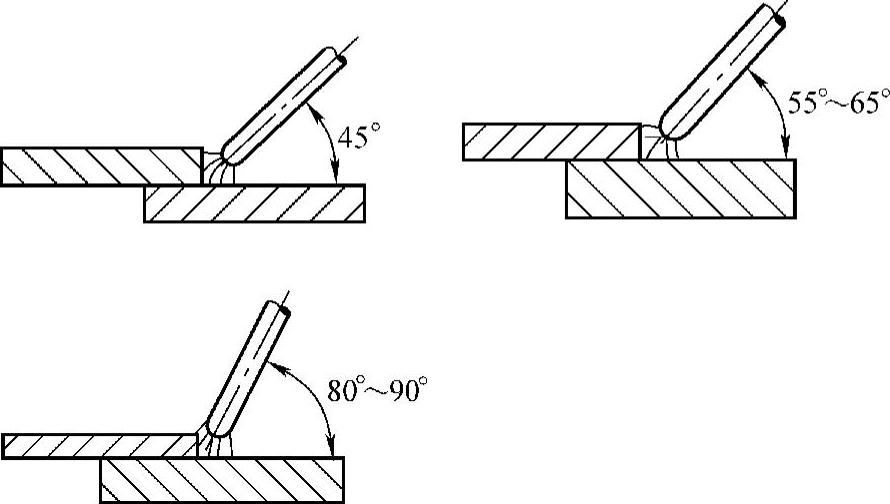

横焊时,熔化金属在自重作用下易下淌,在焊缝上侧易产生咬边,下侧易产生下坠、焊瘤及未焊透等缺陷,见图7-4。因此应采用短弧焊接,并选用较小直径的焊条和较小的焊接电流,多层多道焊以及适当的运条方法。板状试件对接横焊时,焊条的角度如图7-5所示。

图7-4 对接横焊时易产生的缺陷

图7-5 对接横焊时的焊条角度

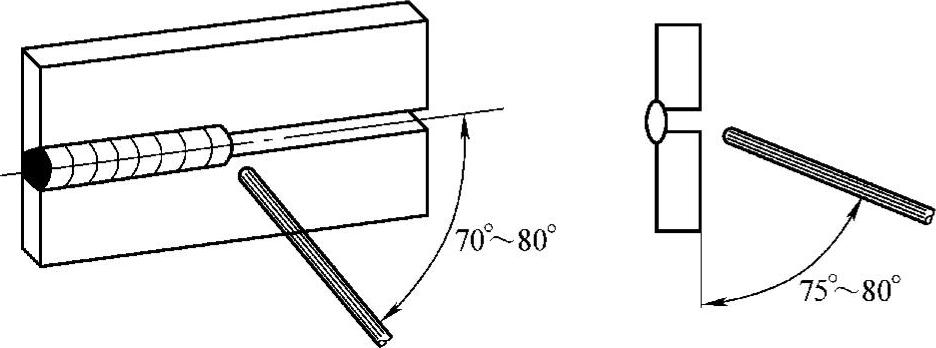

对于板状试件开坡口的横焊,一般采用V形或K形坡口,见图7-6。开坡口对接横焊焊条的角度如图7-7所示。

(三)板状试件对接接头立焊位置的操作要点

立焊有两种操作方法:一种是由下向上施焊,称为向上立焊或简称为立焊;另一种是由上向下施焊,称为向下立焊,这种方法要求采用专用的立向下位置焊的焊条才能保证焊缝质量。向上立焊是目前生产中常用的一种方法,下面所述就是这种位置的操作方法。

立焊时液态金属受重力作用而下坠,容易产生焊瘤,焊缝成形困难。另外,由于在重力的作用下,焊条熔化所形成的熔滴及熔池中的熔化金属要下淌,也为焊缝成形造成困难,使焊接质量受影响。在打底层焊接时,由于熔渣的熔点低,流动性好,熔池金属和熔渣易分离,会造成熔池部分脱离熔渣的保护,操作或运条角度不当,容易产生气孔。因此,立焊时要控制焊条角度和进行短弧焊接,具体措施如下:

图7-6 对接横焊接头的坡口形式

a)V形 b)单边V形 c)K形

图7-7 开坡口对接横焊时各焊道焊条角度的选择

1、2、3—焊接层次

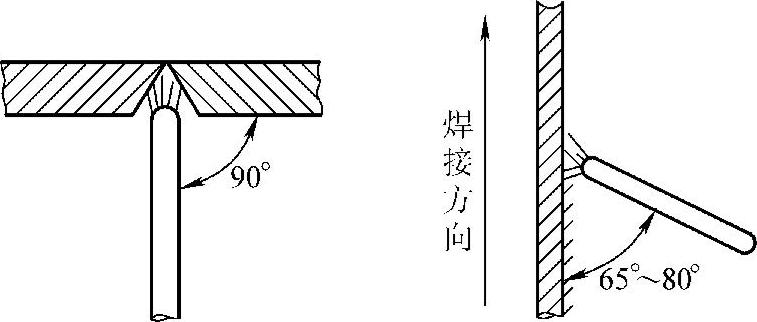

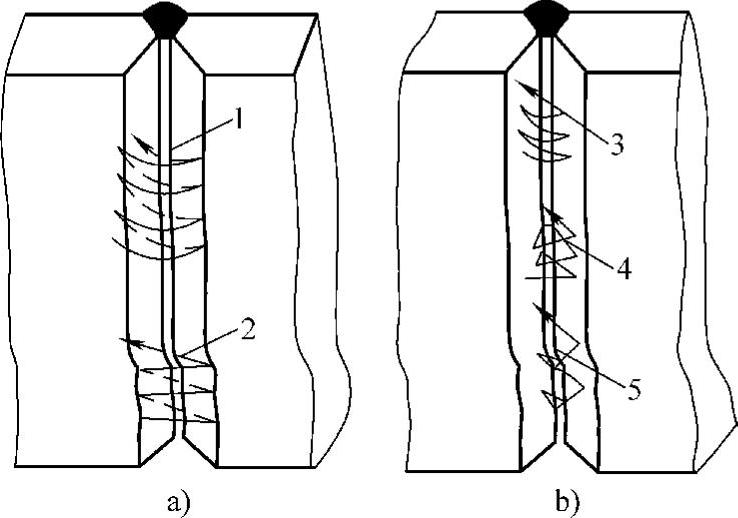

1)在对接立焊时,焊条应与焊缝横向线垂直,同时与施焊反向成65°~80°的夹角,见图7-8。坡口焊缝立焊时常用的各种运条方法如图7-9所示。

2)用较细直径的焊条和较小的焊接电流,焊接电流一般比平焊时小10%~15%。

3)采用短弧焊接,以缩短熔滴金属过渡到熔池的距离。

4)根据焊件接头形式的特点,可选用合适的运条方法。

图7-8 对接立焊时的焊条角度

图7-9 V形坡口对接立焊时常用的各种运条方法

a)填充及盖面层 b)打底焊道

1—直线往返运条 2—锯齿形运条 3—小月牙形运条 4—三角形运条 5—跳弧运条

立焊时为控制熔池的温度,防止熔化金属下淌,常采用跳弧焊接法和灭弧焊接法。

跳弧焊接法是,当熔滴脱离焊条末端过渡到熔池后,立即将电弧向焊接方向提起,使熔化金属有凝固机会(通过护目玻璃可以看到熔池中白亮的熔化金属迅速凝固,白亮部分也逐渐缩小),随后即将提起的电弧拉回熔池,当熔滴过渡到熔池后,再提起电弧。但是必须注意,为了保证质量,不使空气侵入熔化金属,要求电弧移开熔池的距离应尽可能短些,并且跳弧时的最大弧长不大于6mm。在实际操作过程中,应尽量避免采用单纯的跳弧焊法,可采用其他方法与跳弧法配合使用。

灭弧法是,当熔滴从焊条末端过渡到熔池后,立即将电弧熄灭,使熔化金属有瞬时凝固的机会,随后重新在弧坑引燃电弧,这样交错地进行。灭弧的时间在开始焊接时可以短些,这是因为在开始焊接时,焊件还是冷的,随着焊接时间的增长,灭弧时间也要稍增加,才能避免焊件烧穿及产生焊瘤。一般灭弧法在焊缝的收尾时用得比较多,这样可以避免收尾时熔池宽度增加,以及产生烧穿和焊瘤等现象。

(四)板状试件对接接头仰焊位置的操作要点

仰焊是各种焊接位置中最难进行焊接操作的一种焊接位置,焊接时,焊缝位于燃烧电弧的上方,焊工在仰视位置进行焊接,劳动强度较大。仰焊时,由于熔池倒悬在焊件下面,没有固体金属的承托,熔化金属在重力的作用下,较易下淌,焊条熔滴金属的重力阻碍熔滴过渡,表面张力将熔池托住。熔池温度越高,表面张力越小。仰焊时,熔池形状和大小不易控制,容易出现夹渣、未焊透和凹陷等缺陷,焊缝成形困难。

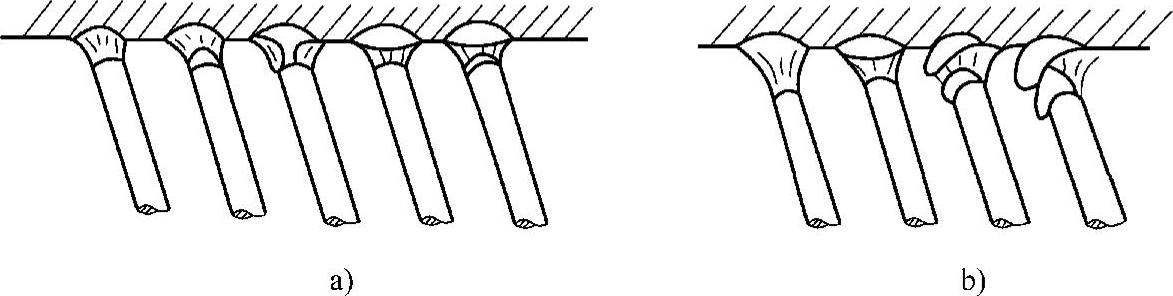

仰焊时必须保持最短的电弧长度,依靠电弧吹力使熔滴在很短的时间内过渡到熔池中,在表面张力的作用下,很快与熔池的液体金属汇合,促使焊缝成形。仰焊时,焊条直径和焊接电流的选择要比平焊时小些。若焊接电流与焊条直径太大,促使熔池体积增大,易造成熔化金属向下淌落;如果焊接电流太小,则根部不易焊透,产生夹渣及焊缝成形不良等缺陷。图7-10为使用短弧和长弧焊接仰焊时熔滴过渡的情况。板状试件对接仰焊时焊条的角度如图7-11所示。开坡口对接仰焊时常用的运条方法如图7-12所示。

图7-10 对接仰焊时电弧长度的影响

a)用短弧焊接 b)用长弧焊接

图7-11 对接仰焊时的焊条角度

图7-12 开坡口对接仰焊的运条法

1—月牙形运条 2—锯齿形运条 3、4—焊接层次

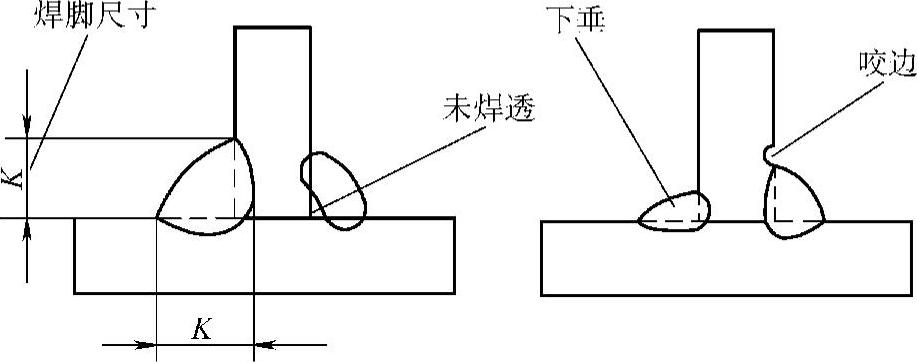

(五)T形接头平角焊的操作要点

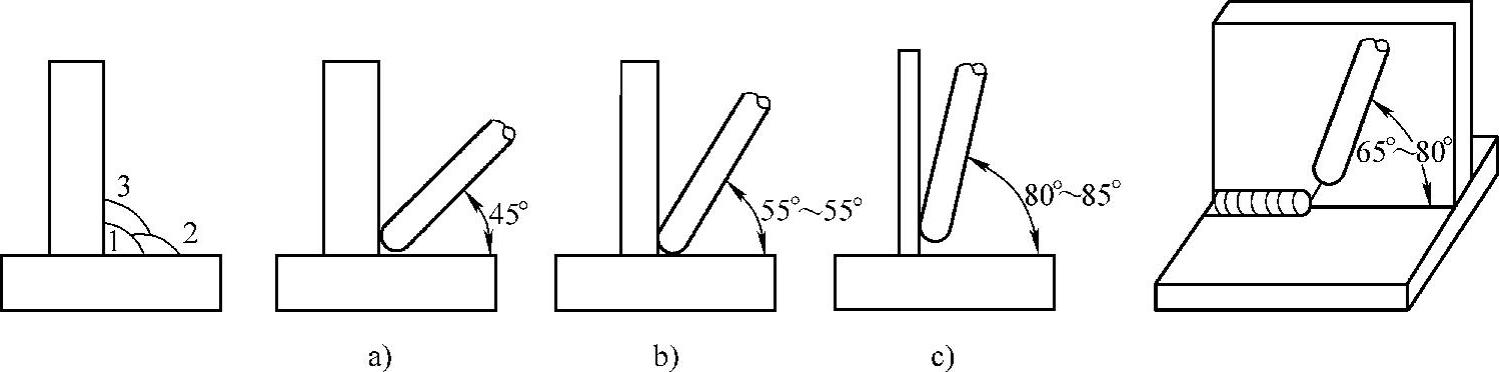

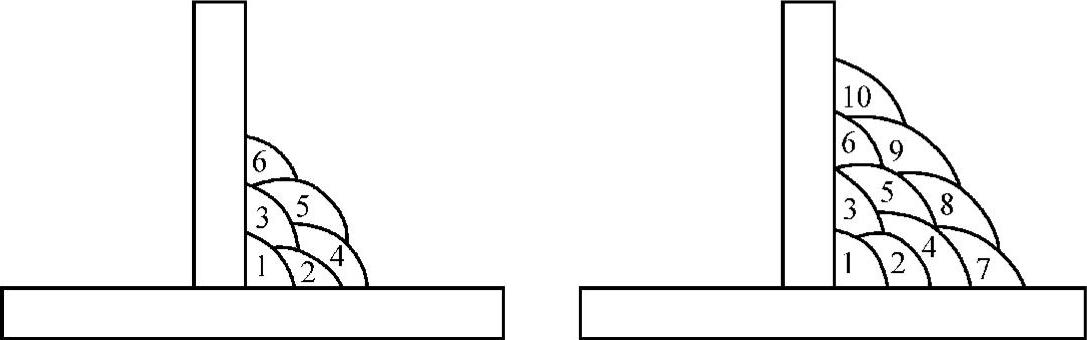

T形接头平角焊容易产生未焊透、焊偏、咬边、夹渣等缺陷,特别是在立板处容易出现咬边,见图7-13。为防止上述缺陷,焊接时除正确选择焊接参数外,还必须根据两板厚度来调整焊条的角度,电弧应偏向厚板的一边,使两板受热温度均匀一致。T形接头平角焊时的焊条角度如图7-14所示。T形接头平角焊多道焊时焊道的排列方式如图7-15所示。

(https://www.xing528.com)

(https://www.xing528.com)

图7-13 T形接头焊缝容易产生的缺陷

(六)角焊缝船形位置焊的操作要点

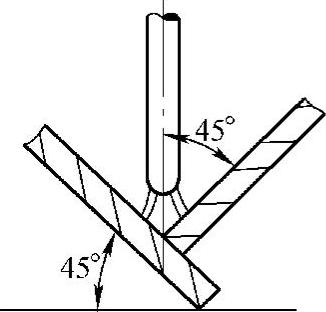

把焊件上的角焊缝处在船形位置施焊,可避免产生咬边、下垂等缺陷。操作方便,焊缝成形美观,可用大直径焊条,大焊接电流,一次能焊成较大断面的焊缝,可大大提高生产率。因而,在实际生产中,当焊件能翻动时,应尽可能把焊件放成船形焊位置进行焊接。船形位置焊接时,焊条与焊件间的角度如图7-16所示。

图7-14 T形接头平角焊时的焊条角度

a)~c)平角焊时焊条与焊件间角度的三种情况

图7-15 T形接头平角焊多层多道焊的焊道排列

图7-16 船形焊位置的焊接

(七)T形接头立焊位置的操作要点

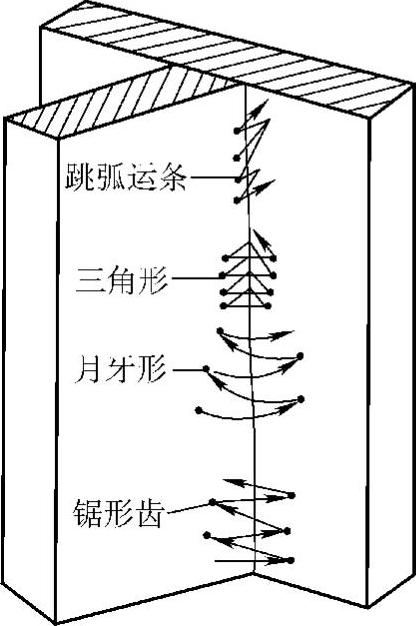

T形接头立焊时容易产生的缺陷是焊缝根部不易焊透,而且焊缝两旁容易出现咬边。为了克服这些缺陷,焊条在焊缝两侧应稍作停留,电弧的长度尽可能地缩短,焊条摆动幅度应不大于焊缝宽度,为获得质量良好的焊缝,要根据焊缝的具体情况,选择合适的运条方法。常用的运条方法有跳弧法、三角形运条法、锯齿形运条法和月牙形运条法等,如图7-17所示。

图7-17 T形接头立焊的运条方法

(八)T形接头仰焊位置的操作要点

焊脚尺寸在6mm以下通常采用单层焊,超过6mm时用多层焊或多层多道焊。开坡口对接仰焊的运条法,如图7-18所示。

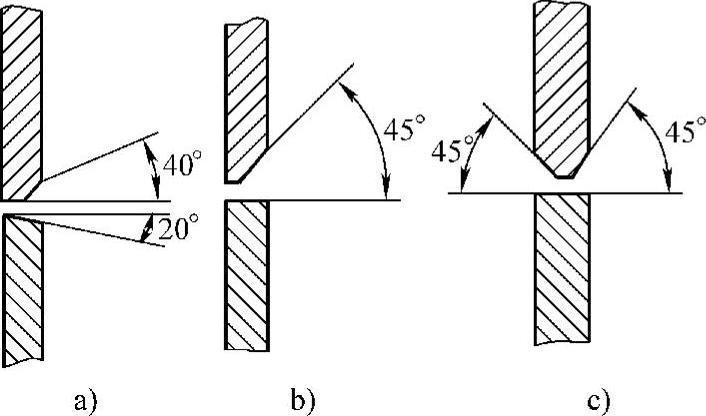

(九)角接接头与搭接接头的焊接操作要点

角接接头焊接时焊条的角度见图7-19。其中图7-19a为I形坡口,焊接操作时与不开坡口的对接接头相似,但焊条应指向立板侧。图7-19b为V形坡口,焊接操作时与对接接头V形坡口的焊接相似。图7-19c为单边V形坡口,焊接时应将焊条指向立板侧。

为了使搭接的两板温度均衡,焊条应偏指厚板一侧,如图7-20所示,其余操作与T形接头焊接时相同。

图7-18 开坡口对接仰焊的运条法

a)直线形运条 b)斜三角形或斜圆圈形运条

图7-19 角接接头焊接时焊条的角度

图7-20 搭接平焊时的焊条角度

(十)管子对接接头垂直固定焊(横焊)的操作要点

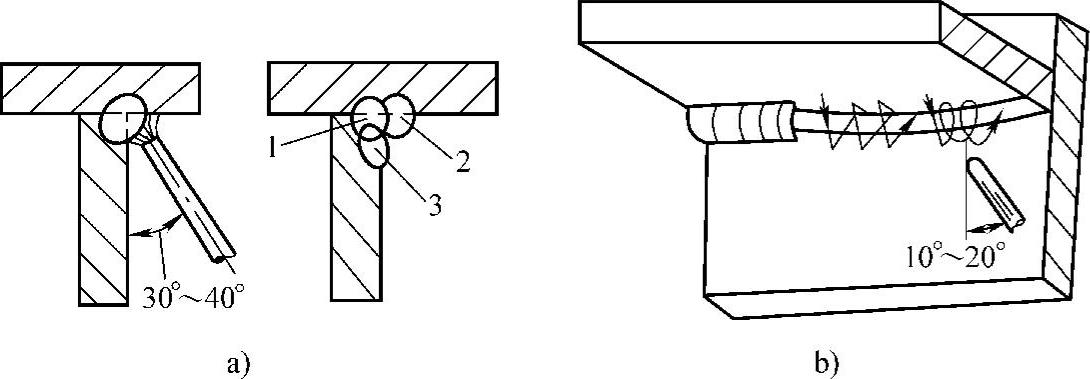

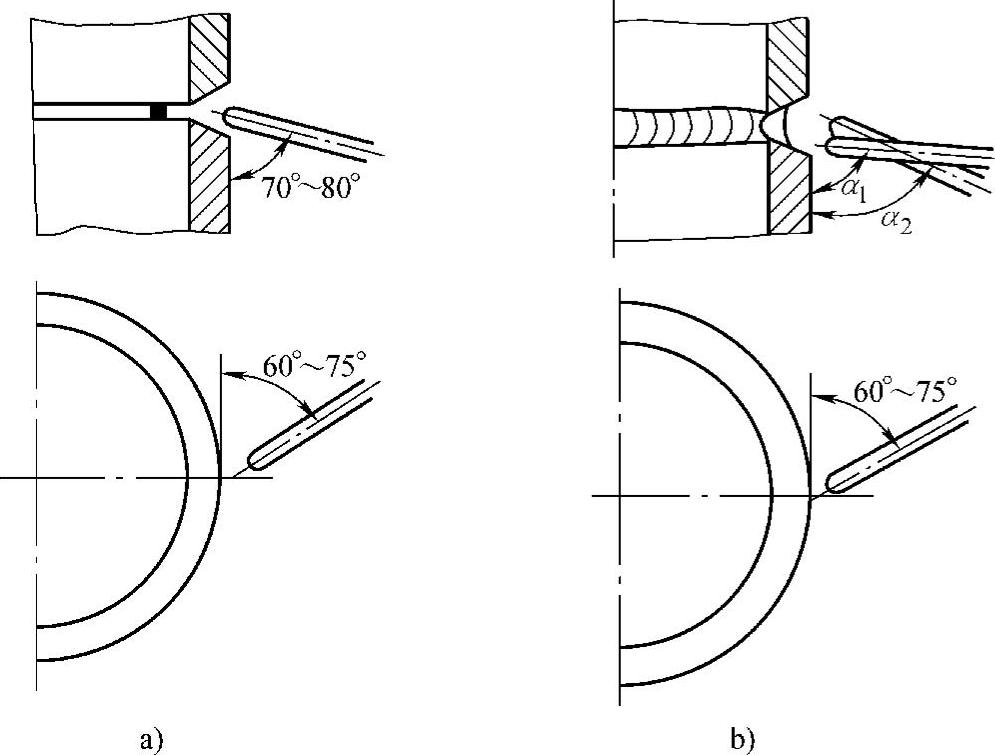

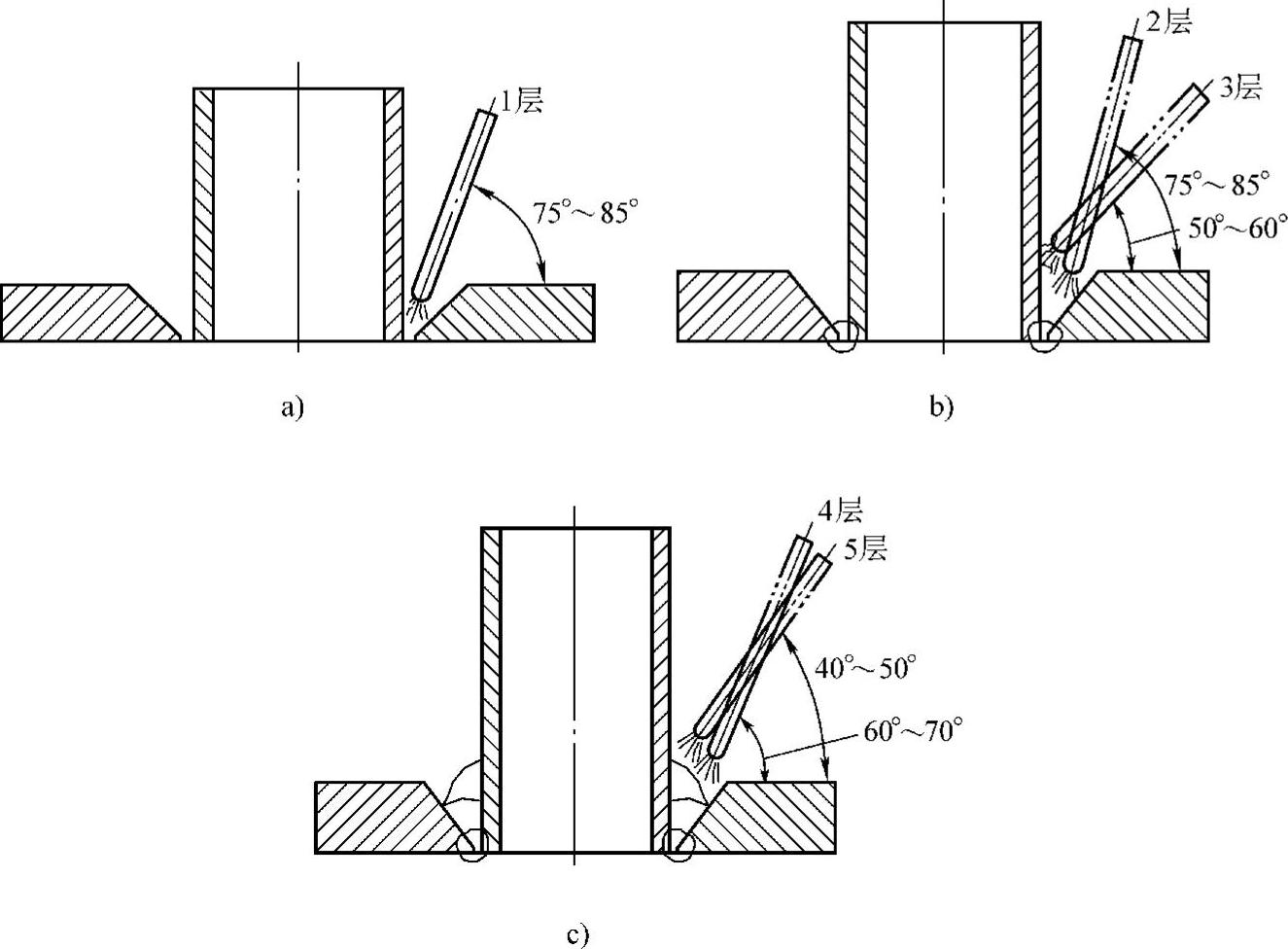

由于管径小、管壁薄,焊接过程中温度上升较快,熔池温度容易过高,因此打底焊采用断弧焊法进行施焊。断弧焊打底时,要求将熔滴给送得均匀,位置要准确,熄弧和再引燃时间要灵活、果断。打底层施焊时,焊条与焊件之间的角度如图7-21a所示。其关键是保证焊透,焊件不能烧穿、焊漏。对于多道焊的填充层及盖面层的焊接,由下至上进行施焊,焊条与焊件的角度如图7-21b所示。

图7-21 管子垂直固定焊接时焊条的角度

a)打底焊时的焊条角度 b)盖面焊时焊条的角度

α1=70°~80° α2=60°~70°

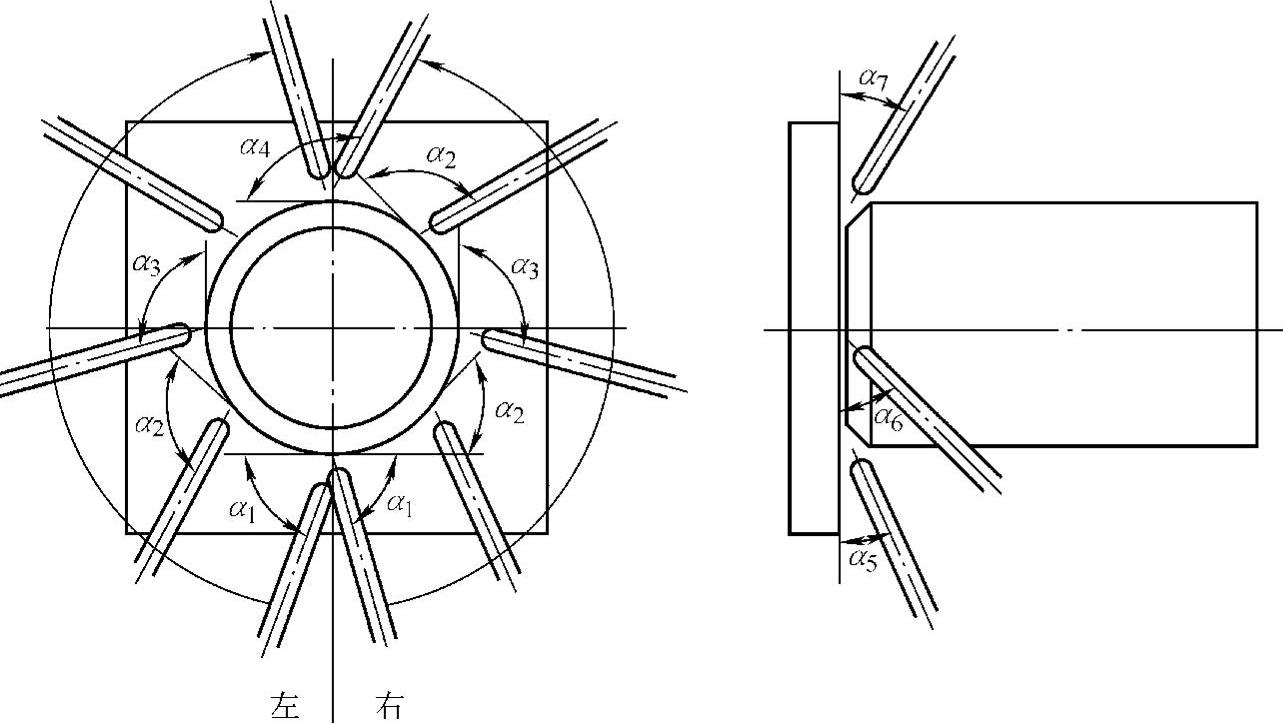

(十一)管子对接接头水平固定焊(全位置焊)的操作要点

管子的焊缝是环形的,在焊接过程中需经过仰焊、立焊、平焊等几种位置。由于焊缝位置的变化,改变了熔池所处的空间位置,操作比较困难,在焊接时焊条角度应随着焊接位置的不断变化而随时调整,如图7-22所示。

图7-22 管子水平固定焊接时焊条的角度

(十二)管-板角接接头垂直固定(平焊)焊的操作要点

板放在水平面上,定位焊缝应左右分布,间隙小的一端放在左侧。

在打底焊时,焊条与试件之间的角度如图7-23a所示。焊接时先焊接管壁一侧,后焊接坡口一侧,加大管壁一侧焊接停留的时间,以保证管壁一侧完全熔合。同时压低电弧保持短弧焊接,以保证焊道质量。焊接时焊接速度不宜太快,焊接电弧的1/3形成熔孔,2/3覆盖在熔池上,同时利用焊条的摆动保持熔孔的大小基本一致。

图7-23 管-板角接接头垂直固定焊接时焊条的角度

填充焊必须保证管壁和坡口两边熔合好,其焊条角度如图7-23b所示。

盖面焊必须保证管子不出现咬边并使焊脚对称,其焊条角度如图7-23c所示。

(十三)管-板角接接头水平固定全位置焊的操作要点

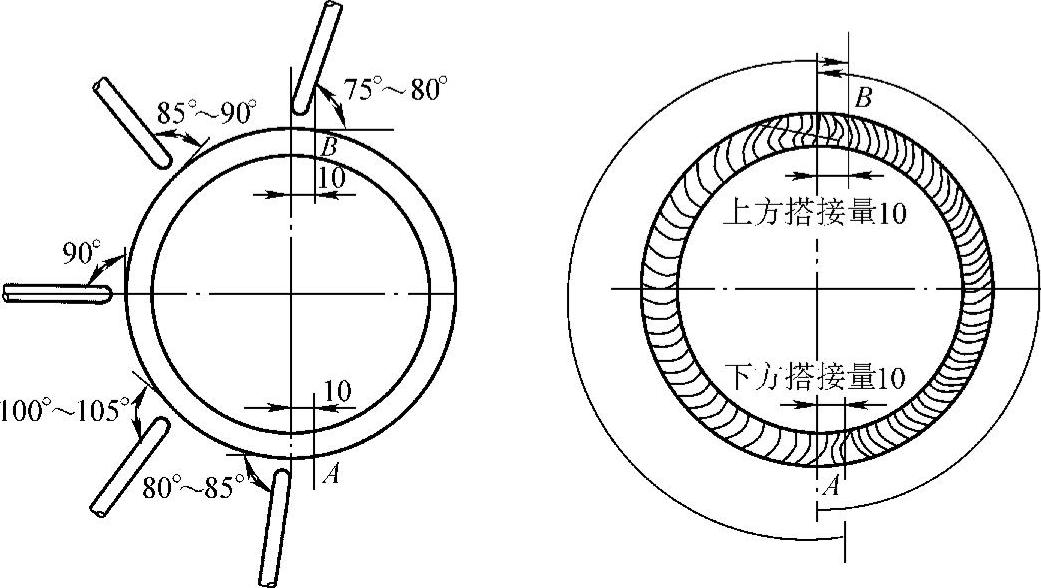

管-板角接接头水平固定焊是全位置焊接,与小径管的对接全位置焊相近。在焊接时焊条角度要随着各种位置的变化而不断地变化,如图7-24所示。因焊缝两侧是两个直径不同的同心圆,管子侧圆周短,孔板侧圆周长,因此在焊接时,焊条摆动两侧的间距是不同的,焊接时应引起注意。由于管子的壁厚和板的厚度不同,应注意控制焊条在两侧停留的时间。

图7-24 管-板水平固定试件焊接时焊条角度随位置的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。