镍基合金具有独特的物理、化学和耐蚀性能。镍基合金在200~1900℃范围内能抗各种介质的侵蚀,同时具有良好的高温和低温力学性能。镍基合金显微组织为奥氏体,固态没有相变。母材和焊缝金属的晶粒不能通过热处理细化。

(一)镍合金牌号和分类

中国镍合金牌号采用汉语拼音字母“NS”作前缀,而后接三个阿拉伯数字表示。例如NS111,NS142,NS312,NS336,NS411等。

符号“NS”后的第一个数字表示分类号。

其中NS 1××——表示固溶强化型铁镍合金分类号。

NS 3××——表示固溶强化型镍基合金分类号。

NS 4××——表示沉淀硬化型镍基合金分类号。

符号“NS”后的第二个数字表示不同合金系列,符号“NS”后的第三个数字表示不同合金牌号顺序号。

国外按不同的合金系列将镍及镍合金分成7类:

(1)工业纯镍 工业纯镍中,w(Ni)为99.5%以上。例如镍200,镍201,其中镍201含碳量较低,主要应用于化学品装运容器和苛性碱的处理设备的制造。

(2)Ni-Cu合金 又称蒙乃尔合金,其w(Ni)达66.5%以上,例如蒙乃尔400,蒙乃尔R-405。主要用于锅炉给水加热器和石化容器的反应釜等。

(3)Ni-Cr、Ni-Cr-Fe 又称因康镍合金,其w(Ni)在60%左右,Cr为主要合金元素,Fe为次要合金元素。例如因康镍600,对应国内牌号NS312,因康镍690对应国内牌号NS315,主要用于加热器、换热器和蒸馏塔等的制作。

(4)Ni-Fe-Cr合金 又称因康洛依合金,w(Ni)为30%~50%,Fe为主要合金元素,Cr为次主要合金元素。例如因康洛依800(NS111)、因康洛依825(NS142),主要用于制造耐应力腐蚀、高温腐蚀的设备和部件。

(5)Ni-Mo合金 例如NS321(B)合金,又称哈斯特洛依B,主要用于耐盐酸等腐蚀的容器和部件的制造。

(6)Ni-Cr-Mo合金 例如NS333(C)合金。

(7)Ni-Cr-Mo-Cu合金 例如NS341合金。

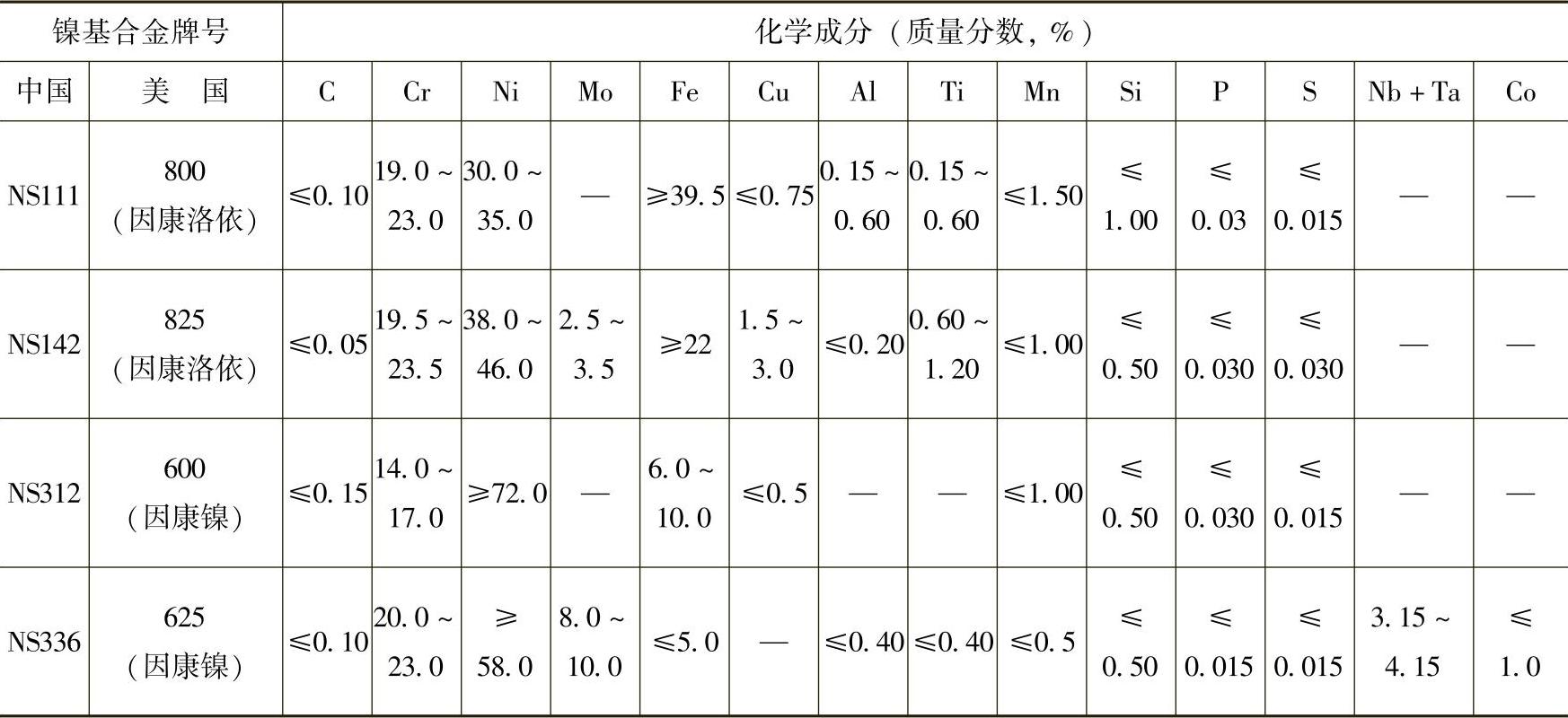

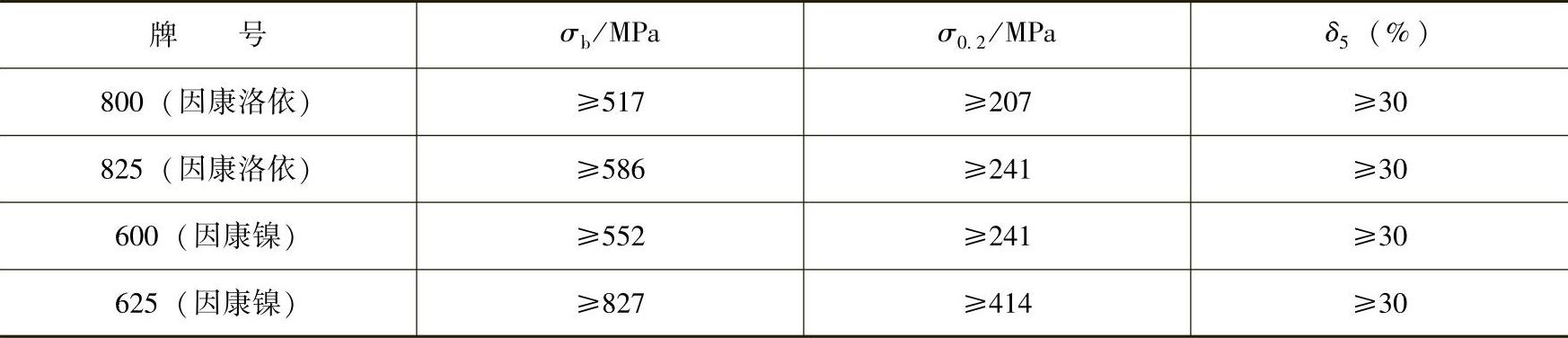

国内外锅炉、压力容器常用镍基合金的化学成分参见表6-28,其力学性能参见表6-29。

表6-28 国内外锅炉、压力容器常用镍基合金的牌号及主要化学成分

表6-29 锅炉压力容器常用镍基合金的力学性能

(https://www.xing528.com)

(https://www.xing528.com)

(二)镍基合金的焊接特点

因为镍基具有单相组织,焊接时存在与奥氏体不锈钢相类似的问题,如焊接热裂纹、焊缝气孔、焊接接头的晶间腐蚀等倾向。

1.焊接热裂纹的敏感性 镍基合金的焊接有时产生焊缝的宏观裂纹和微裂纹。热裂纹是由于硫、铅、磷或低熔点金属混入,形成晶间薄膜引起高温下的严重脆化而引起的。另外焊接热输入较大,使焊接接头过热产生粗大晶粒。在粗大的柱状晶粒边界上集中了一些低熔点共晶体,它们的强度低、脆性大,在焊接应力作用下很容易形成热裂纹。收弧时没有填满弧坑和电流衰减时间较短、收弧处熔敷金属量少,出现凹坑,其强度薄弱,在相变应力和拘束应力的作用下易产生收弧处微裂纹。

2.组织容易粗大 在焊接时的热作用下,焊缝和基本金属容易过热,造成晶粒粗大,使接头力学性能和耐腐蚀性能下降。

3.液态金属流动性差,不易润湿展开,易产生咬边和未熔合等缺陷 即使增大焊接电流,也不能改进液态焊缝金属的流动性,反而带来副作用,过大的焊接电流,不仅使焊接熔池过热,增加热裂纹产生的几率,而且会使焊缝金属脱氧剂过分蒸发增加气孔率。

4.对气孔的敏感性 镍基合金特别是工业纯镍等,流动性差,在焊接快速冷却时,极易产生气孔。氧气、氢气、氮气、二氧化碳、一氧化碳气体在熔化的液态镍基合金中溶解度极大,而在固态下溶解度大大减小,镍基合金焊接过程中从高温变冷时,气体在熔敷金属中的溶解度也随之下降。游离出来的气体在流动性较差的液态镍中,不能在镍基合金焊缝凝固前完全溢出而形成气孔。

5.焊缝金属熔深浅 有些镍基合金焊缝金属的熔深仅为普通碳钢的1/2。

6.焊接区的腐蚀作用 Ni-Mo合金通过敏化温度区(1200~1300℃和600~900℃)时,沿晶界有富Mo相的析出,造成Mo贫化区,导致晶间腐蚀。

(三)镍及镍基合金的焊条电弧焊

除了沉淀硬化类型镍基合金,只能采用钨极氩弧焊、等离子弧焊外,用于焊接铬镍奥氏体不锈钢的各种方法都可进行镍基合金的焊接。镍基合金焊条电弧焊的工艺要领如下:

1.焊前清理 清洁是成功焊接镍基合金的重要条件之一。铅、硫、磷和某些低熔点元素能增加镍及镍合金的焊接裂纹倾向。在焊件加热或焊接前,必须完全清除这些杂质。如果没有预热的要求,清理接头两侧各50mm的范围,包括钝边和坡口。污物、油脂可用蒸汽脱脂或用丙酮及其他无毒溶液去除。对于不溶解漆和其他杂物,可用氯甲烷、碱等清洗剂或特殊专用合成剂清洗。标记墨水一般可用甲醇清除。

2.接头形式 镍基合金熔焊与钢相比,具有低熔透性的特点,一般不采用大的热输入来增加熔透性,以防止药皮过热,使脱氧元素过多烧损以及焊接熔池过分搅动而导致焊缝成形不良。为保证熔透,应选用较大的坡口角度和较小的钝边。角接和搭接接头不能应用于高应力集中的结构,特别是不宜用在高温下或包括有温度循环的工作条件。

3.焊接材料 一般情况下焊条熔敷金属的化学成分与母材相当,可以适当地调整熔敷金属的化学成分以满足焊接性要求,例如药皮中添加Ti、Mn、Nb元素作为脱氧剂。

镍基合金焊条可分为,工业纯镍Ni-Cu、Ni-Cr-Fe、Ni-Mo、Ni-Cr-Mo三大类。按照镍基合金的类型选择对应的镍合金焊条。

4.焊前预热 轧制镍基合金一般不需要焊前预热,但当母材温度低于15℃以下时,应对接头两侧250~300mm宽的区域加热到15~20℃,以免湿气冷凝导致焊缝产生气孔。

5.操作要求

(1)采用小电流、短弧焊 镍基合金焊接时应尽量降低焊接热输入,增加焊接热输入会增加焊接热裂纹敏感性和降低耐蚀性。

(2)摆动焊 针对液态金属流动性差的特点,可采用摆动操作,但摆动幅值不应超过焊条直径的3倍,摆动时两侧位置应稍停一下,以便有足够的时间使熔化的金属与母材熔合好。

(3)起弧和收弧要求 焊接起弧时,采用反向引弧技术,熄弧前应填满弧坑。镍基合金焊接时,在收弧处易产生弧坑热裂纹,收弧后应仔细检查弧坑处,发现有微裂纹应打磨除去。

6.热处理 一般不推荐焊后热处理。镍基合金通常是在固溶状态下施焊,对于冷成形(弯、拔等)的沉淀强化合金,焊前必须作退火处理。铝钛强化镍基合金,在焊后和沉淀强化之前,需先作固溶处理,消除焊接残余应力,可防止裂纹。铸造镍基耐蚀合金的焊接需要预热100℃以上,以减少焊缝裂纹倾向,焊后还需要消除应力热处理。铸件进行焊前固溶处理,可消除铸造应力,并使组织均匀化,有利于提高焊接质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。