钛是一种新型防腐材料,由于其密度小、强度高,在海水中和大多数酸、碱、盐介质中均有良好的耐腐蚀能力,因此受到各国重视,已被广泛地应用于航空、航天、造船、化工机械、海水淡化和医疗器械等工业中。由于钛的熔点高、热容量大、导热性差,特别是化学活泼性高,因此给钛材的焊接带来一定的困难。

(一)钛材的分类和牌号

1.钛材的分类

(1)按有无合金成分 钛材分为工业纯钛及钛合金。由于工业纯钛的塑性、韧性好,耐腐蚀、焊接性好和易成形,在化工行业得到广泛应用。但是,工业纯钛的强度偏低,为提高强度和改善其他性能,需加合金元素,例如,铝、镁、锰、钒、锡等,就成为钛合金。

(2)按室温下平衡组织钛材分 为α钛和钛合金、β钛合金和α+β钛合金。

钛在882℃以上为体心立方晶体,称为β钛,在882℃以下为密排六方晶体,称为α钛。

工业纯钛为不含合金元素的α钛,α钛合金为含一定α稳定元素的钛合金,组织几乎全为α相。α钛和钛合金具有优良的热稳定性、强度、组织稳定性、低温力学性能和焊接性。

β钛合金为含一定β稳定元素的钛合金。在一定工艺条件下,组织几乎全为β相。通过时效热处理,可提高强度。β钛合金加工性能好,但焊接性差,低温脆性大。

α+β钛合金的组织由α相和β相组成,可热处理强化,耐热性好。α相比例高时,加工性能差,β相比例高时,焊接性差。

2.钛及钛合金的牌号

(1)我国钛及钛合金的板、管、棒和锻件的牌号 牌号为:T×1×2。

其中T表示钛材,×1为A、B和C字母,A表示组织为α相、B表示组织为β相和C表示组织为α+β相。×2为1~10的数字,表示不同化学成分序号。例如TA0、TA1和TA10等为不同化学成分的α钛及钛合金,TB2为β钛合金,TC1、TC2和TC3等不同化学成分的α+β钛合金。

(2)我国钛和钛合金铸件的牌号 我国钛及钛合金铸件的牌号由ZTi+数字序号组成,其中Z表示铸件,Ti表示钛材。数字表示不同化学成分序号。例如ZTi1、ZTi2等。

(二)钛容器的应用特点及容器规范采用的钛及钛合金

1.钛容器的应用特点

1)钛在空气和氧化性、中性水溶液介质中,其表面很易产生致密的氧化钛钝化膜,使钛的电极电位显著正移,大大提高了热力学稳定性。钛在许多介质中具有比不锈钢、铝等好得多的耐蚀性,可以说固定式容器(包括换热器)采用钛容器,基本上都是利用了钛优异的耐蚀性;移动式容器还利用了钛的密度轻、比强度高的特性。

2)钛材不存在像铁素体钢那样的低温脆性问题,钛材可以用作温度低至-269℃的低温容器,但由于奥氏体不锈钢、铝、铜等也可用作低温容器,且比钛材便宜,因此钛材实际上很少用于制作低温固定式容器。在航空、航天中钛用来制作移动式低温容器,主要是利用了钛的高比强度、重量轻的特点。

3)在海水、盐水等含氯介质中,碳素钢、低合金钢、一般不锈钢、铝耐蚀性均不好,而钛具有独特优异的耐蚀性,约有50%的钛容器用于抗含氯介质的腐蚀。

4)由于钛的耐蚀性是由表面氧化膜所致,因此一般的工业纯钛及钛合金在高温盐酸等强还原性介质中不耐蚀。Ti-32Mo可耐盐酸腐蚀,但其塑性和工艺性能差。

5)钛在一定条件下,在发烟硝酸、干氯气、甲醇、三氯乙烯、液态四氧化二氮、熔融金属盐、四氯化碳、尿吡啶、溴蒸气等介质中可能产生燃烧、爆炸或应力腐蚀,使钛容器产生恶性事故。

6)在温度超过500℃的纯氧或温度超过1200℃的空气中,钛会燃烧,因此钛容器不得在接触空气和氧的情况下接触明火,以避免钛容器燃烧。

7)钛材和钛容器一般不要求考核冲击韧度。

8)钛材的主要用途有两类:一为航空中用于制造超音速飞机等,主要用其高的比强度,主要牌号为Ti-6Al-4V;另一为用于民用工业的产品制造上,主要用其优异的耐蚀性,主要牌号为工业纯钛。

我国90%以上的钛材用于民用工业,民用工业用钛材中,约有3/4用于容器(包括换热器的制作),因此我国容器用钛材,在钛工业中占举足轻重的地位。

2.容器规范采用的钛及钛合金钛及钛合金 没有明显的屈服极限,代之以规定残留伸长应力,符号为σI0.2。容器用钛材并不追求过高的强度,主要要求良好的塑性、韧性、成形性与焊接性,使容器在制造中顺利成形与焊接,在使用中具有尽量高的塑性储备。因而,容器用钛材一般只采用工业纯钛和耐蚀低合金钛(单个合金的质量分数一般不超过1%),我国变形钛及钛合金标准GB/T 3620—2007中有76个牌号,但钛容器标准JB/T 4745—2002《钛制焊接容器》中只采用工业纯钛TA0、TA1、TA2、TA3及耐蚀低合金钛TA9、TA10共6个牌号。这些牌号的合金元素含量最低,都为α钛和钛合金,具有最好的塑性、韧性、成形性、焊接性,也具有最好的耐蚀性,足够的强度。

容器用钛及钛合金板的主要化学成分见表6-24,其力学性能参见表6-25。

表6-24 容器用钛及钛合金板的主要化学成分① (质量分数,%)

①表中单值为最大值。

(三)钛材的焊接工艺

1.钛材的焊接特点(https://www.xing528.com)

(1)杂质污染引起的脆化 钛材具有很高的化学活泼性。在焊接热循环的作用下,焊接熔池及高于350℃的焊缝金属和热影响区极易与空气中的氢、氧、氮及焊丝、焊件中的油污、水分等有机物发生反应。因此,钛材焊接过程中若没有采取严格的氩气保护措施,或者气体保护效果不良及焊丝、焊接区域的氧化膜、油污、水分等杂质清理不干净,就会使焊缝受到污染,使其焊接接头的强度及硬度升高,塑性下降,导致焊接接头的性能变坏。

钛材表面生成氧化膜的颜色与生成温度有关。在200℃以下为银白色、300℃时为淡黄色、400℃时为金黄色、500℃和600℃时为蓝色和紫色,700~900℃为各种灰色。可以根据表面生成氧化膜的颜色来判断焊接过程未保护区的温度。

(2)焊接相变引起的性能变化 焊接过程中,处在高温下的β钛有晶粒发生急剧长大的倾向。若焊接时高温停留时间较长,这样会使焊缝和热影响区的晶粒长大明显,而降低焊接接头的塑性。

表6-25 容器用钛及钛合金板力学性能

(3)气孔 气孔是钛材焊接中较常见的缺陷。钛材焊接时产生的气孔主要是氢气孔,此外,还能形成CO气孔,所以熔池金属中含有较多氢气、氧气和碳元素是钛材焊接时产生气孔的先决条件。因此钛材的焊接必须限制钛材焊丝中氢、氧、碳的含量,并将焊丝及焊接区域的氧化膜、油污、水分等清理干净。

(4)裂纹 裂纹也是钛材焊接中可能产生的缺陷。其产生原因主要是由于氢的作用造成的,另外焊缝金属中存在较高的氧、氮、碳等杂质,也是促进裂纹形成的因素。因此从防止产生裂纹的角度考虑,也要减少焊缝中氢的含量和对氧、氮、碳等杂质含量加以限制。

(5)焊接变形较大 钛材的弹性模量仅为碳素钢的0.5,在同样的焊接应力下,钛材的焊接变形量会比碳素钢大1倍。因此焊接钛材时,一般应用垫板及压板压紧焊件,以减小焊接变形量。

(6)焊缝组织 焊缝为铸造组织,比压力加工的母材组织疏松,且难免有枝晶组织、气孔、缩松、内应力等缺陷(在无损检测允许范围内),在焊丝杂质含量与母材相同的情况下,焊缝的塑性和韧性必然大大低于母材。

(7)钛与钢不能熔焊 铁在常温下在钛中的溶解度仅为0.05%~0.10%,因而钛与钢不能直接熔焊。由于在钛容器中经常同时使用钛和钢的构件,钛与钢不能熔焊,使得在结构上和工艺上不得不采取许多特殊措施。例如衬钛容器的衬钛层和复合板容器的钛覆层常不能用对接焊接接头,而用盖板搭接角焊焊接接头。钛和钢的连接可以用钎焊,此时只能起到密封作用,而不能承受容器的正常载荷。钛与铝、铜等金属也不能熔焊,只能与锆、铪等金属熔焊。

2.钛及钛合金的焊接方法 钛合金焊接时主要采用的焊接方法有钨极氩弧焊、熔化极氩弧焊、等离子弧焊等,对于不承受载荷的密封结构的焊接可采用钎焊,也可以用爆炸焊来进行钛与钢复合板的复合焊接。

3.焊接材料

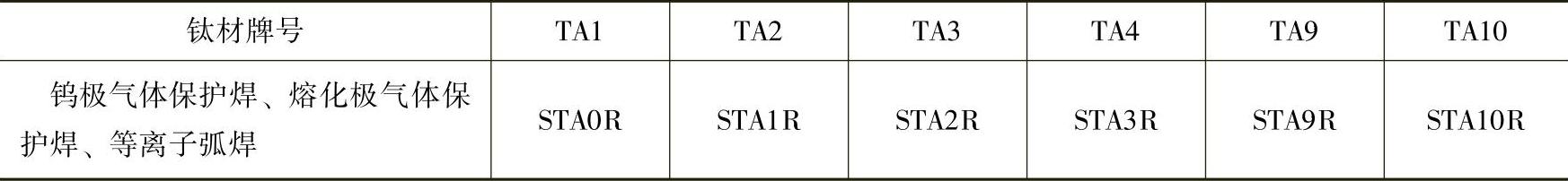

(1)焊丝 焊丝中的氮、氧、碳、氢、铁等杂质元素的标准规定上限值应低于母材中杂质元素的标准规定上限值。如果钛焊丝与母材杂质成分相同,则焊缝的杂质成分总是高于母材,又由于焊缝组织疏松,会使焊缝的塑性、韧性大大低于母材。但是,1999年1月以前,我国没有杂质成分低于母材的钛焊丝标准,有些制造单位直接从钛板母材上裁条充当焊丝,进行钛容器的焊接,使钛容器焊缝的塑性、韧性低于母材,致使焊缝开裂成为钛容器的主要失效形式。尽管GB/T 3623—2007《钛及钛合金丝》中的焊丝杂质含量比相应母材低,但比国外钛焊丝标准中的杂质含量高得多,使焊缝塑性、韧性仍然不能满足要求,不推荐使用。JB/T 4745—2002《钛制焊接容器》中制定了杂质含量更低的钛焊丝标准,就是《钛制焊接容器》中附录D《压力容器用钛及钛合金焊丝》。一般配用与母材相应的焊丝,如TA3配用STA2R焊丝。不同牌号的钛材相焊时,按耐蚀性能较好和强度级别较低的母材选择焊丝。常用钛材推荐选用焊丝牌号见表6-26。

表6-26 常用钛材推荐选用焊丝牌号

(2)气体保护

1)保护气体:钛材焊接时,一般采用氩气作为保护气体。所用氩气纯度(体积分数)应不低于99.99%,其中其他气体成分的体积分数分别为:氧低于0.002%、氮低于0.005%、氢低于0.002%,水分低于0.001mg/L。深熔焊时为了增加熔深,仰焊时为提高保护效果,有时也采用氦气或氩氦混合气作为保护气体。

2)气体保护装置:包括焊枪喷嘴保护熔池,拖罩保护冷却中的焊接接头的正面,垫板保护焊接接头背面。

钛材焊接所用的焊枪与焊接铝或不锈钢的焊枪不同,常用大直径主喷嘴,手工焊时直径为14~20mm,自动焊时为16~22mm。

拖罩能保护温度在400℃以上的焊缝和热影响区,拖罩的形状和尺寸应随焊件厚度、冷却方式、焊接电流及焊缝形状等因素而定。拖罩贴在焊接区随焊枪一起移动。

焊缝背面用铜垫板加速焊接区的冷却和隔绝空气,铜垫板中也可吹送保护气,也可用拖罩贴在焊接区背面随焊接一起移动。国外也有用化学纯细颗粒无氧焊剂垫在焊接区背面进行保护的方法。角焊缝焊接时,可在焊缝背面放一根一侧锯有小槽或钻有小孔的铜管吹送氩气。

4.焊前准备

(1)焊前清理 焊件和焊丝焊前应仔细清除表面的氧化物、氮化物、油污、水分和其他有机污染物,一般采用酸洗或砂轮、砂布打磨。对于容器的纵环焊缝、角焊缝、换热器的管与板的焊接、管焊缝等酸洗比较困难,可用砂轮、砂布打磨坡口两侧,并注意将残留的砂粉尘末清洗干净。对于焊丝、封头、膨胀节和其他不易打磨的零件焊前应酸洗,酸洗配方与工艺可参照表6-27。酸洗后应用清水冲洗干净。如焊件无法酸洗,也可用硬质合金刮刀刮削,去除约0.025mm厚的金属表面。以上清理后在焊前均应用丙酮、无水酒精等溶剂(不能用甲醇)清洗待焊接区。不得用手触摸与再污染。再污染后应重新清理与清洗。

表6-27 酸洗配方与工艺

(2)焊前预热 容器用钛材的焊接,不需要焊前预热,应尽量降低层间温度,不要超过315℃。

5.焊后处理

(1)焊后清理 应清除焊接飞溅、弧坑等,不合格的缺陷应补焊。

(2)焊后热处理 容器用钛材一般不要求焊后热处理,如要求焊后热处理也是指消除应力热处理。对于容器用钛材而言,可在400~450℃保温6~8h作低温消除应力退火,也可在450~550℃保温1h左右,也可在600~750℃真空下或惰性气体介质中,保温15min~1h,可由制造者根据具体情况来选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。