铝材具有密度低、强度高、热导率高、电导率高、耐蚀能力强等优良的物理性能和力学性能。铝材广泛用于容器、机械、电力、化工、航空、航天等焊接结构的产品上。

(一)铝材的分类及牌号表示方法

1.铝材的分类

(1)按有无合金成分分 铝材分为纯铝及铝合金。铝合金按合金系列又分为Al-Mn合金、Al-Cu合金、Al-Si合金和Al-Mg合金等。

(2)按压力加工能力分 可分为变形铝和非变形铝(例如,铸铝)。

(3)按能否热处理强化分 铝合金又分为非热处理强化铝和热处理强化铝。铝没有同素异构体,纯铝、铝锰合金、铝镁合金等不可能通过热处理相变来提高强度。但是,铝铜和铝镁硅等合金可通过固溶时效析出强化相提高强度,称为可热处理强化铝。不能通过固溶时效析出强化相提高强度的称为不可热处理强化铝。

2.牌号表示方法和状态代号

(1)四位数字体系牌号命名方法 1997年1月1号,我国开始实施GB/T 16474—1996《变形铝和铝合金牌号表示方法》标准。新的牌号表示方法采用变形铝和铝合金国际牌号注册组织推荐的国际四位数字体系牌号命名方法,例如工业纯铝有1070、1060等,Al-Mn合金有3003等,Al-Mg合金有5052、5086等。

(2)四位字符体系牌号命名方法 1997年1月1号前,我国采用前苏联的牌号表示方法。一些老牌号的铝及铝合金化学成分与国际四位数字体系牌号不完全吻合,不能采用国际四位数字体系牌号代替,为保留国内现有的非国际四位数字体系牌号,不得不采用四位字符体系牌号命名方法,以便逐步与国际接轨。例如:老牌号LF21的化学成分与国际四位数字体系牌号3003不完全吻合,于是,四位字符体系表示的牌号为3A21。

四位数字体系和四位字符体系牌号第一个数字表示铝及铝合金的类别,其含义如下:

1)1×××系列——工业纯铝。

2)2×××系列——Al-Cu、Al-Cu-Mn合金。

3)3×××系列——Al-Mn合金。

4)4×××系列——Al-Si合金。

5)5×××系列——Al-Mg合金。

6)6×××系列——Al-Mg-Si合金。

7)7×××系列——Al-Mg-Si-Cu合金。

8)8×××系列——其他。

(3)铝铸件牌号 我国容器用铝铸件牌号采用ZAl+主要合金元素符号+合金元素质量分数(重量百分数)表示。例如,ZAlSi7Mg1A、ZAlCu4、ZAlMg5Si等。

(4)状态代号 相同牌号的铝及铝合金,状态不同时,力学性能不相同。按照GB/T 16475《变形铝和铝合金状态代号》标准,新状态代号规定如下:

1)O——退火状态。

2)H112——热作状态。

3)T4——固溶处理后自然时效状态。

4)T5——高温成形过程冷却后人工时效状态。

5)T6——固溶处理后人工时效状态。

(二)铝容器的应用特点和容器规范采用的铝及铝合金

1.铝容器的应用特点

1)铝在空气和氧化性水溶液介质中,其表面较易产生致密的氧化铝钝化膜,使之在一些氧化性介质中具有良好的耐蚀性。在高温浓硝酸中,纯铝的耐蚀性优于不锈钢。

2)对一些腐蚀性不太强,但要求防铁污染的介质,如化纤生产介质等,铝有较好的耐蚀性,而且没有铁污染物料,因此,铝材常作为防铁污染容器的材料。其他有色金属容器也能防铁污染,但铝最便宜。

3)铝是面心立方晶格,没有同素异构体,低温下不存在像铁素体钢那样的脆性转变,铝容器的最低设计温度可达-269℃。铝材常作为低温容器的材料。

铝镁合金中的镁含量较高时,会以金属间化合物Mg2Al3和Mg5Al8在晶间析出,使铝镁合金在某些介质中产生应力腐蚀敏感性,只有在65℃以下使用才不会产生应力腐蚀,因此镁的质量分数超过了3%的铝镁合金,规定设计温度不超过65℃。析出相过多也会降低冲击韧度,因此镁的质量分数超过3%的铝镁合金及其焊接接头应检验冲击韧度。其他铝和铝容器,包括低温铝容器均不要求进行冲击韧度检验。

4)由于铝镁硅合金固溶时效状态强度高,塑性也较好,焊接性好,焊接接头在焊后状态仍能保持较高的强度,因而常用来作为制造容器用高强度铝合金材料。

铝及铝合金没有明显的屈服极限,代之以非比例伸长应力,符号为σP0.1。铝特别是纯铝的规定非比例伸长应力很低,在小的载荷下即会产生塑性变形。铝容器在使用与运输时,应注意碰撞变形。

5)为了得到好的塑性,纯铝、铝锰合金和铝镁合金的变形铝材都只在退火状态或热作状态使用,不采用冷作状态。只有铝镁硅合金和铝铜合金才在固溶时效状态下使用,以保证其高强度。

2.容器规范采用的铝及铝合金要求制造容器的材料具有良好的成形性和焊接性,JB/T 4734—2002《铝制焊接容器》中采用的铝及铝合金有:

(1)工业纯铝1A85、1050A、1060和1200。

(2)Al-Cu合金2014。

(3)Al-Mn合金3003和3004。

(4)Al-Mg合金5A02、5A03、5A05、5052、5052、5058和5086。

(5)Al-Mg-Si合金6A02、6061和6063。

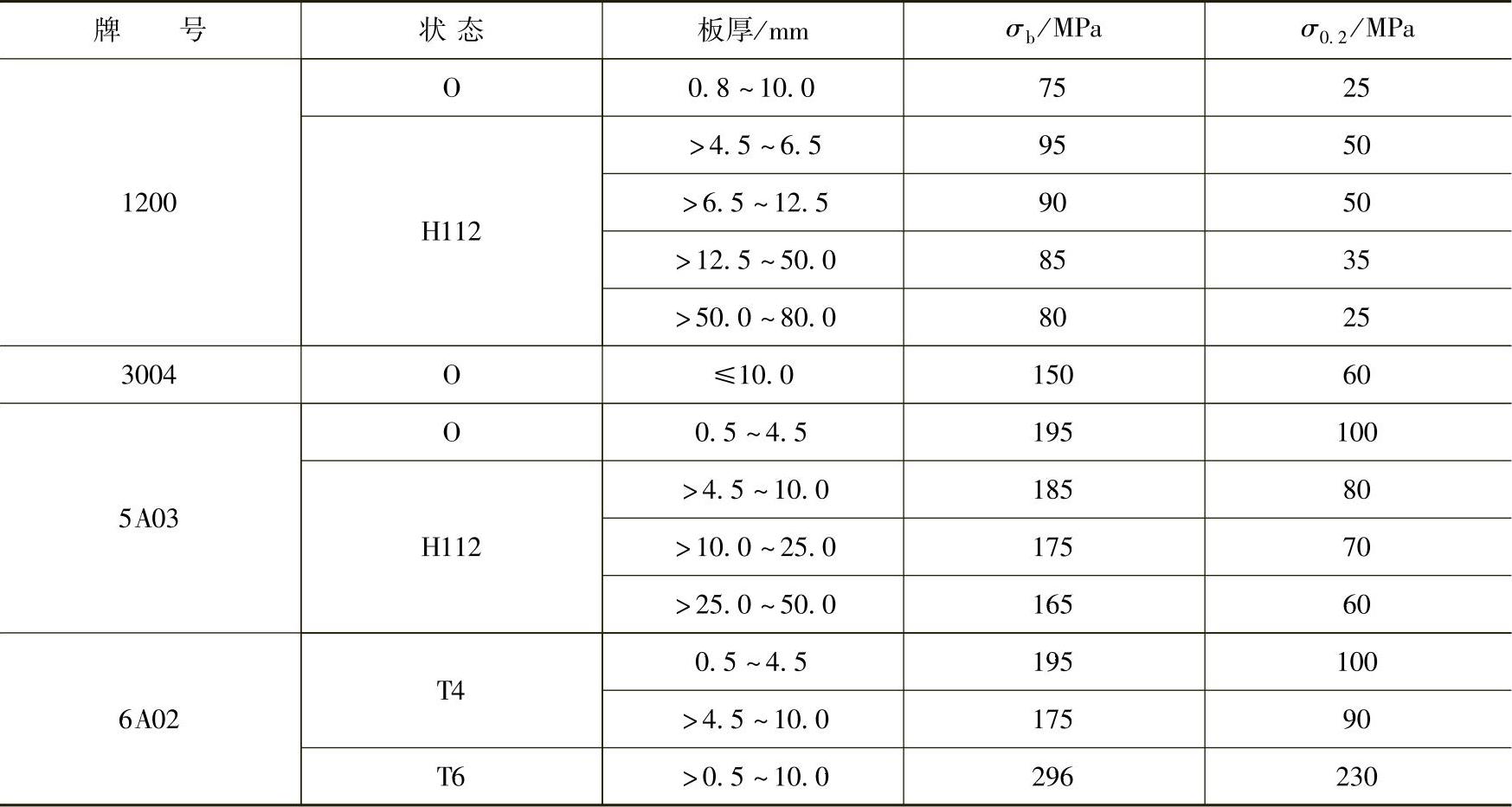

这里仅列出1200、3004、5A03和6A02四个典型牌号铝及铝合金化学成分,见表6-19,其板材的力学性能见表6-20。其他牌号铝及铝合金化学成分和力学性能,可查阅相关标准。变形铝及铝合金新旧牌号对照,请查阅GB/T 3190—2008。

表6-19 四个典型牌号铝及铝合金的主要化学成分(https://www.xing528.com)

①表中单值为最大值。

表6-20 四个典型牌号铝板的力学性能

(三)铝及铝合金的焊接工艺

1.铝及铝合金的焊接特点

1)铝在空气中及焊接时极易氧化,生成的氧化铝(Al2O3)熔点高、非常稳定,不易去除。阻碍母材的熔化和熔合,氧化膜的比重大,不易浮出表面,易生成夹渣、未熔合、未焊透等缺陷。铝材的表面氧化膜和吸附大量的水分,易使焊缝产生气孔。焊接前应采用化学或机械方法进行严格表面清理,清除其表面氧化膜。在焊接过程加强保护,防止其氧化。钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。气焊时,采用能去除氧化膜的焊剂。在厚板焊接时,可加大焊接热输入量,例如,氦弧热量大,利用氦气或氩氦混合气体保护,或者采用大规范的熔化极气体保护焊,在直流正接情况下,可不需要“阴极清理”。

2)铝及铝合金的热导率和比热容均约为碳素钢和低合金钢的两倍多。铝的热导率则是奥氏体不锈钢的十几倍。在焊接过程中,大量的热量能被迅速传导到基体金属内部,因而铝及铝合金焊接时,能量除消耗于熔化金属熔池外,还要有更多的热量无谓消耗于金属其他部位,这种无用能量的消耗要比钢的焊接更为显著,为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的焊接方法,有时也可采用预热等工艺措施。

3)铝及铝合金的线胀系数约为碳素钢和低合金钢的2倍。铝凝固时的体积收缩率较大,焊件的变形和应力较大,因此,需采取预防焊接变形的措施。铝焊接熔池凝固时容易产生缩孔、缩松、热裂纹及较高的内应力。生产中可采用调整焊丝成分与焊接工艺的措施,以防止热裂纹的产生。在耐蚀性允许的情况下,可采用铝硅合金焊丝焊接除铝镁合金之外的铝合金。在铝硅合金中w(Si)为0.5%时热裂倾向较大,随着含硅量的增加,合金结晶温度范围变小,流动性显著提高,收缩率下降,热裂倾向也相应减小。根据生产经验,当w(Si)为5%~6%时可不产生热裂,因而采用SAlSi-1[w(Si)为4.5%~6%]焊丝会有更好的抗裂性。

4)铝对光、热的反射能力较强,固态、液态转变时,没有明显的色泽变化,焊接操作时判断难。高温铝强度很低,支撑熔池困难,容易焊穿。

5)铝及铝合金在液态能溶解大量的氢,固态几乎不溶解氢。在焊接熔池凝固和快速冷却的过程中,氢来不及溢出,极易形成氢气孔。弧柱气氛中的水分、焊接材料及母材表面氧化膜吸附的水分,都是焊缝中氢气的重要来源。因此,对氢的来源要严格控制,以防止气孔的形成。

6)合金元素易蒸发、烧损,使焊缝性能下降。

7)母材基体金属如为变形强化或固溶时效强化时,焊接热会使热影响区的强度下降。

8)铝为面心立方晶格,没有同素异构体,加热与冷却过程中没有相变,焊缝晶粒易粗大,不能通过相变来细化晶粒。

2.焊接方法 几乎各种焊接方法都可以用于焊接铝及铝合金,但是铝及铝合金对各种焊接方法的适应性不同,各种焊接方法有其各自的应用场合。气焊和焊条电弧焊方法,设备简单、操作方便。气焊可用于对焊接质量要求不高的铝薄板及铸件的补焊。焊条电弧焊可用于铝合金铸件的补焊。气体保护焊(钨极或熔化极)方法是应用最广泛的铝及铝合金焊接方法。铝及铝合金薄板可采用钨极交流氩弧焊或钨极脉冲氩弧焊。铝及铝合金厚板可采用钨极直流氦弧焊、氩氦混合钨极气体保护焊、熔化极氩弧焊(直流反接)、熔化极氦弧焊和氩氦混合熔化极气体保护焊。

3.焊接材料

(1)焊丝 铝及铝合金焊丝的选用除考虑良好的焊接工艺性能外,还按容器要求,应使对接接头的抗拉强度、塑性(通过弯曲试验)达到规定要求,对w(Mg)量超过3%的铝镁合金应满足冲击韧度的要求,对有耐蚀要求的容器,焊接接头的耐蚀性还应达到或接近母材的水平。因而焊丝的选用主要按照下列原则:

1)纯铝焊丝的纯度一般不低于母材。

2)铝合金焊丝的化学成分一般与母材相近。

3)铝合金焊丝中的耐蚀元素(镁、锰、硅等)的含量一般不低于母材。

4)异种铝材焊接时应按耐蚀较高、强度高的母材选择焊丝。

5)不要求耐蚀性的高强度铝合金(热处理强化铝合金)可采用异种成分的焊丝。

常用铝材推荐选用的焊丝牌号见表6-21,不同类别铝材相焊推荐选用焊丝牌号见表6-22。

表6-21 常用铝材推荐选用的焊丝牌号

表6-22 不同类别铝材相焊推荐选用焊丝牌号

(2)保护气体 保护气体为氩气、氦气或及其混合气。交流加高频TIG焊时,采用大于99.99%(体积分数)纯氩气,直流正极性焊接宜用氦气。MIG焊时,板厚大于25mm时,宜用氩气;板厚为25~50mm时,氩气中宜添加体积分数为10%~35%的氦气;板厚为50~75mm时,氩气中宜添加体积分数为10%~35%或50%的氦气;当板厚大于75mm时,推荐采用添加体积分数为50%~75%的氦气。

(3)焊剂 气焊用焊剂为钾、钠、锂、钙等元素的氯化物和氟化物,可去除氧化膜。

4.焊前准备

(1)焊前清理 铝及铝合金焊接时,焊前应严格清除焊件坡口两侧及焊丝表面的氧化膜和油污,清除质量直接影响焊接工艺与接头质量,如焊缝气孔产生的倾向和力学性能等。常采用化学清洗和机械清理两种方法。

1)化学清洗:化学清洗效率高,质量稳定,适用于清理焊丝及尺寸不大、成批生产的焊件。可用浸洗法和擦洗法两种。清洗时可用丙酮、汽油、煤油等有机溶剂对焊件表面去油,用40~70℃的质量分数为5%~10%NaOH溶液碱洗3~7min(纯铝时间稍长但不超过20min),再用流动清水冲洗,接着用室温至60℃的质量分数为30%的HNO3溶液酸洗1~3min,然后用流动清水冲洗,风干或低温干燥。

2)机械清理:在焊件尺寸较大、生产周期较长、多层焊或化学清洗后又沾污时,常采用机械清理。先用丙酮、汽油等有机溶剂擦拭焊件表面以脱脂,随后直接用直径为0.15~0.2mm的铜丝刷或不锈钢丝刷子刷,刷洗到露出金属光泽为止。一般不宜用砂轮或普通砂纸打磨,以免砂粒留在金属表面,焊接时进入熔池产生夹渣等缺陷。另外也可用刮刀、锉刀等清理待焊焊件表面。

焊件和焊丝经过清洗和清理后,在存放过程中会重新产生氧化膜,特别是在潮湿环境下,在被酸、碱等蒸气污染的环境中,氧化膜成长得更快。因此,焊件和焊丝清洗和清理后到焊接前的存放时间应尽量缩短,在气候潮湿的情况下,一般应在清理后4h内施焊。清理后如存放时间过长(如超过24h)应当重新处理。

(2)垫板 铝及铝合金在高温时强度很低,液态铝的流动性能好,在焊接时焊缝金属容易产生下塌现象。为了保证焊透而又不致塌陷,焊接时常采用垫板来托住熔池及附近金属。垫板可采用石墨板、不锈钢板或碳素钢板等。垫板表面开一个圆弧形槽,以保证焊缝反面成形。也可以不加垫板进行单面焊双面成形,但要求焊接操作熟练或采取对电弧施焊能量严格自动反馈控制等先进工艺措施。

(3)焊前预热 薄、小铝件一般不用预热,板厚为10~15mm时可进行焊前预热,根据不同类型的铝合金,预热温度为100~200℃,并可用氧乙炔焰、电炉或喷灯等加热焊件。预热可使焊件减小变形、减少气孔等缺陷的产生。

5.焊后处理

(1)焊后清理 焊后留在焊缝及附近的残存焊剂和焊渣等会破坏铝合金焊件表面的钝化膜,有时还会腐蚀焊件,应清理干净。对形状简单、要求一般的焊件可以用热水冲刷或蒸气吹刷等简单方法清理。要求高而形状复杂的焊件,在热水中用硬毛刷刷洗后,再在60~80℃左右、质量分数为2%~3%的铬酐水溶液或重铬酸钾溶液中浸洗5~10min,并用硬毛刷洗刷,然后在热水中冲刷洗涤,用烘箱烘干,或用热空气吹干,也可自然干燥。

(2)焊后热处理 铝容器一般焊后不要求热处理。如果所用铝材在容器接触的介质条件下确有明显的应力腐蚀敏感性,需要通过焊后热处理以消除焊接应力。如需焊后退火热处理,各类铝合金推荐的热处理规范见表6-23。

表6-23 各类铝合金推荐的热处理规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。