弧焊电源的控制电路可以采用模拟量控制也可以采用数字量控制。采用数字量控制的电源称为数字控制式智能弧焊电源。它与数字化弧焊电源的区别在于:数字控制式智能弧焊电源仅实现控制电路的数字量控制,而数字化弧焊电源的控制电路、主回路、控制面板和综合平台都实施数字化。

(一)数字控制式智能弧焊电源

由于数字控制式智能弧焊电源的控制电路实施数字控制(通过A/D转换器——模拟信号转换成数字信号和RMA——双面记忆的集成高性能的微处理器),不仅实现了焊接过程中从开关量(包括起停焊、空载调节、填弧坑控制和电弧燃烧时间)到模拟量(包括焊接电流、电弧电压、送丝速度和焊接速度)的数字化控制,对电源外特性和输出电流波形也完成了数字化控制。从而使焊接参数达到精确控制和具有再现性。

例如,普通熔化极脉冲气体保护焊需要控制的参数较多,操作起来较困难,且焊接过程中难以保证稳定的电弧参数。但数字控制式智能弧焊电源是由响应速度较快、输出脉冲频率较宽的逆变式电源和带有检测送丝速度和电弧电压的微机数字式控制系统组成。焊接材料的材质、直径和送丝速度被预置在计算机里,开始焊接前,操作者只需根据要求选择焊丝材质直径和送丝速度,计算机系统便会计算出所需要的脉冲参数和电弧电压,并使焊接电源输出适当的焊接能量。焊接过程中,微机系统适时监测电弧参数(电压)和送丝速度,自动调整脉冲频率以适应电弧的变化。

(二)数字化弧焊电源

数字化弧焊电源不仅在性能上要优于模拟弧焊电源,在功能上也对传统的弧焊电源进行了大幅度的扩充,而且在灵活性、多样性和通用性等方面也大大优于模拟弧焊电源。

现有的弧焊电源无论在电源形式上,还是在电源的控制模式上大多数仍停留在由普通集成电路和分立元件为主的硬件模拟结构上,线路复杂,结构不紧凑,各部分之间相互干扰,这在一定程度上影响了设备的可靠运行,很难优化控制,难以适应复杂焊接工艺的要求,而解决这一问题的关键在于数字化。开放的焊接工作过程,其焊接质量直接受到诸多现场不确定因素的影响,因此,大量的工作现场信息处理和优化的控制规律对于提高焊接电源可靠运行、确保焊接质量起着非常重要的作用。这就要求具有控制和运算双功能的处理器来完成。

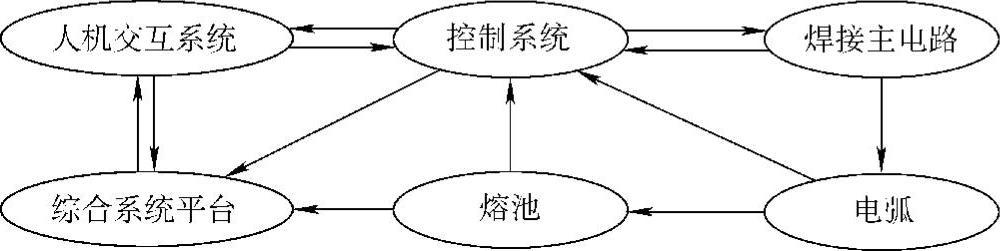

数字化弧焊电源实现数字化包括控制数字化、主电路数字化、控制面板数字化和综合平台数字化四个方面。其中控制和主电路是实现数字化弧焊电源的关键,控制面板是数字化弧焊电源的外在表现,而综合平台则是数字化弧焊电源更高层次研究。数字化弧焊电源系统的结构图如图4-34所示。控制系统一方面输出焊接主电路所需要的控制信号,从工作现场(电弧、熔池)采集信息(焊接电流、电弧电压、熔深、熔宽等);另一方面,接受人机交互系统的指令,对现场信息进行处理,并将处理结果送到人机交互系统和综合平台,由人机交互系统显示,由综合系统评价。同时,控制系统还对焊接主电路和电弧进行现场故障实时监控,以实现故障的自动诊断、报警和处理。综合系统平台接受人机交互系统的指令,并从控制系统和焊接熔池得到间接和直接的现场信息,进行综合评价。人机交互系统是人机最直接的操作界面,是操作者发出指令、观察现场参数和信息的窗口。

(https://www.xing528.com)

(https://www.xing528.com)

图4-34 数字化弧焊电源系统的结构图

数字化弧焊电源有如下特点:

1)进行在线监控,自动显示运行参数。

2)自动记录焊接现场参数,以供后面的过程参考。

3)实现网络化监控管理,利用其良好的串行通信能力,采用RS232等标准接口与上位机通信,利用上位机对电源进行监测,可自动实现各种状态转换,显示各种参数,使数字化电源实现网络化监控。

4)焊接电弧的实时控制和焊接现场操作的实时监控,对焊接电弧进行自适应控制的电源外特性,实现优化的控制规律,并进行数字化的人机交互操作。

5)焊接过程的综合评价,能综合进行焊接过程、焊接性能及焊接质量的综合评价,即过程—性能—质量系统的自检自评,逐步升级为具有专家系统的智能型焊接电源。

随着IT产业和现代通信技术的迅速发展,数字化技术越来越成为应用领域的重要攻关研究技术。由于焊接过程的特殊性,弧焊电源的数字化有其自身的特点和难点。数字化弧焊电源是焊接电源发展的一个总体趋势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。