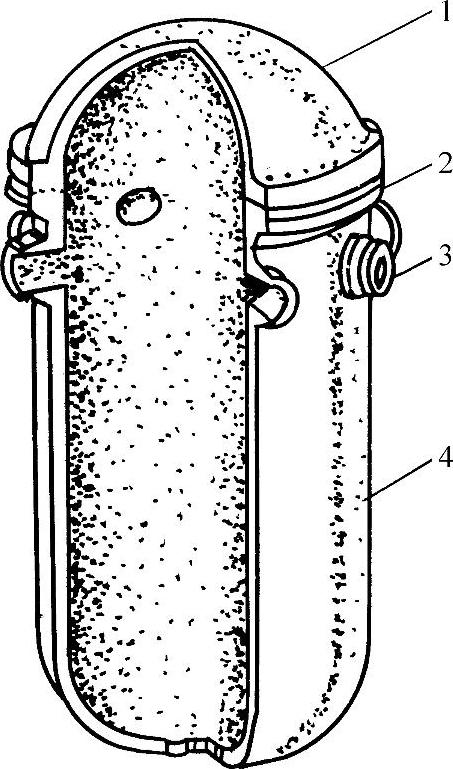

圆柱形压力容器主要由封头、筒体、法兰、端盖、锥体、接管等部件组成。其主要结构形式为圆柱形,少数为球形或其他形状。圆柱形压力容器通常由筒体、封头、接管、法兰等零件和部件组成,如图1-18所示为核电站反应堆压力容器,是一种典型的圆柱形压力容器。压力容器工作压力越高,它的筒壁就应越厚。直径大的压力容器壁厚可达100~400mm。对于直径较小的厚壁压力容器,往往采用整体锻造的厚壁筒体。圆柱形压力容器有多种结构形式,如单层式、多层式、绕板式、型槽绕带式、热套式、厚板卷焊式、厚板压制形式和锻焊形式等,其中最为常用的是单层板式压力容器。

(一)压力容器筒体的结构形式

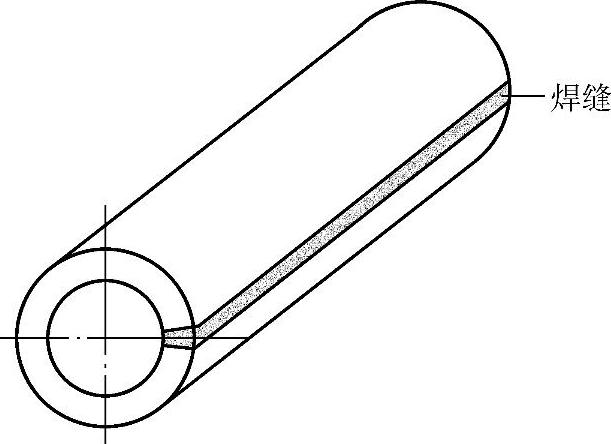

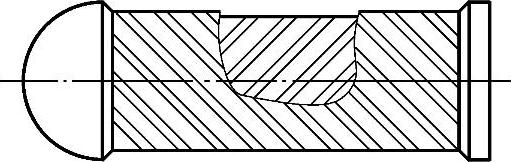

1.单层板卷焊式 压力容器的筒体一般是用单层钢板卷成圆柱形后焊制而成。也可直接采用钢板卷焊成筒节,再将各筒节焊制成筒体。由于受钢板生产和卷板设备等条件的限制,钢板厚度一般不应超过200mm。采用这种结构形式的压力容器有电站锅炉中的锅筒、石化设备中的气化炉、氨合成塔、加氢反应器以及核电站中的核岛压力壳等,如图1-19所示。

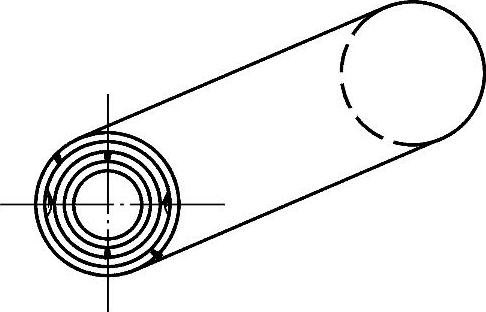

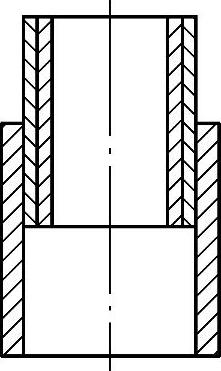

2.层板包扎式 在20世纪30年代,层板包扎式结构就已开始在工业上使用。这种结构的压力容器由若干个多层筒节组焊而成。各筒节由内筒和在外面包扎的层板组成。内筒厚度一般为12~25mm,外层层板由厚度为6~12mm的两瓦片组成,并借包扎力和纵焊缝的焊接收缩力使层板与内筒互相贴紧,并使内筒产生预加的压应力。第一层层板包扎、焊接后,用相同的方法包扎、焊接以后各层层板,达到所需要的筒体厚度为止,如图1-20所示。这种结构压力容器的优点是制造设备较简单,材料的选用有较大的灵活性,可按介质的腐蚀性选用合适的内筒材料,而层板可以用一般压力容器用钢。这种结构即使在某一层钢板中出现裂纹,裂纹也只能在该层层板中扩展,不会扩展到其他层板上。在每个筒节的层板上开有通气孔,可用来监测内筒是否泄漏,以防止发生事故。安全性高是这种容器的突出优点。其缺点是生产工序多、劳动生产率低。

图1-18 核电站反应堆压力容器

1—封头 2—法兰 3—接管 4—筒体

图1-19 单层板卷焊式筒节

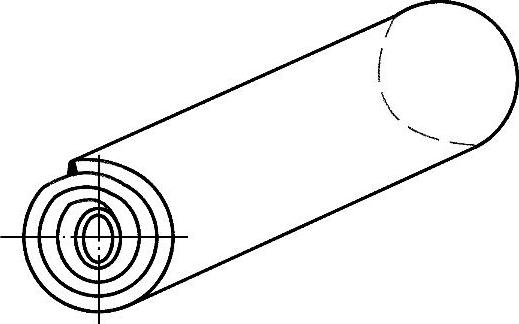

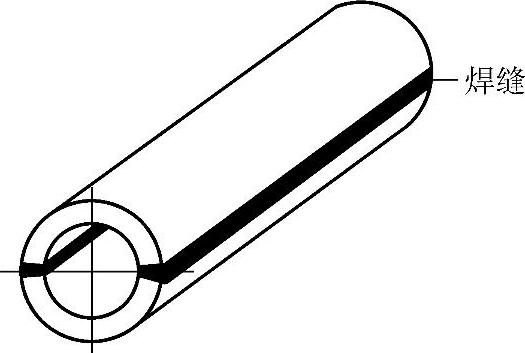

3.绕板式 这种结构是对层板包扎式容器的改进,容器内壁厚度为10~40mm,将厚度3~5mm的薄板的一端与内筒焊接,然后将薄板连续地缠绕在内筒上,达到需要的厚度时便停止缠绕,并将薄板割断再焊接在内筒上,便成为厚壁筒节,如图1-21所示。其特点是机械化生产程度高,材料利用率高,但与层板包扎式结构相比,深厚环焊缝却有增无减。

图1-20 多层包扎式结构

图1-21 绕板式结构

4.钢带错绕式 这种结构采用简单的预应力冷绕与压辊予弯贴紧技术,在薄内筒外倾角错绕扁平钢带,从而有效地避免了钢带对内筒的扭剪作用,如图1-22所示。这种扁平钢带倾角错绕式压力容器(可简称钢带错绕式),是我国首创研制成功的一种缠绕式压力容器,其特点是设计灵活、制造简便、使用安全、适用性广等。

5.热套式 这种结构的内筒外面套合上一层或多层外筒组成筒节。通常先将外层筒体加热使其直径增大,以便套在内层筒体上。冷却后的外层筒体就能紧贴在内筒上,同时对内筒产生一定的预加压应力,如图1-23所示。内筒和外筒的厚度一般是相同的,常用25~50mm的钢板卷焊而成。热套式压力容器用的钢板比多层包扎式压力容器的层板厚、层数少(一般2~3层,最多为5层),所以生产效率比多层包扎式压力容器高。

图1-22 扁平钢带错绕式结构

图1-23 热套式结构

6.厚板压制式 厚板压制式压力容器采用单层厚钢板在大型压力机上压制成形,将2~3个瓦片组焊成筒体,如图1-24所示。这种容器的特点是筒节长,根据压力机结构,最长筒节可达到8m,压制厚度可以很大,热态压制厚度最大可达到300mm,压制筒体还可采用不等厚结构。

7.锻焊结构式 锻焊式压力容器由锻造的筒节经组焊而成,结构上只有环焊缝而无纵焊缝。20世纪70年代以来,由于冶炼、锻造和焊接等技术的进步,已可供应500多吨重的大型优质钢锭,并能锻造最大外径为10m、最大长度为4.5m的筒体锻件,因而大型锻焊式压力容器得到了发展,成为轻水反应堆压力容器、石油工业加氢反应器和煤转化反应器的主要结构形式。(https://www.xing528.com)

图1-24 厚板压制式

工业上有些工艺过程要在工作压力高于100MPa条件下进行,如高压法生产聚乙烯和人造水晶等。这时因所使用的压力容器的壁厚很大,当容器的直径比(外径与内径的比值)增大到1.5以上时,容器筒壁上沿厚度分布的应力就很不均匀,内壁所受的切向应力和径向应力会大大高于外壁,当容器尚未达到工作压力时,内壁就过早屈服。为此,常采用预应力的措施,使容器内壁产生较大的预压应力,以改善容器受压时筒壁上受力状况。在结构上可采用热套式容器,控制热套过盈量以达到所要求的内壁预压应力;也可采用绕丝结构,在内筒的外层缠绕若干层控制预拉应力的高强度钢丝,以使内壁得到所需要的预压应力。

(二)压力容器封头的结构形式

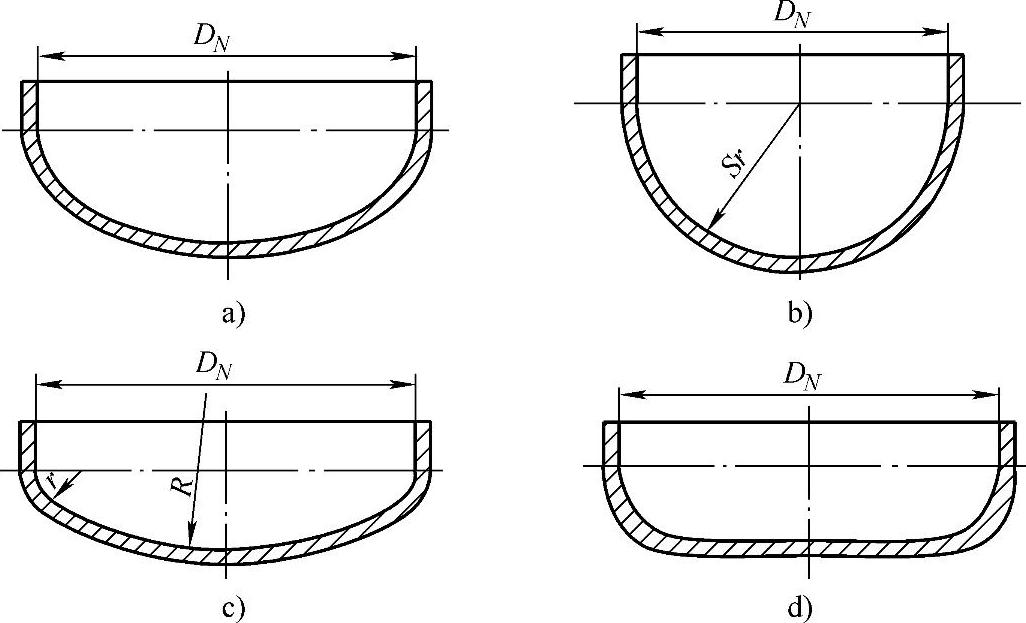

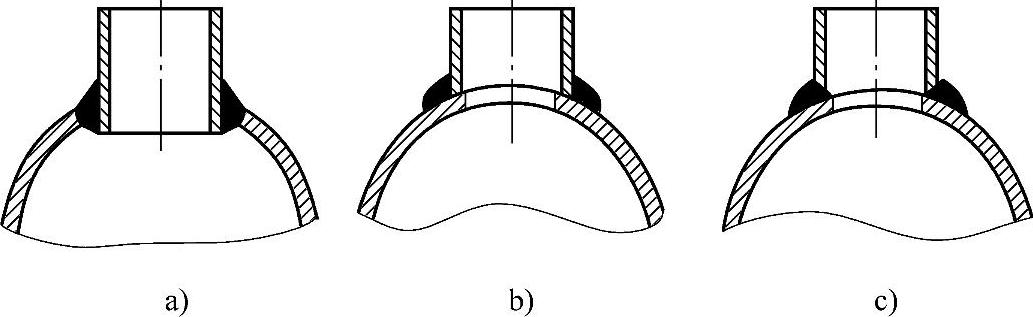

压力容器的封头有多种形式,一般常见的有椭圆形、球形、碟形和平底形式等,其中以标准椭圆形和球形封头应用最多。几种封头的结构形式如图1-25所示。

图1-25 压力容器几种常见的封头形式

a)椭圆形封头 b)球形封头 c)碟形封头 d)平底形封头

对于椭圆形和碟形封头的成形主要有两种方法:一种方法是采用专用模具将圆形钢板加热后冲压成形,另一种方法是采用旋压机旋压成形,对于旋压成形的封头多为直径较大而且壁厚较薄的封头,而对于厚壁封头需要采用热冲压成形。

对于球形封头的制造一般有两种方法:对于小直径的半球形或球缺形封头可以直接利用模具一次冲压成形,而对于较大直径的球形封头,由于受到设备规格的限制,应采用分片压制球瓣再组装成球形封头的方式进行,如大型石油天然气球罐,就是采用这种工艺方法制成的。

对于锥形封头的制造一般也有两种方法:对于厚度较薄且锥角不大的锥体可以采用卷板机直接卷制成形,锥体成形后只需焊接一条纵缝即可。对于厚度较厚且锥角较大的锥体一般需要采用分片压制成锥片,再组焊成锥体的方法制造。

而对于平板封头的制造方法比较简单,可采用钢板进行压制成形或用锻件直接加工而成。

(三)压力容器接管和法兰的结构形式

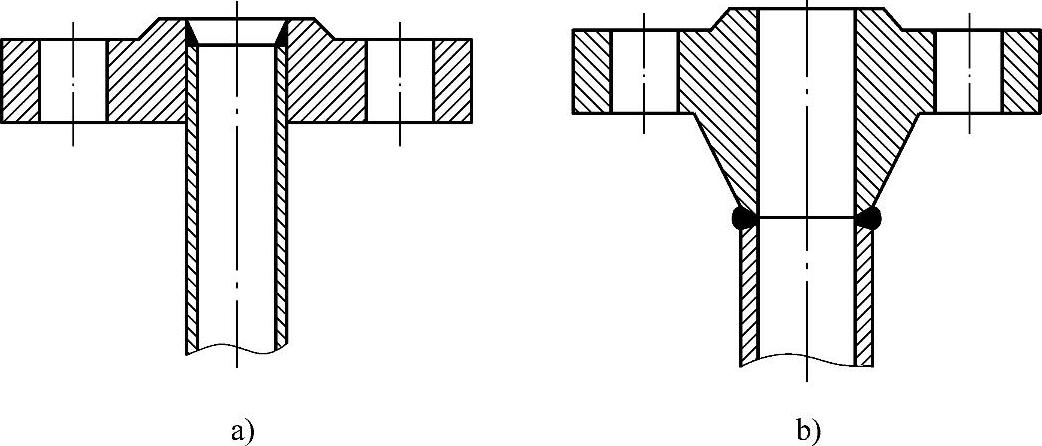

1.接管 压力容器的接管结构形式有多种多样,但对于其材料形式主要有两种:一种是采用钢管直接作为接管;另一种是采用锻件加工而成。接管与容器本体的连接形式主要有三种形式:一种是插入式全焊透结构形式,一种是采用骑座式接管不开坡口的角焊缝焊接形式,而另一种为骑座式接管开坡口的全焊透焊接形式。三种接管与筒体的焊接形式如图1-26所示。

图1-26 接管与筒体的焊接形式

a)插入式结构 b)骑座式结构 c)骑座焊透式结构

2.法兰 压力容器的法兰有装于接管上的接管法兰,还有装于筒体上的筒体法兰。对于法兰结构一般有两种形式:一种是用钢板制成的平焊法兰,与接管或筒体的连接为角焊缝,一般用于低压容器;另一种是用锻件制成的高径法兰,与筒体或接管的连接采用对接形式,这种法兰一般在中、高压容器上采用。两种法兰的结构及焊接形式如图1-27所示。

图1-27 法兰焊接结构形式

a)平焊法兰 b)对接法兰

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。