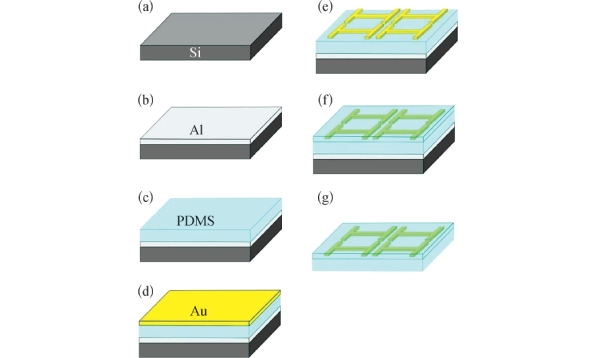

材料样品所用的弹性基底材料聚二甲基硅氧烷(PDMS),是一种高分子有机硅化合物,由标准旋涂工艺制成。这种材料已经广泛应用于电路芯片封装、生物微机电系统中微流道控制、填缝剂、润滑剂等领域,具有光学透明、惰性、无毒、不易燃、成本低、使用简单和黏附性好等优点。超材料样品的制备流程示意图如图6.28所示。(1)将硅基片用有机溶剂清洁,经去离子水冲洗,放置于氮气中干燥。(2)室温下利用电子束蒸发技术蒸镀一层20 nm厚的铝层,其作用是在样品制备完成后使样品与硅基片更易分离。(3)将PDMS预制聚合物试剂与固化剂(Sylgard 184 Elastomer Kit)按10∶1的比例混合均匀后,静置15 min,使混合液中的气泡浮至表面并破裂消除,然后将其旋涂于硅基片上。通过控制旋转的速度和滴液的时间,得到100μm厚的PDMS层,并在70℃的烤箱中放置1 h使其固化。(4)在PDMS样品基底层制备好后,在室温条件下利用电子束蒸发技术镀20 nm厚的铬作为附着层,然后蒸镀上200 nm厚的金层。(5)利用标准光刻技术,将超材料的谐振单元结构刻蚀出来。先将正性光刻胶(AZ5214)旋涂于待刻样品上,然后进行紫外光曝光与显影、硬烘。刻蚀过程中,金层利用盐酸、硝酸和水按3∶1∶2的比例配制的王水腐蚀,铬附着层利用高氯酸和硝酸铈铵的混合水溶液腐蚀,最后得到设计的太赫兹超材料的谐振结构。(6)为了保护附着于弹性基底上的金属谐振结构,避免样品从硅基板上剥离时和实验测量中拉伸形变导致微结构的损坏,在刻蚀完金属谐振结构后再旋涂上一层10μm厚的PDMS封盖层。加工后的样品照片以及谐振结构的显微照片如图6.29所示。

图6.28 超材料样品加工流程示意图

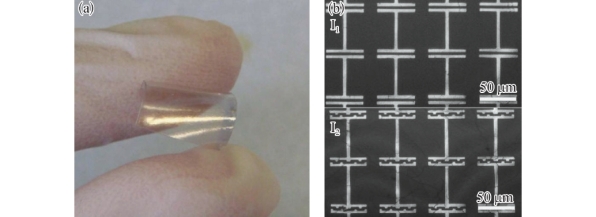

图6.29

(a)超材料样品照片;(b)谐振结构的显微照片,其中I1表示平行直线狭缝结构,I2表示交叉指狭缝结构[14]

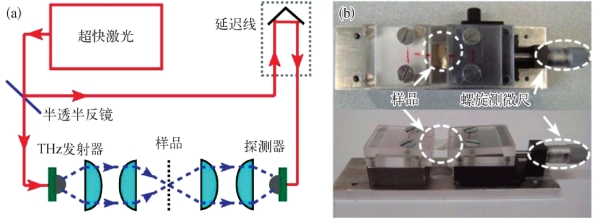

在实验中,使用光纤耦合的太赫兹时域光谱系统(Tera K15,德国Menlo Systems公司)对样品进行测量,如图6.30(a)所示。系统带宽为4 THz,在300 GHz频率处信噪比可达到76 dB。太赫兹波由发射天线发出,经过两个塑料太赫兹透镜会聚到样品上,样品上的太赫兹波光斑直径大约为2 mm,能够覆盖多数50μm尺度的超材料谐振单元结构。带有超材料样品信息的太赫兹波由系统另一端的探测天线探测。超材料样品支架由金属板基座上的金属平台和千分刻度的平移台组成,样品两端由塑料材质的两个夹子夹住,两个夹子分别固定在了金属平台和千分刻度的平移台上。通过转动平移台的高精度测微头来精确拉伸超材料样品。样品架金属基座中心有直径为12 mm的圆孔,使得太赫兹波能够穿过样品和样品架。样品架以拉伸方向平行于纸面放入系统中,使得样品拉伸形变方向与系统中太赫兹偏振方向平行。

图6.30

(a)太赫兹时域光谱系统示意图;(b)样品拉伸器照片[14]

测量前,测量得到样品架两夹子之间的距离l 0=6.54 mm,即为样品拉伸前的原始长度。在实验中,以Δl 0=0.01l 0≈65μm为步长进行拉伸,相当于每次拉伸形变量大约为原始长度的1%。定义形变率为

(https://www.xing528.com)

(https://www.xing528.com)

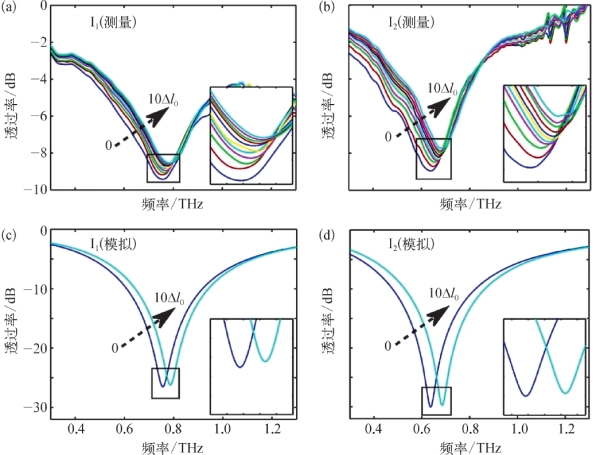

式中,l为拉伸后的长度。共拉伸十次,总的拉伸形变量为10%。在每次拉伸后,用太赫兹时域光谱系统测量三次,三次的平均值作为最终测量结果,最终测量结果如图6.31所示。

图6.31 单轴可调谐太赫兹超材料拉伸过程的透射光谱,其中I1表示平行直线狭缝结构,I2表示交叉指狭缝结构[14]

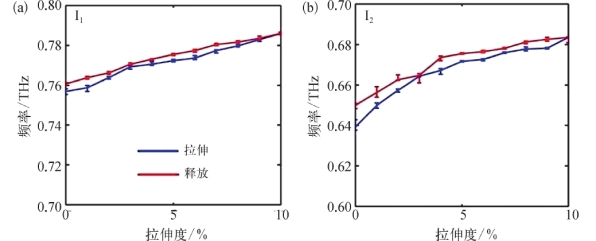

图6.32 平行直线狭缝结构(I1)与交叉指狭缝结构(I2)机械可调谐性能对比[14]

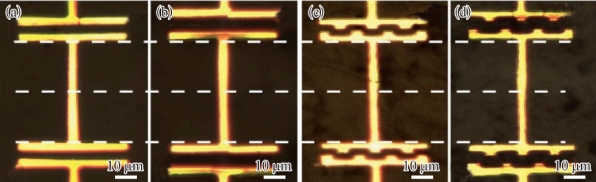

由实验测量结果可以看到,对于平行直线狭缝结构(I1)样品,初始无受力条件下的谐振频率为0.76 THz。当拉伸形变从0到10Δl 0逐渐增大时,在振荡强度减弱的同时,谐振频率向高频方向平移了30 GHz,到达0.79 THz。对应10%的拉伸形变,样品谐振频率的可调谐宽度达到了原始谐振频率的4%。从交叉指狭缝结构(I2)样品的实验结果可以看出,透射光谱的谐振低谷更加尖锐,表示结构中谐振更加强烈。当拉伸形变从0到10Δl 0逐渐增大时,谐振频率从0.64 THz平移到了0.69 THz,如图6.32所示,样品谐振频率的可调谐宽度达到了原始谐振频率的6.3%,与I1结构相比较,I2结构的品质因数有了大约10%的提升,对受力形变更加敏感。在显微镜下观察拉伸过程可以明显看到谐振单元结构的变化,如图6.33所示。由显微镜的照片粗略测量可知谐振单元长度(l)每改变1μm,狭缝宽度(g)改变量约为1.5μm,同时可以明显看到谐振单元结构也有微小拉长。由之前的理论分析可以知道,随着狭缝宽度的增加,谐振减弱,谐振频率向高频方向平移;另外,如果金属谐振单元结构的尺寸增大,谐振相对加强,谐振频率会向低频方向平移。实际拉伸中,这两种效应同时发生,效果相互叠加,并且谐振频率对狭缝宽度变化的敏感度要远远大于单元尺寸变化对谐振频率的影响。上述实验结论可由模拟结果加以证明,当狭缝宽度由3μm增加到4.5μm,谐振单元尺寸由60μm增加到61μm时,对于I1结构,模拟计算得到的谐振频率蓝移了4.2%;对于I2结构,模拟计算的谐振频率蓝移了6.6%,这一模拟结果与实验测量结果能够很好地吻合。从图6.31可以看到,实验和模拟结果中,实验获得的透射光谱线在谐振频率处的最小值与理论结果略有不同,可以归因于样品材料实际的损耗比理论模拟时更大,同时也受到亚波长结构加工精确度的影响。

图6.33 拉伸过程中谐振单元结构形变的显微照片[14]

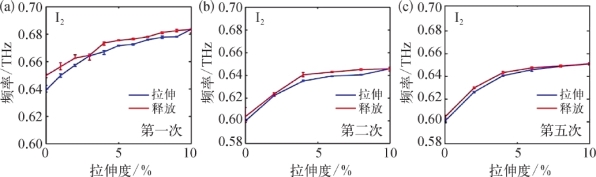

为了研究机械拉伸可调谐太赫兹超材料能否重复使用,我们不仅测量了样品由0到10%的拉伸过程,而且也对形变量由10%到0的恢复过程进行了多次测量,结果如图6.34所示。第一次、第二次和第三次的拉伸-恢复过程测量的时间间隔为24 h,第四次、第五次测量的时间间隔增加到了48 h。可以说每次测量前,样品都经过了长时间的放置。第一次拉伸-恢复过程后,样品的谐振频率由过程前的0.64 THz移动到了0.65 THz。而之后的几次拉伸-恢复过程,形变前后的谐振频率都稳定在0.60 THz处。谐振频率的测量结果证明,除了第一次以外,每次拉伸-恢复后,超材料的谐振结构都能够很好地恢复到初始状态,机械形变对超材料谐振频率的调谐是连续、可逆、可重复的。第一次拉伸导致谐振频率的变化可以用谐振单元结构中金属层的微裂痕迁移模型来解释。研究显示,超薄柔软基底材料上的金属层在加工、拉伸过程中,不可避免地出现连续、起伏的微小褶皱,或者微裂痕、微断裂等。

图6.34 机械可调谐性随拉伸次数的变化[14]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。